慈竹不同尺度单元对复合板材物理力学性能的影响

2022-03-27吕城龙尹新顺石江涛王新洲

吕城龙,尹新顺,陈 磊,石江涛,许 斌,王新洲*

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037; 2.南京工大建设工程技术有限公司,江苏 南京 211800; 3.杭州新竹文化创意有限公司,浙江 杭州 311203)

竹材具有生长周期短、产量高、力学性能卓越以及绿色环保、可再生等天然特性,被誉为世界“第二大森林”和21世纪最有发展前景的生物质材料。我国竹材资源丰富,竹林分布面积达700万hm2,约占世界的1/4。经过近40年的发展,我国已成为世界上最大的竹材制品生产和出口国,竹材加工技术一直位于世界前列。近几年,随着竹产业科技创新转型升级的推进,“竹材建材化”理念得到推广,竹建材的广泛应用必将成为我国建材领域的一场革命[1]。2021年11月,我国正式发布了建设工程竹材标准T/CECS 10138—2021《工程竹材》,首次明确了工程竹材包括以竹片或竹束为单元胶合而成,且具有明确工程力学参数,满足工程设计性能要求的竹质复合材料[2-3]。与圆竹相比,工程竹材的物理性能更加稳定,力学性能显著提升,耐久性更优,能满足其在建筑结构中的应用需求。

在过去近40年,国内外学者开展了大量竹基复合材料的工艺特性、结构设计、理化性能以及产品功能性改良研究,促进了复合材料的产业化和技术升级[4]。我国已开发了一系列竹质复合材料产品,如竹胶合板、竹集成材、重组竹等,在车厢底板、建筑用材、装修装潢、家具、户外景观等传统领域,甚至风力发电等新领域得到广泛应用[5]。然而,目前市场上比较成熟的竹质复合材料产品主要用于普通非承重场合或者轻型建筑结构,其力学性能要求相对较低。若想拓展其在承重结构领域的应用,如桥梁结构、高层建筑、抗爆营房等建设,有必要开发高强度且密度相对较小的竹质复合材料。

梁山慈竹(Dendrocalamusfarinosus)是西南地区1个重要的丛生经济竹种。慈竹竹竿直径虽小但差异不大,竿型通直,且力学性能更加优越,是制浆造纸的优良原料[6]。与毛竹(Phyllostachysedulis)相比,慈竹更易于劈裂和疏解,因此也被用于生产重组竹[7]。然而,所生产重组竹产品主要还是应用于地板、家具等与毛竹重组材一样的民用场合,并没有充分发挥慈竹原料的力学性能优势。因此,以慈竹为原料,开发高强度复合材料,可丰富产品种类,拓展竹材在工程结构领域的应用,提高其利用价值。

该文以慈竹为原料,将其加工成不同尺度的单元材料(竹篾片、竹束、维管束纤维),再按不同原材料组合方式进行复合组坯、施胶、热压制备多种板坯结构的复合板材,通过研究板材的物理力学性能,探究慈竹用于制备高强度复合材料的可行性。

1 材料与方法

1.1 材料

慈竹,3~4年生,直径约为50 mm,壁厚约为5 mm,采自四川洪雅。酚醛树脂胶粘剂,固含量为58%,粘度为74 cps(25 ℃),pH=9.7,水溶倍数为10,游离酚<1%,购自南京太尔化工有限公司。

1.2 慈竹复合板材制备

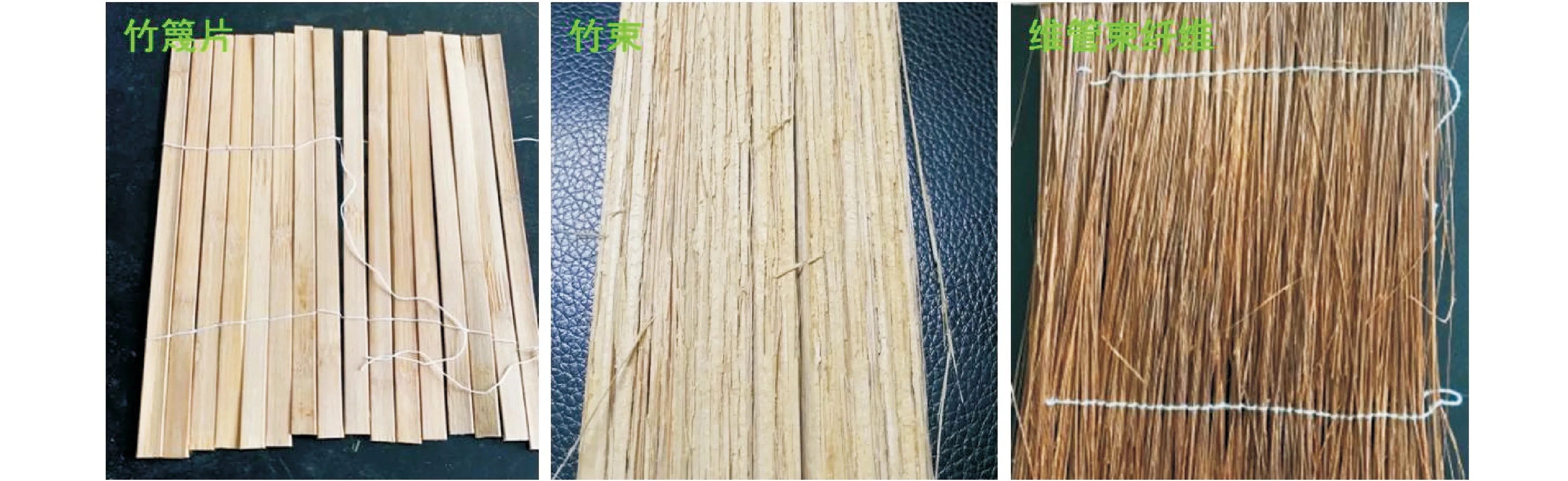

1.2.1慈竹单元制备 如图1所示,将慈竹加工成3种单元:

图1 竹材不同尺度单元制备示意图Fig.1 Preparation of Dendrocalamus farinosus bamboo units with different scales

(1)竹篾片:慈竹经截断、剖分、去内节、去竹黄竹青后,沿弦向剖篾,取靠竹青层部位;竹篾片宽度约为10 mm,厚度约2 mm,气干密度约为0.75 g·cm-3。

(2)碾压竹束:参照文献[8]中的工艺方法,将未去除竹青的竹片经多功能疏解机反复疏解5遍,制成纵向连续、横向交织的纤维化竹束单板。

(3)维管束纤维:参照文献[9]中的工艺方法,将竹筒经180 ℃高温饱和蒸汽处理后,再经机械碾压制备细化的维管束纤维。

1.2.2 复合板材制备 慈竹单元经浸胶、干燥、组坯、热压以及后期加工制备尺寸为500 mm×500 mm×10 mm的复合板材,板材的目标密度为1.20 g·cm-3,其主要工艺如下:

(1)浸胶。浸胶前将胶粘剂稀释至浓度20%;将慈竹单元在胶液中浸渍8 min;取出后沥胶,再将浸胶后的单元材料置于70 ℃的鼓风干燥箱中干燥,并每隔10 min翻转使材料干燥均匀、含水率降至15%以下。采用称重法测得的单元材料浸胶量为:竹篾片约为10%,维管束纤维和碾压竹束约为15%。

(2)组坯。按照以下4种组合方式进行组坯:

A. 竹篾层积材——由竹篾片沿顺纹方向层积组坯;

B. 重组竹——纯竹束沿顺纹方向组坯;

C. 竹篾片/竹束复合板——表层为竹篾片帘,芯层为竹束,其中上下表层均铺装2层竹篾片帘;

D. 竹束/维管束纤维复合板——表层为维管束纤维,芯层为竹束(表芯层质量比例1∶1)。

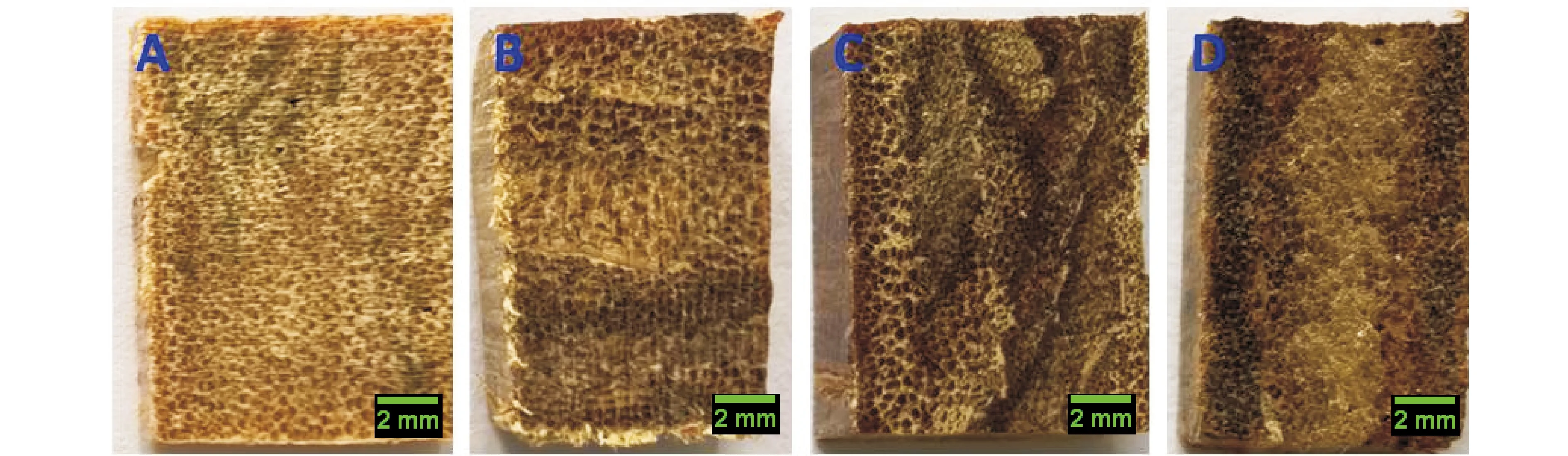

将压制后的板材端面采用200目砂纸打磨,并采集光学图像,如图2所示,可以看出4种不同的板坯结构。

图2 慈竹复合板端面结构图Fig.2 Cross-section structure of bamboo-based panel

(3)热压。板坯热压条件:热压温度140 ℃,热压压力4 MPa,热压时间为15 min。

1.3 物理力学性能测定

参照GB/T 40247—2021《重组竹》和GB/T 17657—2013《人造板及饰面人造板理化性能实验方法》的相关规定指标与方法,对板材的密度、吸水厚度膨胀率、静曲强度、弹性模量以及顺纹抗拉强度进行测定。

1.4 形貌结构分析

将复合板材的横切面顶端刨切成四棱锥形,再采用半薄切片机将锥形端抛光,运用扫描电子显微镜(SEM)对横切面的形貌结构进行分析,扫描加速电压为20 kV。

2 结果与分析

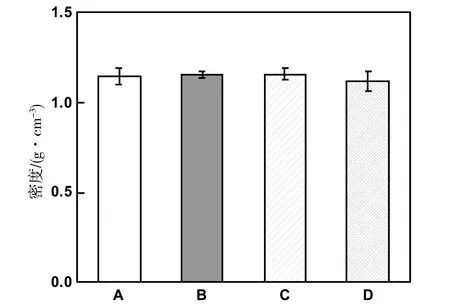

2.1 板材密度

板材的密度对板材的物理力学性能有着极其重要的影响,因此,研究慈竹复合板的密度对高强度复合板的制造具有重要意义。由图3可知,板材的密度均高于1.00 g·cm-3,其中结构A、B、C的板材平均密度为1.15~1.16 g·cm-3,而结构D的板材密度略低,为1.12 g·cm-3。结构A、B、C板材中的竹材单元中均不同程度地含有薄壁细胞,浸胶过程中部分胶粘剂渗透进入细胞腔内热压时薄壁细胞更易于压缩且树脂固化起到很好的固定作用。而结构D板材中维管束纤维基本都为厚壁纤维细胞,胶粘剂很难进入细胞内部,热压过程中厚壁细胞难以压缩,产生较大的热压应力,因此竹材单元的实质压缩量要比结构A、B、C低,因此密度相对略低。

图3 慈竹复合板材的密度Fig.3 Density of bamboo-based panel

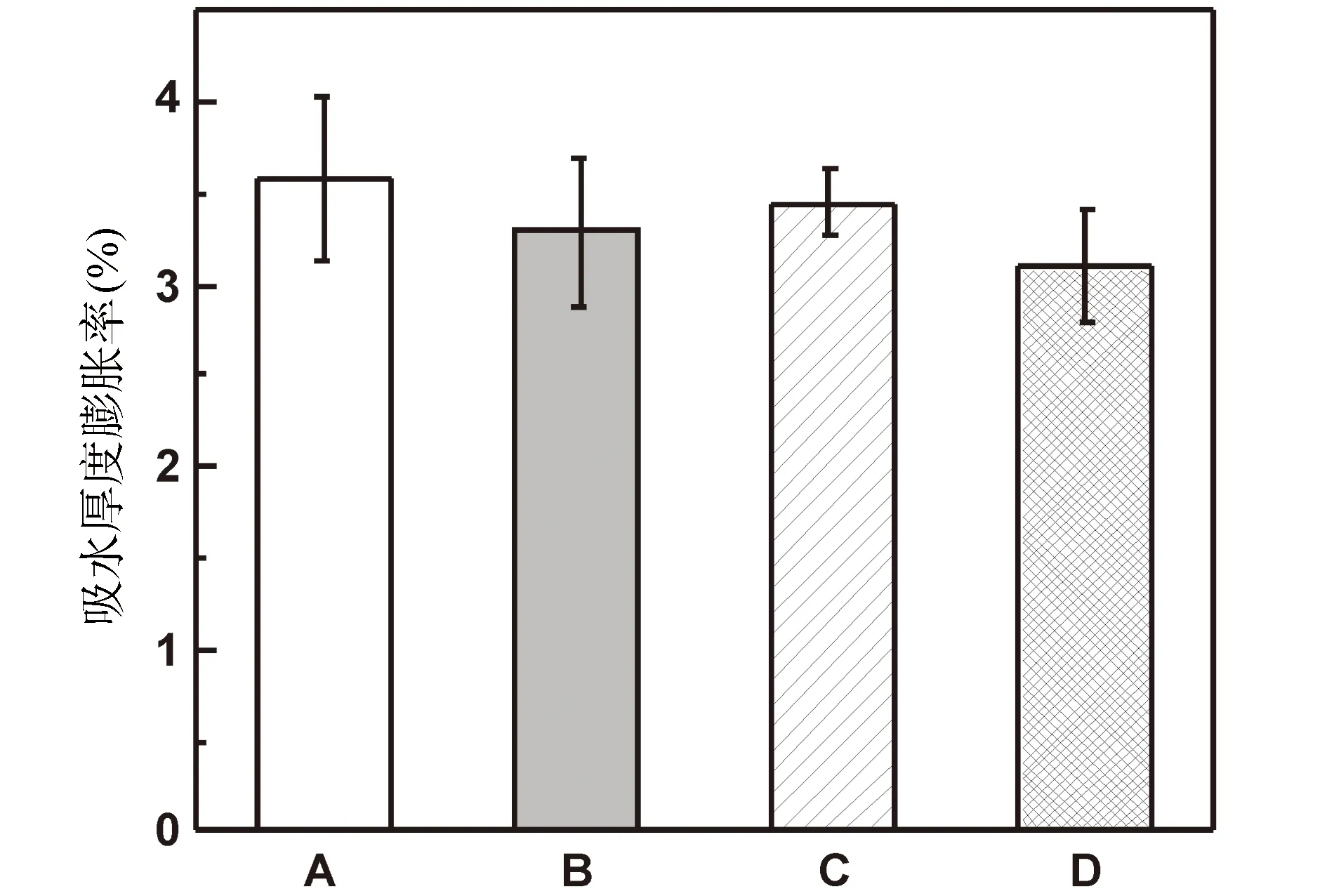

2.2 吸水厚度膨胀率

在宏观层面上,慈竹复合板产生吸水膨胀,将破坏板材原有的密实结构,影响复合板的质量和使用寿命。因此,测量慈竹复合板的吸水厚度膨胀率(TS)以评价复合板的使用性能。由图4可知,板材的TS值均小于5.00%,达到了GB/T 40247—2021标准中的T5.0级。其中结构A和C板材的TS值明显高于结构B和D。其原因是结构A和C中均含有竹篾片,由于其尺寸较大浸胶量较低,且薄壁细胞较多,细胞吸收水分后,会引起细胞壁发生膨胀,受压的竹材细胞也会产生压缩变形恢复。结构D板材TS值最低,为3.10%,这是因为维管束纤维中薄壁细胞较少,且经饱和蒸汽处理后单元材料自身的吸湿性较低[10];另外,热压过程中压缩应力也较低,因此吸水后回弹较小。

图4 慈竹复合板材的吸水厚度膨胀率Fig.4 Thickness swelling of bamboo-based panel

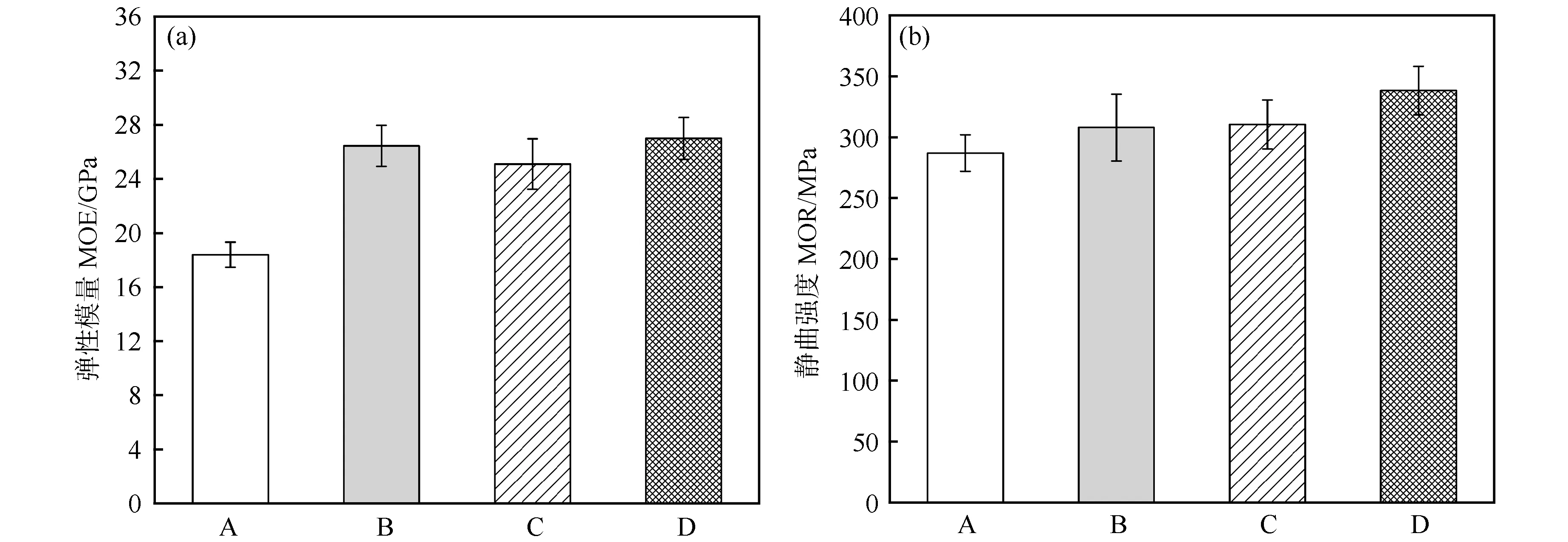

2.3 弯曲弹性模量和静曲强度

图5为4种结构板材的弯曲弹性模量和静曲强度。由图5(a)可知,竹材单元细化有助于提高板材的力学性能,例如结构A板材的弹性模量为18.4 GPa,而竹束所制得的板材弹性模量达到25.1 GPa,增长了36%。竹材组织结构中,厚壁纤维细胞弹性模量远高于薄壁细胞,而在竹材单元细化过程中大量薄壁细胞被去除,因此,竹束单元自身的弹性模量高于篾片。与竹束相比,维管束纤维中薄壁细胞含量更低,所制得板材的弹性模量也略高于普通的重组竹[11]。板材的静曲强度值呈现同样的规律,除了源于单元材料自身强度的高低,竹材单元细化后浸胶量增大也是原因之一。但与弹性模量比,板材的静曲强度差异不显著,这是因为板材在弯曲过程中,不仅发生单元材料的拉伸断裂,同时也发生层间剪切破坏。因此,胶粘剂的自身强度也起到重要作用。结构D板材的弹性模量和静曲强度达到了GB/T 40247—2021标准中270Eb优等品等级。

图5 慈竹复合板材的弹性模量和静曲强度Fig.5 MOE and MOR of bamboo-based panel

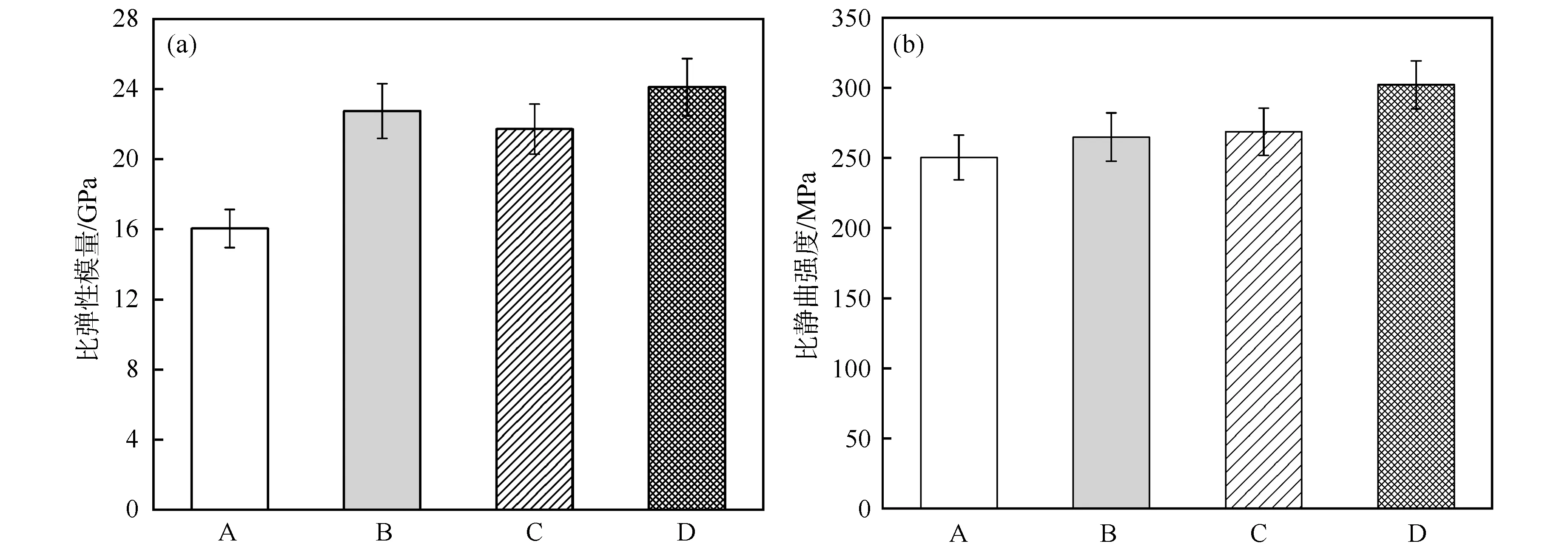

图6为4种复合板材的比弹性模量(弹性模量与密度之比)和比静曲强度(静曲强度与密度之比),反映的是材料的轻质高强性能。从图中可以看出,纯维管束纤维所制得的板材(结构D)具有显著的优越性,其比弹性模量和比静曲强度分别达到了24.1 GPa和302.3 MPa,高于其他3种结构板材。其比静曲强度也高于芳纶铝合金层板(ARALL)和玻璃纤维增强铝合金层板(GLALL),比弹性模量与之相当[12]。

图6 慈竹复合板材的比弹性模量和比静曲强度Fig.6 Specific MOE and MOR of bamboo-based panel

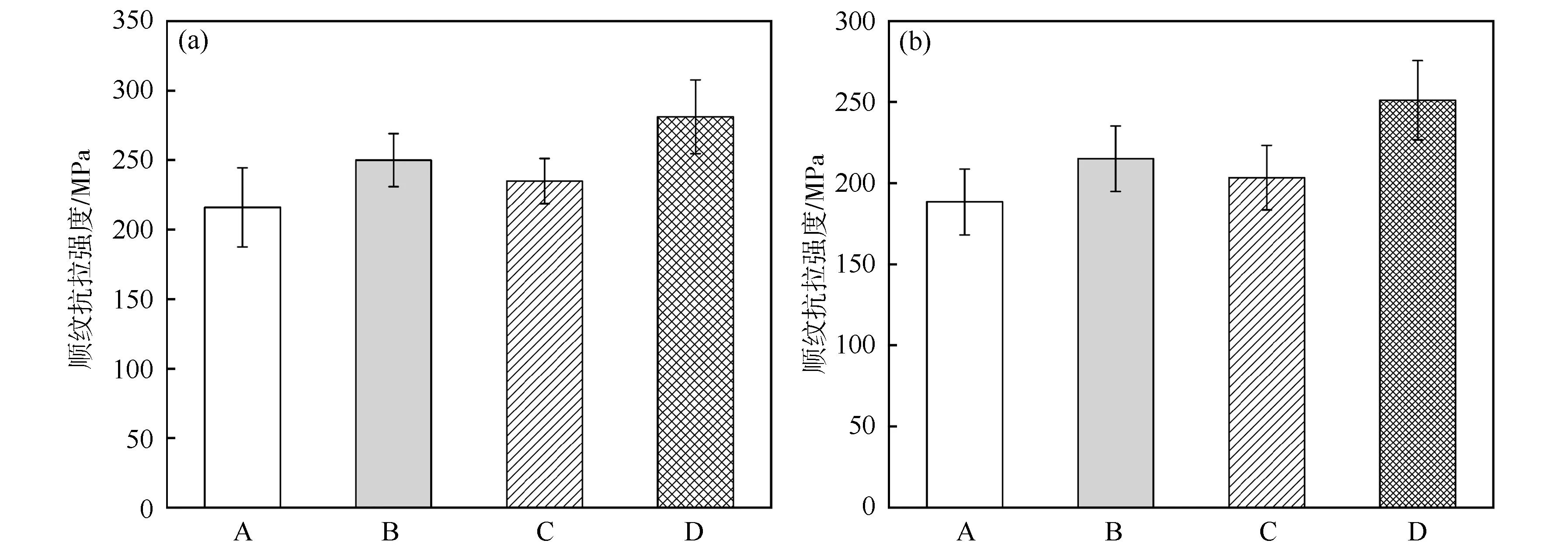

2.4 顺纹抗拉强度

图7为4种复合板材的顺纹抗拉强度和比抗拉强度。如图7(a)所示,与纯竹篾片制得的结构A板材比,竹束和维管束纤维抗拉强度均有所提高,其中结构D板材抗拉强度最高,达到了281.2 MPa。分析其原因主要有:(1)竹材自身抗拉强度较高,约为木材的2倍,但竹节是其薄弱环节,对抗拉强度具有显著影响[13];竹篾片竹节分布相对集中,而竹束和维管束纤维的节被离散化了,因此在板材中分布比较分散,不易形成薄弱点;(2)顺纹抗拉强度还与单元之间胶合状态有关,竹篾片之间易出现层间滑移现象,而竹束和维管束纤维之间互相交织,层间滑移现象相对较少。据课题组前期研究,维管束纤维的抗拉强度可达到600 MPa以上,而复合材料的抗拉强度不足其1/2,也正说明单元胶合状态对板材抗拉性能具有较大影响[9]。由图7(b),可以看出结构D板材的抗拉性能优势更明显,其比抗拉强度超过了GLALL,与ARALL接近。

图7 慈竹复合板的顺纹抗拉强度和比抗拉强度Fig.7 Tensile strength and specific tensile strength of bamboo-based panel

2.5 端面形貌结构分析

为了进一步探讨不同结构板材物理力学性能存在差异的原因,该文对拉伸加载后板材破坏处进行采样,并与加载前板材的端面形貌结构进行对比分析。图8(a)—8(d)为加载前复合板材的端面结构,可以看出:结构A中竹篾片被压缩了,但仍可以看见较为完整的竹材组织结构;结构B中已不存在完整的竹材组织结构,薄壁细胞组织较少;结构C中竹篾片与竹束之间存在较为清晰的胶合界面;结构D中薄壁细胞组织基本不可见,维管束纤维之间存在一定的胶合裂隙。如图8(e)—8(h)所示,在拉伸破坏后,结构A中竹篾片单元自身发生了分层破坏,结构B中维管束之间或与薄壁组织之间发生明显的撕裂,结构C中竹束和竹篾片之间发生明显的层间滑移破坏,而结构D中维管束纤维之间出现裂痕。通过对比不同结构板材的端面结构,进一步验证了板材的抗拉强度与竹材单元自身强度有直接关联,同时单元之间的胶合状态也是重要影响因素。选择优质的竹种,优化好板坯结构、浸胶和热压工艺,将是提高复合板材力学性能的有效途径。

3 结论

(1)由慈竹竹篾、竹束和维管束纤维制备的复合板材的抗弯性能和抗拉性能均高于GB/T40247—2021标准规定的180Eb和180Et优等品性能;

(2)竹束/维管束纤维复合板材的力学性能最优,弯曲弹性模量、静曲强度和抗拉强度分别为27 GPa、338 MPa和281 MPa,达到了GB/T40247—2021标准规定的270Eb和270Et优等品性能要求;

(3)维管束纤维在制备轻质高强竹基复合材料方面具有显著优势,制得的复合板材的比模量和比强度高于玻璃纤维增强铝合金层板,具备在特殊结构领域应用的潜力。