150 MN 水压机活动横梁位置自适应预控方法

2022-03-26刘林峰

刘林峰

在150 MN 水压机投产前, 国内大型锻造水压机快锻尺寸精度≥±10 mm, 国外新式大型水压机快锻能达到±5 mm。 由于快锻通常是最后一道工序, 提高锻件精度对节约能源、 原材料具有重要意义。 因此, 必须提高动梁的运行精度。

150 MN 水压机活动横梁及相连活动部件重达600 t, 快锻速度20 次/min。 为了解决锻造过程中水压机大压力、 大惯性、 品种多问题, 需开发一种活动横梁位置自适应预控方法, 综合考虑锻件品种、 锻造压力、 机械系统惯性、 控制阀组滞后等影响因素, 通过简化工程算法对横梁位置机械预控, 从而实现设计目标[1]。

1 影响因素

1.1 系统因素

由于在关断液压传动系统的加压控制阀开关并打开泄压控制阀时无法做到无延时压力转换,由此必然存在滞后, 特别是大压力、 大流量水压机控制阀的开关时间>0.5 s, 由此造成主缸内的压力不会瞬时泄压, 在此压力下即使是快锻中, 活动横梁也会继续压下3~12 mm; 同时, 由于活动部件的质量达600 t, 惯性大, 会叠加下压能量; 加工锻件品种不同时产生的变形量也不一样; 活动横梁位于不同位置时, 因立柱的弯曲变形程度不同导致两侧间隙发生变化; 受锻件辐射热作用在立柱内形成温度梯度会加大立柱变形; 此外, 锻造过程中立柱、 活动横梁的弹性变形也都会影响控制精度。

因此, 如果仅用位置闭环控制锻造过程中活动横梁的行程位置将难达到控制要求。

1.2 锻造应力因素 [2]

锻造时水压机的压力随锻件流动应力而变化。锻件的变形速度、 变形程度、 变形温度是影响变形抗力的主要因素。

式中: T—变形温度(℃) ; ε—变形程度; ε˙—应变速率(s-1); ε()t —变形随时间的变化规律。

式(1) 很难用理论解析法求解, 所以不能用于控制水压机的运行。 由于锻件应力的变化能够反应出水压机运行压力、 速度及温度的变化, 可以用于控制水压机的锻造位置。

2 解决方案

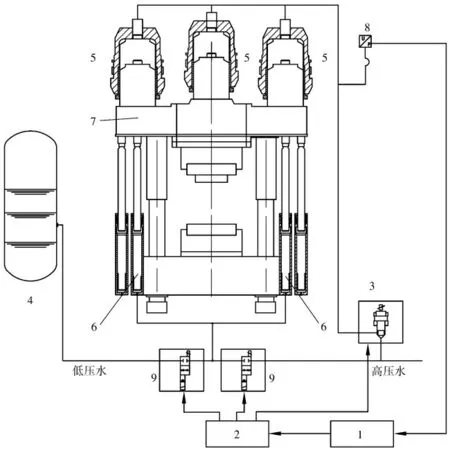

特大型水压机活动横梁的控制系统需要用流量大、 响应快的控制比例阀组作为执行元件, 以保证系统可控(见图1)。

图1 控制系统示意图

2.1 活动横梁位置预控方法

在采用位置比例闭环控制的基础上, 笔者设计一种能够计算预控量的运算模型, 该模型可以对位置误差进行预补偿, 修正因品种、 横梁惯性、 传动介质弹性变形能释放引起的位置偏差。

在第一次锻造过程中, 由位移传感器测量活动横梁的位置, 计算横梁的运行速度, 通过主工作缸压力传感器测量锻造压力, 由温度传感器测量锻造温度。 在位置闭环控制系统发出停止加压信号, 主工作缸控制阀关闭时, 由上述传感器测得活动横梁的位置、 运行速度、 锻造压力及锻造温度。

开始泄压时测量活动横梁的位置, 由可编程控制器CPU 计算第一次压下运动的惯性锻造行程量ΔH(n-1), 作为下一次锻造时预控量的基准值。

在第二次锻造中, 根据测量的活动横梁位置、锻造压力和锻造温度, 由式(2) 计算出预控位置惯性补偿提前量, 其中的压力、 速度、 温度的变量影响因数经加权系数( 共计100%) 处理; 再用式(3) 计算出第二次锻造时带预控补偿量hn的位置闭环控制输出量y(h )。

式中: Δhn—表示给定终锻位置与实际行程差( mm) ; k—主工作缸控制阀输出增益(mm) ; y(h )—主工作缸控制阀实际输出控制值(mm)。

通过执行元件控制主工作缸控制阀的开口大小, 同时将本次锻造过程中采集的数据锻造数据计入下一次锻造的运算模型中。

2.2 测量传感器选择

笔者将两台高精度位移传感器分别放置在水压机对角线两侧的回程缸内, 实时检测活动横梁的精确位置。 将传感器连接在活动横梁的下端及底梁上检测活动横梁的实际位置, 消除由立柱、 活动横梁变形引起的位置误差。 在快锻之前先将压机上、 下砧座压合, 测量出辅助垫板等的实际高度, 并将测量数据输入操作系统。

将温度传感器正对锻件放置以保证测量的实时性。

3 应用效果

笔者在150 MN 水压机上进行试验, 经过对多品种锻件进行锻造加工, 锻件的控制精度、 实测精度都小于±3 mm, 符合设计目标(见图2~3)。

图2 单缸精锻459 t 锻件

图3 双缸精锻132 t 锻件

单缸精锻459 t 锻件的终锻设定尺寸为5 870 mm, 实际锻造尺寸5 869 mm, 误差1 mm, 总行程146 mm。

双缸精锻132 t 锻件的终锻设定尺寸4 860 mm, 实际锻造尺寸4 859 mm, 误差1 mm, 总行程134 mm。 从记录数据可知, 在压力、 速度发生变化时, 该系统能精确控制活动横梁的位置。

4 结 语

本文的活动横梁位置自适应预控方法有效, 有效消除由于锻件品种变化、 大压力、 大惯性、 控制阀组滞后等因素对锻造精度的影响, 减小锻件加工余量, 缩短后续加工时间, 降低能源及材料损耗,提高生产效率。 本文的工艺方法已经获得国家发明专利。