昌江小堆主泵接管泵壳与隔板焊接技术

2022-03-26李志杰

李志杰

海南昌江多用途模块式小型堆科技示范工程堆型采用具有自主知识产权的,满足三代核能系统指标的十万千瓦级压水堆核电机组(ACP100)。模块式小型反应堆作为一种安全、经济的核电新堆型,是国际原子能机构(IAEA) 鼓励发展和利用的一个核能开发新方向,核电发达国家都在积极研发,而我国开发模块式小型反应堆可与世界先进核电技术水平保持同步,占据核能技术的制高点,促进核能技术发展。同时,模块式小型反应堆是能源发展的必要和补充,我国地域辽阔,可以大大解决资源分布和能源需求不均衡问题[1~3]。

在这个堆型的制造过程中,面临众多技术问题。尤其该小型堆泵壳与隔板焊缝是焊接难度最大的焊缝之一,其特点是空间受限、焊接厚度大、焊接长度大,还要进行无损质量检测,手工焊接无法胜任。因此,昌江小型堆主泵接管泵壳与隔板焊接技术对该堆型能否自主制造起着决定性作用。

1 产品及焊接结构

本文的海南昌江多用途模块式小型堆重点项目反应堆压力容器(以下简称昌江小堆) 的主泵接管内径为Ø600 mm,隔板厚度为80 mm,宽度为544 mm,安装于主泵接管中心,主泵接管与隔板组焊焊缝长度1 085 mm,焊缝距离接管侧壁最大距离25 mm,焊缝高度方向距离接管内壁最大距离仅94 mm,由于空间狭小,观察困难,焊接操作严重受限,焊接难度极大,属于典型的受限空间焊接(见图1)。

图1 主泵接管与隔板组焊焊缝结构简图

2 焊接技术开发

2.1 焊接方法的选择

由于主泵接管与隔板焊接的空间结构受限,且焊接量大,无法用手工电弧焊或手工TIG 焊接完成,只能采用自动焊接方式。另外,在焊接装备中,自动化TIG 结构多样,可实现紧凑空间焊接,可控性强,焊接质量好。因此,笔者用自动化TIG焊接方式进行主泵接管与隔板的焊接。

2.2 坡口结构

笔者根据主泵接管结构,综合考虑加工难度,采用在主泵接管内壁堆焊凸台后加工单V 坡口,在隔板宽度两侧加工单V 坡口,装配后组成不对称V 型坡口,隔板侧坡口稍大一些(见图2)。

图2 主泵接管与隔板组焊坡口结构图

2.3 试验设备

由于主泵接管与隔板的焊接空间无法采用常规设备焊接,笔者开发出适于主泵接管与隔板焊接的专用焊机(见表1)。

表1 主泵接管与隔板焊接专机主要技术参数

为了获得良好的焊接质量,尤其在打底焊接时能够获得良好的单面焊双面成形效果,笔者开发专用背面气体保护装置;为了工程实施方便快捷,设计制作了支撑架、行走台架、调整机构等辅助装置(见图3)。

图3 背面气体保护装置

3 试验材料与方法

3.1 试验材料

试验母材为低合金钢16MND5,母材微观组织为粒状贝氏体,焊接材料采用Ø0.9 mm 的E309L和E308L 两种焊丝。利用直读光谱仪测得试验母材与焊丝化学成分(见表2)。焊接保护气、背面气体保护均采用纯度为99.999%Ar,采用机械手自动焊接。整个试验件组焊完成后,从堆焊层、焊缝组织分别截取力学试样、金相试样、化学试样、晶间腐蚀等试样,其中金相组织、晶间腐蚀等试样件经打磨、抛光、腐蚀后,采用光学显微镜观察微观组织[4~6](见表3)。

表2 ER308L、ER309L 焊丝化学成分表(wt.%)

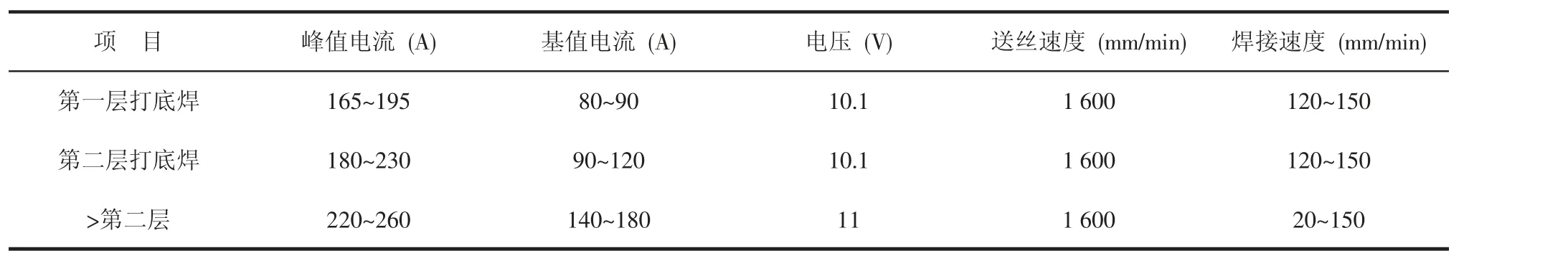

表3 主泵接管与隔板焊接工艺参数

3.2 试验方法

(1)拉伸试验

笔者分别在沿焊缝纵向、横向方向分别在焊缝表层、T/2、根部切取棒拉试验件,按照RCC-M 2007 SI100 标准加工试验件,采用电子万能试验机(HS-1) 与电子引伸机(HS-156) 进行室温、高温拉伸试验。为保证焊接接头性能,在接头全厚度切取30 mm×37 mm×450 mm 试验件进行室温板拉试验。

(2)夏比冲击试验

测定金属材料抗缺口敏感性(韧性) 试验按照RCC-M 2007 SI312/MC1221 标准加工10 mm×10 mm×55 mm 试验件,采用落锤式冲击试验机(HS-113) 与夏比冲击试验降温仪(HS-129) 进行不同温度下主泵侧隔离层、焊缝、主泵侧热区、隔板侧热区的表层、T/3,以及根部的夏比冲击试验。

(3)显微硬度检测

采用维氏硬度仪(HS-240),根据RCC-M 2007 SI500/MC1280 标准执行,试样尺寸10 mm×60 mm×220 mm,在焊接接头的横截面上测量硬度,测点位置分别在焊接接头厚度的1/4 和1/2 处,在低合金钢侧热影响区每隔0.5 mm 测一个点,共取5 个点,在母材熔敷金属上每隔1 mm 测一个点,共取3 点。

(4)晶间腐蚀

晶间腐蚀试验按照RCC-M SI600/MC1320 标准E 法进行,试样状态为敏化态(保温700 ℃±10 ℃×0.5 h),试样尺寸为4 mm×10 mm×70 mm。

4 试验结果与分析

4.1 焊缝宏观形貌与无损检测

笔者根据主泵接管和隔板装配后空间狭小,观察困难的结构特点及设备情况,制定合适的装配与焊接工艺。经过试验件的调试和验证,可满足主泵接管-隔板坡口形式焊接,首层背透效果良好,整条焊缝成形质量良好(见图4)。焊后经PT,UT检测全部合格,满足产品无损检测要求。

图4 主泵接管与隔板焊缝宏观形貌

4.2 焊缝微观组织

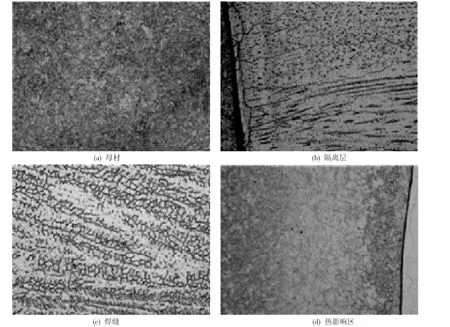

采用倒置式金相显微镜(HS-135),对母材、热影响区、隔离层、焊缝的金相组织进行检测。结果显示:母材16MND5 为典型的核电用镍锰钼低合金钢,组织为回火贝氏体组织(见图5(a));隔离层、焊缝为奥氏体+铁素体组织(见图5(b),(c));热影响区为贝氏体组织(见图5(d))。试样均未发现显微裂纹和影响接头性能的沉淀物,满足产品技术条件要求。

图5 焊缝微观组织形貌(X200)

4.3 力学性能

(1) 冲击性能

从不同位置冲击试验结果可以看到,焊缝表层、T/3、根部的冲击吸收功依次减小,但差别不大。总体而言,焊缝内部冲击吸收功远高于主泵侧隔离层与隔板侧隔离层。焊缝、隔离层冲击吸收功均远高于母材,说明焊接热输入控制合理,能够保证焊缝内部组织与冲击性能(见表4)。

表4 冲击性能试验结果

(2) 弯曲性能

弯曲试验主要用来检测焊缝材料在经受弯曲负载作用时的性能,评价焊缝金属材料的弯曲强度和塑性变形的大小。试验按照RCC-M 2007 SI200/MC1260 标准执行,试样大小30 mm×35 mm×250 mm。试验结果表明:室温下焊缝表层、根部的面弯与侧弯上均未发生明显开裂;在全厚度侧弯出现≤0.45 mm×0.07 mm 裂缝,满足标准中“拉伸面上单个裂纹、气孔和夹渣物等的长度不得超过1.5 mm”的要求,故焊缝弯曲性能满足要求。

(3) 拉伸性能

由试验结果可知,焊缝抗拉强度平均值为584 MPa,达到母材强度(550 MPa) 的94%,焊缝屈服强度平均值为476 MPa,达到母材屈服强度(400 MPa) 的84%,断后平均伸长率为39%,断裂位置均发生在焊缝位置(见表5)。

表5 焊缝接头力学性能

4.4 晶间腐蚀

试样经腐蚀后,采用电子万能试验机(HS-1)进行弯曲试验,然后将试样放大10 倍观察。观察结果表明,对接焊缝表面纵向、主泵侧隔离层表面纵向及隔板侧隔离层表面纵向均没有发现晶间腐蚀裂纹及倾向,试验合格,满足产品技术条件要求。

4.5 宏观硬度

从焊接接头硬度分布测试结果可以看到,不同位置的所有焊缝均是熔敷金属硬度最低,由于热影响区渗碳体析出较多,硬度较高,与母材硬度基本相同,隔离层硬度处于二者中间(见图6)。由于热影响区在每一次焊接过程中都相当于进行一次热处理,晶粒长大,导致热影响区硬度高于焊缝。总之,隔离层、焊缝及热影响区的宏观硬度都满足产品技术条件。

图6 焊接接头硬度分布

5 结 语

(1) 针对海南昌江多用途模块式小型堆主泵接管泵壳与隔板焊接空间受限、焊接厚度大、焊接长度大等技术难点,开发出适用于主泵接管与隔板焊接的专用焊机。

(2) 试验结果表明,主泵接管和隔板焊接接头焊缝抗拉强度平均值达到母材强度的94%,焊缝屈服强度平均值达到母材屈服强度的84%,具有优良的力学性能,仅焊接热影响区及交界处力学性能较弱。

(3) 该主泵接管和隔板焊接接头全部性能满足产品技术条件要求,为同类产品的制造做好技术准备。