新型热轧工作辊材料差温热处理工艺参数研究

2022-03-26陈太辉

石 媛,陈太辉,郭 峰

近年来我国钢铁行业发展迅速,为适应轧钢技术的进步和轧钢设备的不断更新,我公司研制开发出不同类型的轧辊新材料。热轧工作辊因其使用工况恶劣,为保证最佳工作状态,对综合性能要求较高,而金属材料的性能与化学成分和组织有密切关系。作为轧辊生产制造的核心环节,最终热处理可以有效控制轧辊工作层组织、性能、硬度及应力分布。因此,有必要对新材料最终热处理过程中的组织及性能进行研究,进而确定最佳工艺参数,以获得优异的综合性能。

1 实验材料及试验方法

1.1 试验材料

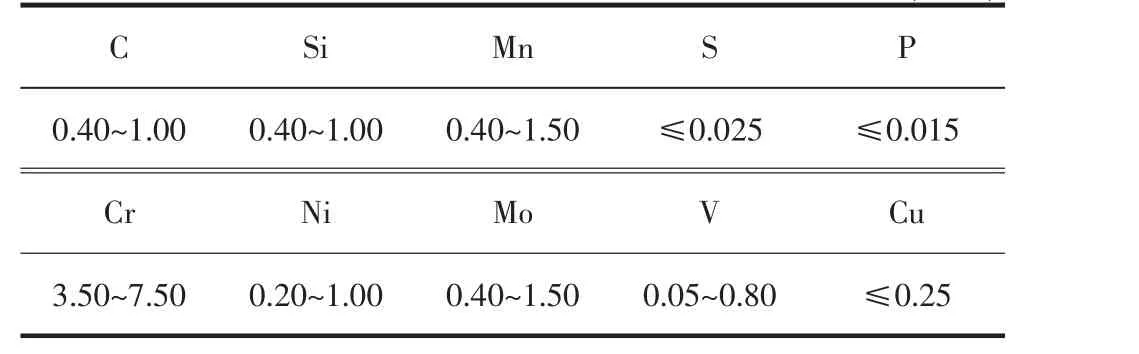

试验材料牌号为YW-50(见表1)。

表1 YW-50 化学成分(wt.%)

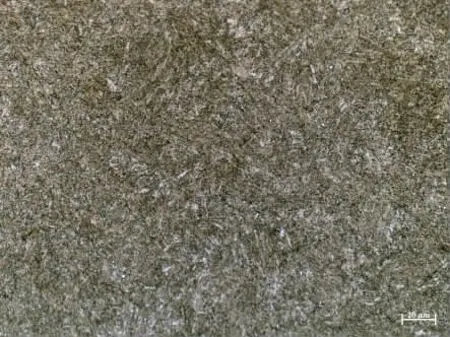

实验所用试样的原始组织为索氏体+碳化物(见图1、图2),试样晶粒度9 级(见图3)。

图1 试样原始组织

图2 试样原始组织

图3 试样晶粒度

1.2 试验工艺

为了研究YW-50 材料的最佳淬火温度及时间,笔者进行一系列的模拟实验(见图4)。

图4 室内实验模拟曲线

2 实验结果与分析

2.1 Ms 点变化规律

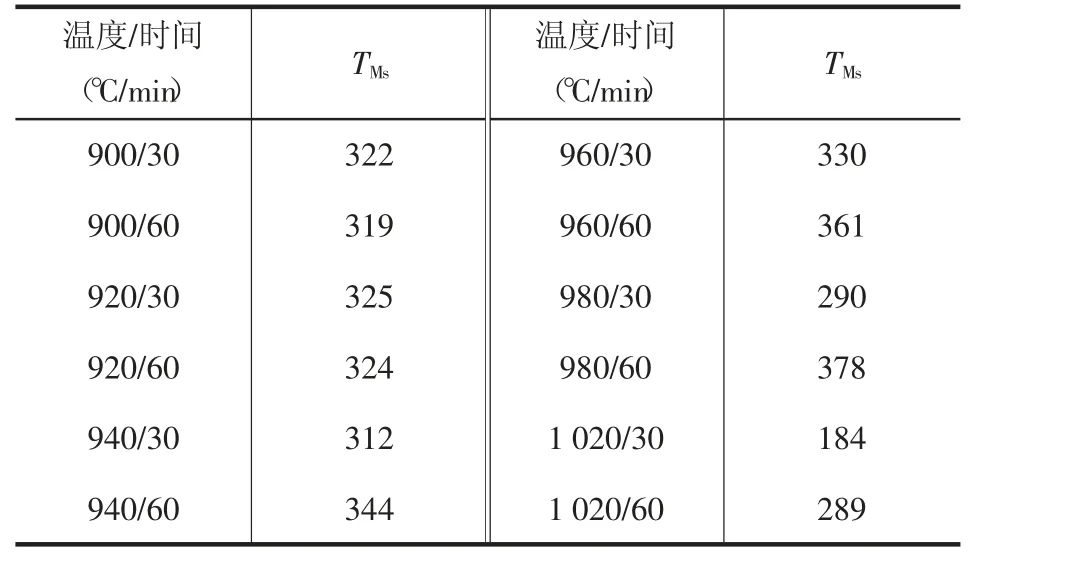

热轧工作辊的淬火组织以获得马氏体为最终目标。为此,热轧工作辊材料的Ms 点是重要研究参数。此外,Ms 点也是判断材料组织奥氏体化程度的重要依据。奥氏体化的时间相同时,随着奥氏体化温度的升高,YW-50 的Ms 点不断降低。这是因为奥氏体化温度升高会使金相组织中碳化物的溶解更充分,溶入奥氏体中的合金元素和碳原子更多,奥氏体也更加稳定,进而降低钢的Ms 点[1]。在900~1 020 ℃进行奥氏体化时,保温30 min 和60 min 对Ms 点的影响不大(见表2)。

表2 奥氏体化温度、时间对Ms 点的影响

2.2 金相组织

在不同淬火温度和保温时间下,YW-50 材料的淬火组织均为马氏体和质点状的碳化物,随着淬火温度的升高,碳化物不断减少,马氏体组织形貌越来越显现[2]。当淬火温度≤960 ℃时,淬火组织为马氏体和大量的质点状碳化物;当淬火温度>960 ℃时,质点状碳化物含量明显减少,碳化物颗粒明显变小,并出现明显的针状马氏体组织,当淬火980 ℃或淬火1 000 ℃并长时间保温时尤其明显(见图5)。

图5 不同淬火温度和保温时间下YW-50 的组织形貌

2.3 晶粒度分析

当奥氏体温度≤960 ℃时,由于奥氏体化温度低,再结晶不完全,YW-50 中存在明显的原奥氏体晶界,但奥氏体晶粒内已生成大量再结晶小晶粒;当奥氏体温度≥960 ℃时,再结晶完全,原奥氏体晶界消失,且随着奥氏体化温度的升高和奥氏体化时间的增加,再结晶晶粒明显长大[3]。当奥氏体化温度≥1 000 ℃时,晶粒度将达到4~5 级(见图6)。

图6 不同奥氏体化温度和时间下YW-50 材质的晶粒度

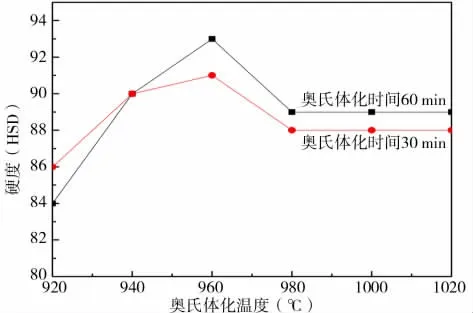

2.4 淬硬性分析

通常,淬硬性主要由YW-50 钢基体的碳含量决定,在一定范围内碳含量越高,淬硬性越好。在920~960 ℃范围内,随着淬火温度的提高,淬硬性增加。这是因为随着淬火温度的增加,钢中碳化物溶解充分,由此增加钢的淬硬性。而在960~1 000 ℃范围内,钢的硬度基本不变(见图7)。

图7 奥氏体化温度对钢淬硬性的影响

通过以上分析可知,将YW-50 的淬火温度控制在960~1 000 ℃之间即可获得良好的淬火组织。

3 产品试制及性能检测

3.1 试制工艺

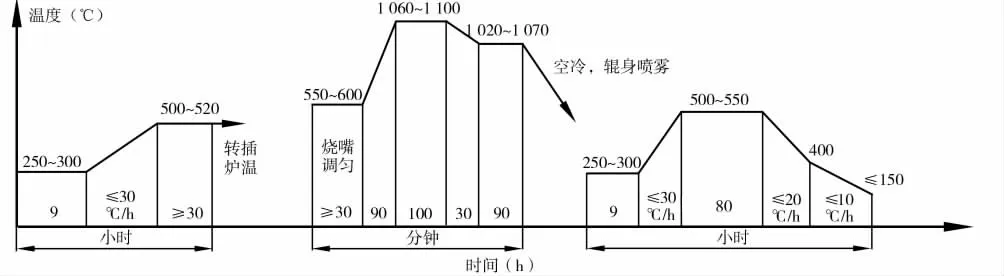

根据我公司承制的YW-50 热轧工作辊的规格为Ø1 265 mm×1 915 mm×5 435 mm,技术要求辊身硬度65-70HSD,硬度均匀性≤3HSD(见图8)。

图8 YW-50 热轧工作辊试制工艺

3.2 硬度检测

试制完成后,对试制辊身表面进行硬度检测,测得辊身硬度66-69HSD,辊身硬度均匀性为3HSD,符合技术要求(见图9)。

图9 热轧工作辊试制件辊身硬度检测结果

4 结 语

通过对YW-50 材料及试制产品的检测分析可知:

(1) YW-50 材质的最佳淬火温度为960~1 000℃。

(2) YW-50 材质热轧工作辊差温工艺淬火参数选择1 060~1 100 ℃(高保) +1 020~1 070 ℃(低保) 时,辊身硬度及均匀性可以得到良好控制。