二极电机振动问题分析研究

2022-03-26项永

项永

(中车株洲电机有限公司)

0 引言

电机振动是电机制造过程中经常遇到的质量问题,二极电机由于转速高,结构轻量化等因素,电机振动问题更加敏感,因此对电机的设计及制造工艺提出了更高的要求。本文针对型号为YPKK500-2,800kW二极电机的振动问题,从电机振动频谱分析入手,有针对性地进行排查,最终通过仿真分析确定电机机座刚性不足是电机振动偏大的主要原因,通过加强机座刚性,解决了该电机振动问题,并应用到后续所有二极电机中。

1 电机情况介绍

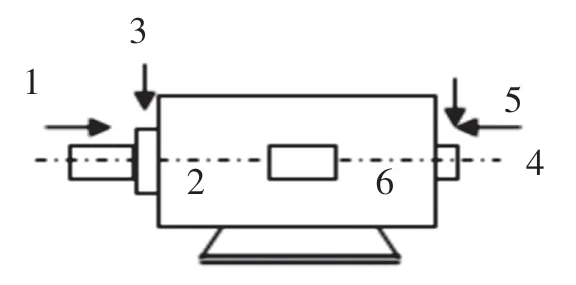

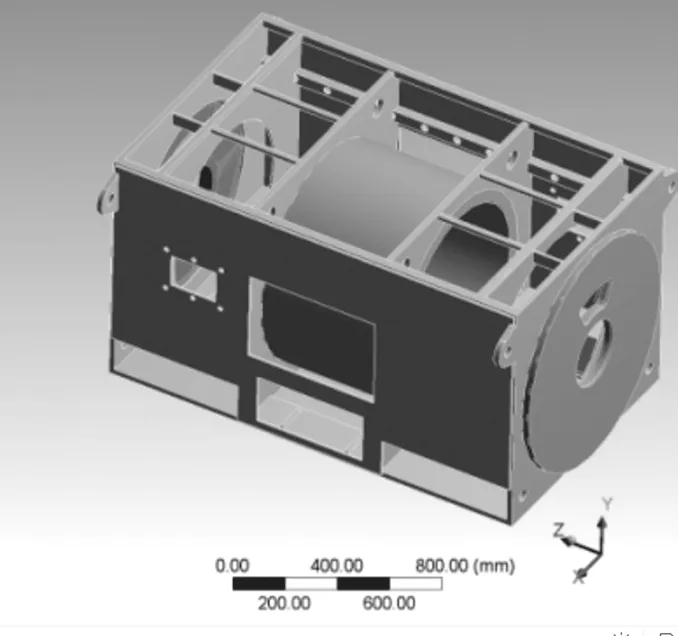

型号为YPKK500-2800kW二极电机的主要结构如下:电机中心高500mm,电机转子为铜条转子,定子绕组为高压成型线圈,定子额定电压10kV,机座采用箱式机座,两端轴承为滚动轴承结构,如图1所示。

图1 YPKK500-2电机外形图

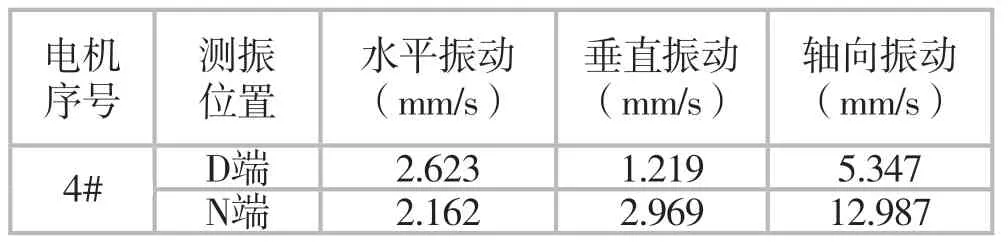

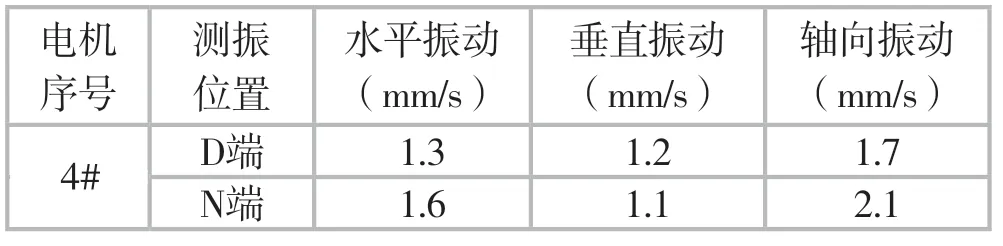

该型电机一批有四台投入生产,四台电机在出厂试验时均出现不同程度的振动偏大现象,根据电机振动标准GB10068-2008要求,该型二极电机在刚性安装情况下振动速度不能超过2.3m/s。四台电机均出现了振动超差现象,且主要为轴向振动超差严重,具体振动数据见表1。

表1 四台YPKK500-2电机振动数据

2 电机振动频谱测试及初步分析

2.1 电机振动频谱测试

针对YPKK500-2电机的振动问题,采用振动分析仪对电机进行了振动频谱分析,共连接了六个通道,探头放置按GB10068-2008标准对电机振动测点的要求放置,即D端和N端各三点,各测量点位置如图2所示,1、2、3分别对应D端的轴向、水平、垂直方向;4、5、6分别对应N端的轴向、水平、垂直方向。

图2 电机D、N端测振点

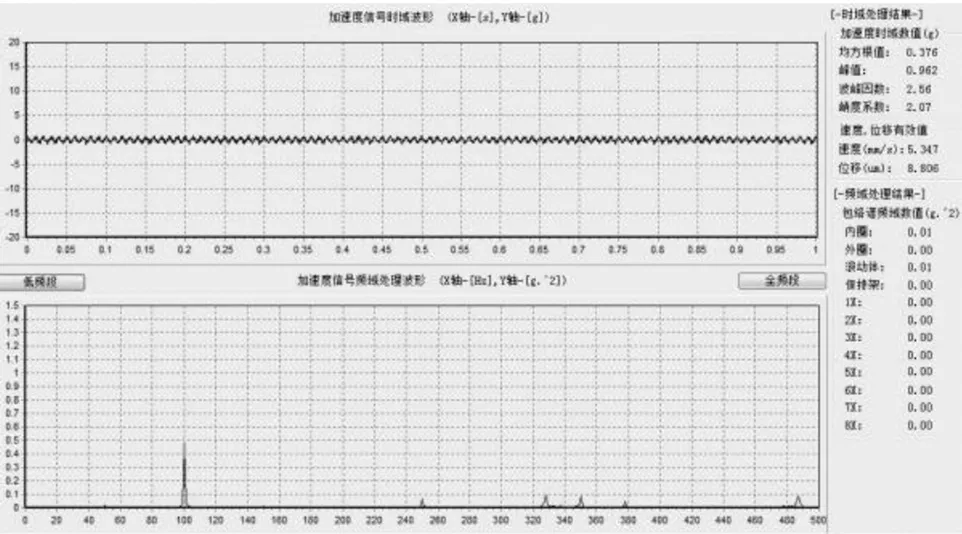

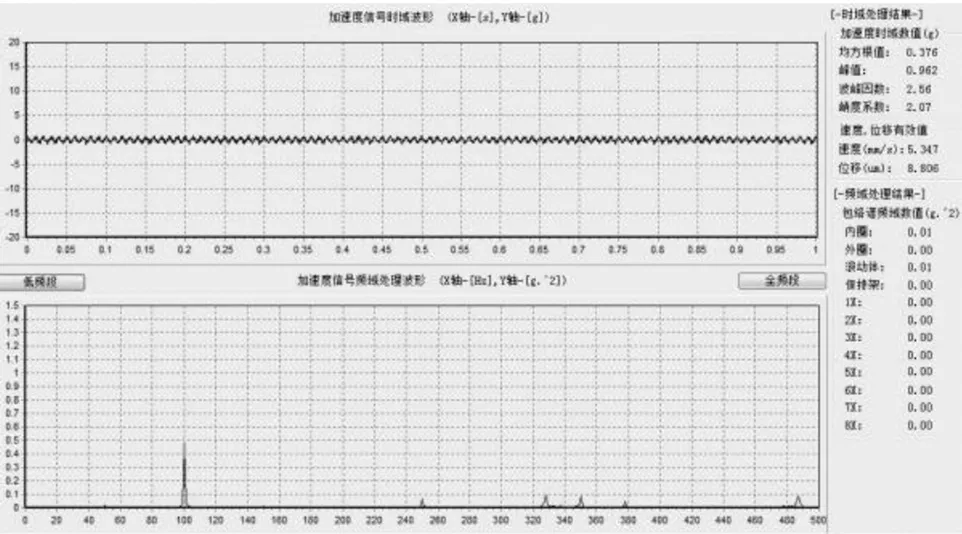

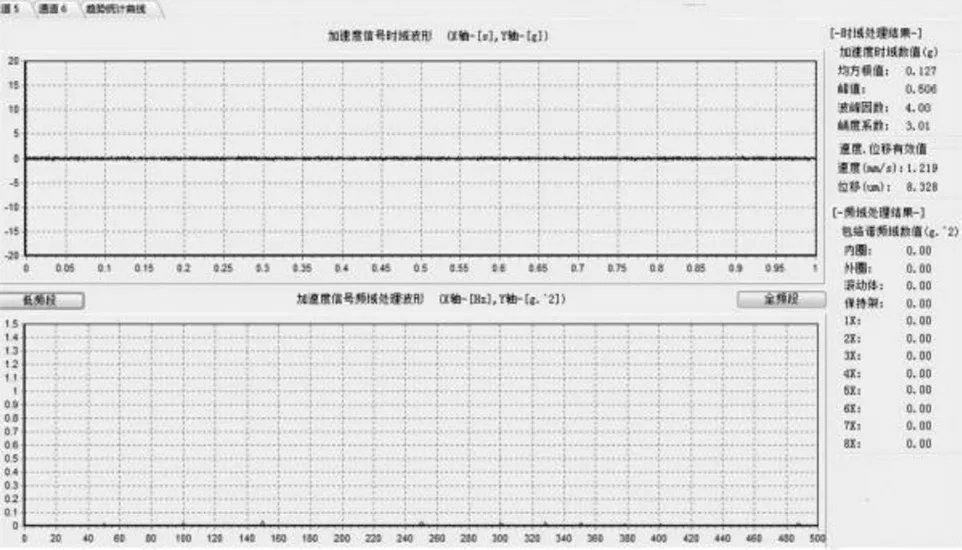

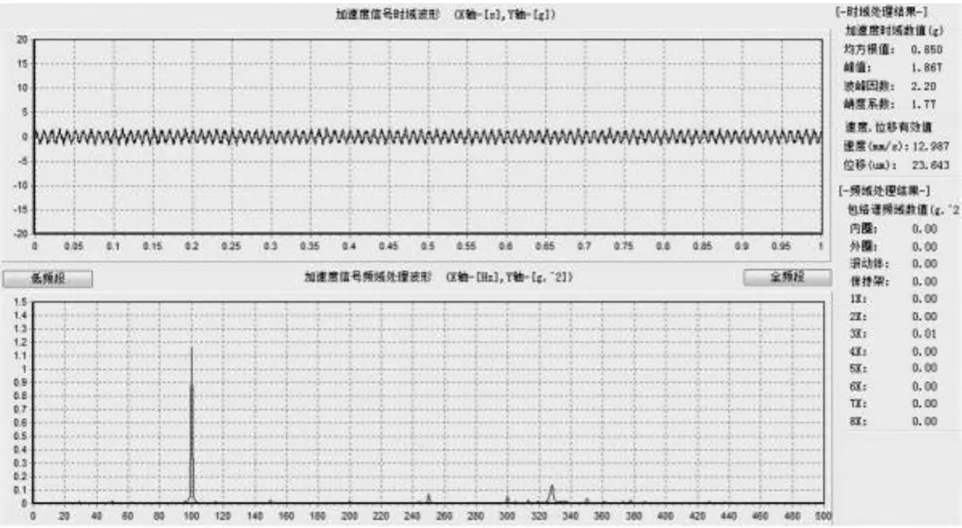

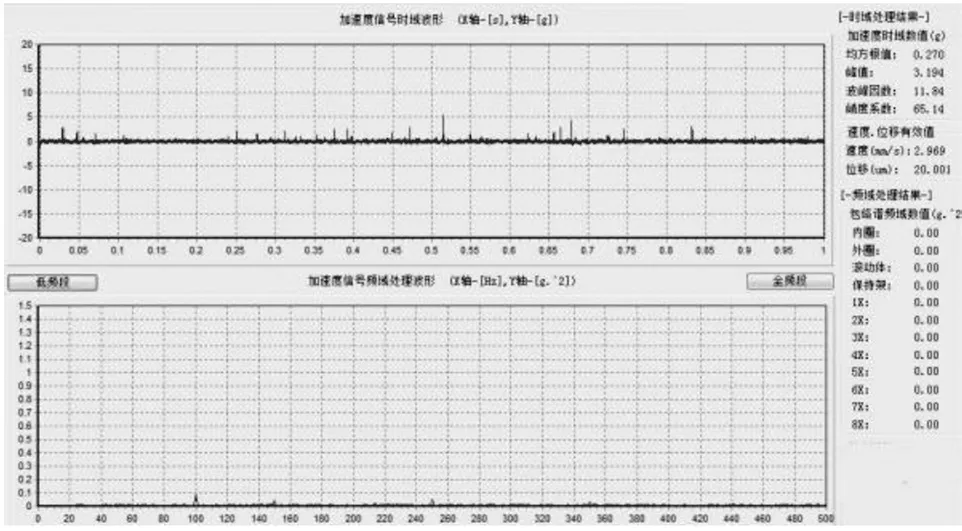

图3~图8是序号为4#电机试验时的振动频谱测试结果,其中波形为加速度波形。

图3 测点1(D端轴向方向振动)

图4 测点2(D端水平方向振动)

图5 测点3(D端垂直方向振动)

图6 测点4(N端轴向方向振动)

图7 测点5(N端垂直方向振动)

图8 测点6(N端水平方向振动)

2.2 电机频谱结果分析

根据上述频谱检测情况,对该电机6个测点的振动速度数据归纳如表3所示,在电机的N端、D端轴向方向振动超差较大,且高幅值分量为100Hz左右,接近电机转频的2倍,因此主要是二倍频分量引起电机振动不合格。由于电机转子不平衡产生的振动频谱特性主要表现为一倍频,因此转子不平衡问题的可能性可以得到排除,需针对轴向振动、二倍频分量大的原因进行分析。

表3 4#电机振动

3 原因分析

3.1 电机轴向不对中检测分析

电机主要为轴向振动超差,而电机生产制造过程与设计要求不符会导致电机定转子出现轴向错位,定转子相互间的电磁力的作用总是趋向对齐,与错位的机械力形成作用力与反作用力,导致电机轴向振动超差。因此对电机的轴向对中进行了检查,经查定、转子轴向错位≤1mm,符合该型电机质量控制标准要求,不会对振动产生很大的影响。

3.2 电机气隙检测分析

电机定子中心与转子中心不重合时,定转子之间的气隙将会出现偏心现象,过大的偏心值会产生较大的单边磁拉力,将导致电机出现二倍频振动,因此对该批电机气隙重新进行了检测,气隙均匀度均在8%以内,满足该型电机质量控制标准要求。因此气隙均匀度的因素基本可以排除,须进行其他方面的原因分析。

3.3 关键配件加工质量的检测分析

为了分析配件质量对轴承装配状态发生影响而导致二倍频出现的可能性,对四台电机端盖与机座等配件的关键尺寸检查记录进行了确认,包括机座与端盖的配合尺寸、端盖轴承室尺寸等,均在图纸要求范围内。同时对振动最大的4#电机进行了解体,对端盖和机座的尺寸及形位公差进行了重新检测,检查发现形位公差存在少量超差的现象。因此对4#电机配件进行了返工处理,重新组装试验后,电机的振动状况有一定改善,但改进效果不明显,基本可以认为在重复测量偏差范围内。因此配件加工质量的因素基本可以排除。

3.4 动平衡校验检测

为了排除动平衡对振动的影响,对4#电机转子重新进行了不平衡检查,发现该转子的剩余不平衡量变化很小,不平衡量仍小于5g,符合该型电机质量控制标准要求,同时该电机主要为二倍频振动,动平衡造成的可能性很小,因此未对转子动平衡进行返工。

3.5 电机整机强度分析及优化

电机刚度正常时,电机自振频率大多高于二倍工作转速,激振力不会诱发大幅度的二倍频振动。但是当电机刚度较差时,电机的自振频率可能在二倍转速频率附近。在激振力的作用下,导致电机可能出现较大幅度的二倍频轴向共振。为防止该情况导致的电机振动超差,采用Ansys对电机进行了强度分析。

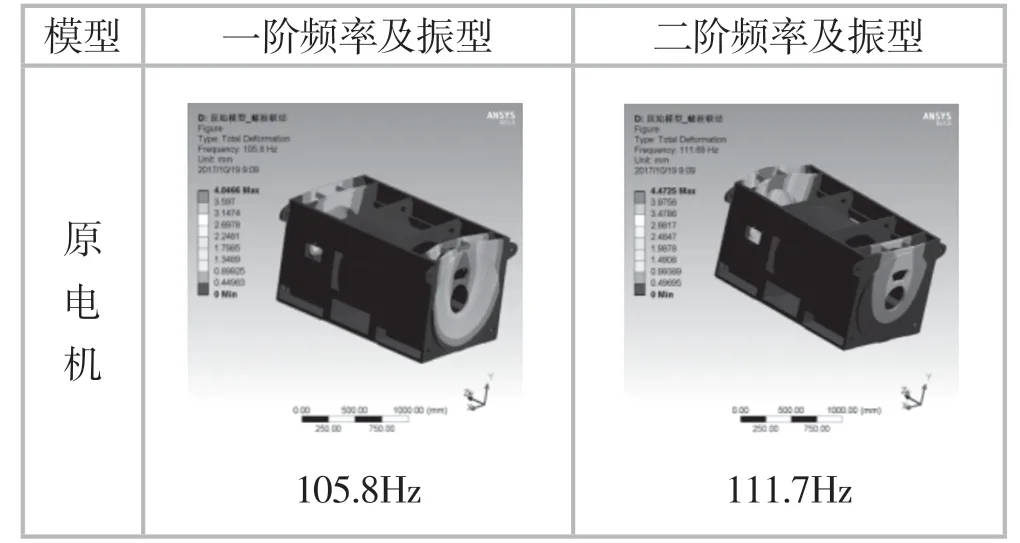

原电机模型:在设计原有图纸的基础上建立,包括前、后端盖,机座,定子,转子等部件以质量点的方式加载在模型中,如图9所示。

表4仿真结果表明,电机一阶振型固有频率为105.8Hz,一阶振型为机座端盖的呼吸模态,其与电机轴向振动超差位置一致,且与主要振动分量100Hz接近。因此电机刚度较差,电机的自振频率在二倍转速频率附近,在激振力的作用下,导致电机出现了较大幅度的二倍频轴向共振。为此对电机模型进行了几种优化,最终得出两种较为简单的优化模型。

表4 原电机模型仿真结果

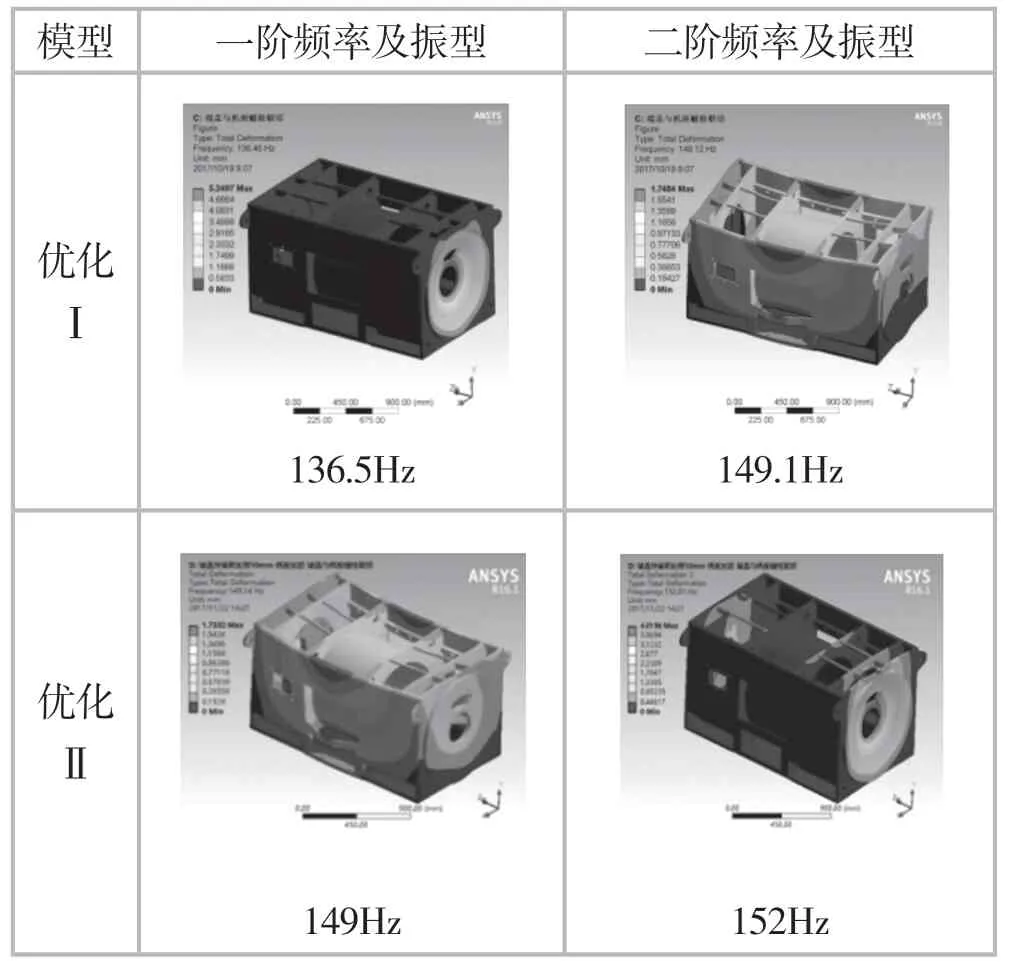

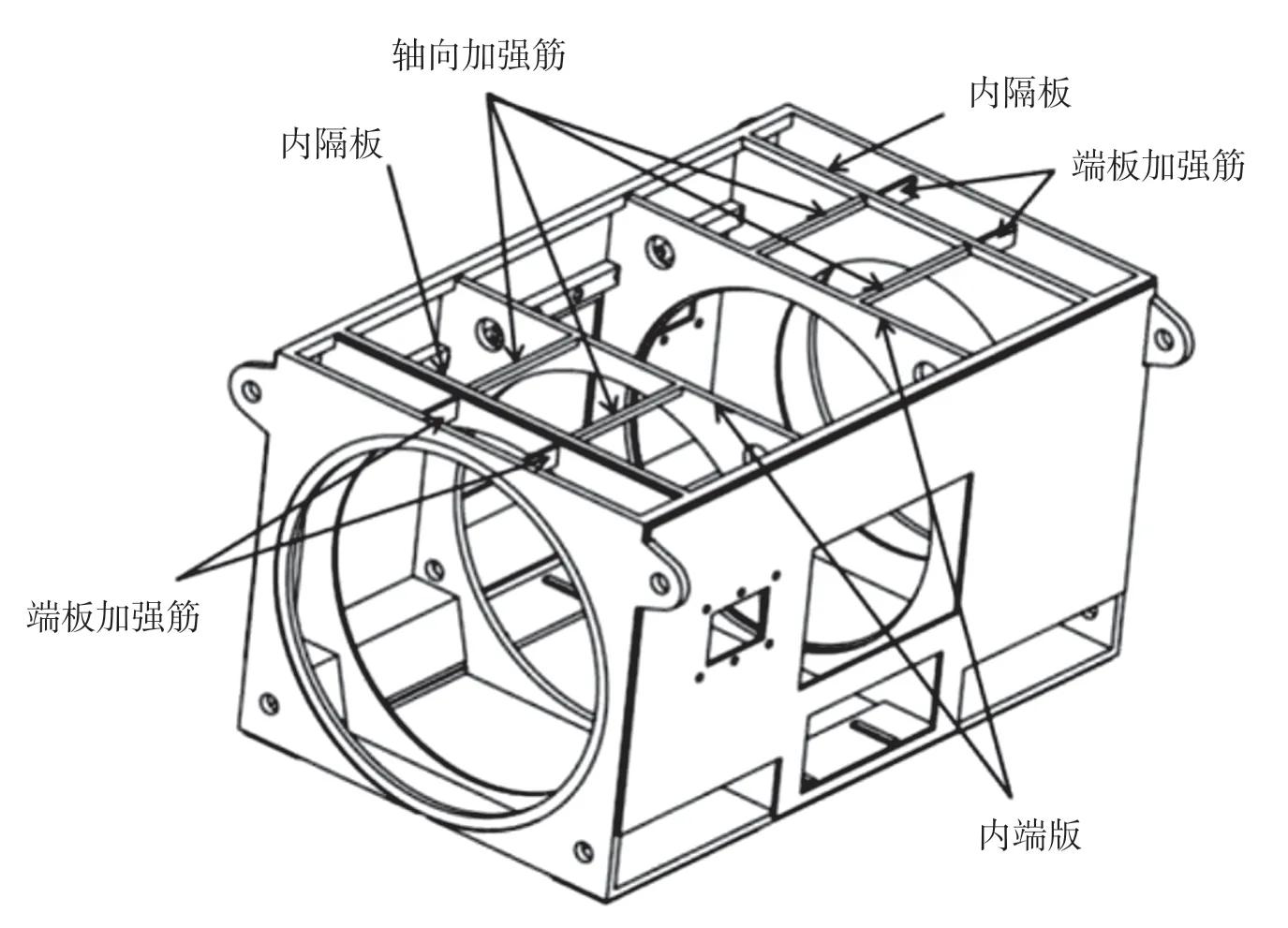

优化模型Ⅰ:在原电机机座D、N两端,内隔板和内端板之间增加两根轴向加强筋,并与端板加强筋对齐,如图10所示。

图10 优化模型Ⅰ

优化模型Ⅱ:在优化模型Ⅰ基础上,N端端盖加厚10mm,如图11所示。

图11 优化模型Ⅱ

优化模型仿真结果如表5所示。原电机及各优化状态下的仿真分析结果简化对比如表6所示。

表5 优化模型仿真结果

表6 仿真结果简化对比

仿真结果表明,原电机模型一阶振型为机座端盖的呼吸模态,固有频率偏低。优化Ⅰ和优化Ⅱ通过增加加强筋、加厚后N端端盖,这些改进都使端盖区域呼吸模态固有频率得到一定提高,其中将端盖端面加厚效果更加明显,这些改进对其他振型的固有频率也有一定的影响。

通过上述分析,原有电机的固有频率偏低,接近振动频谱显示的二倍频,因此通过改变电机的强度来提高固有频率,对该型电机的振动应会有较明显的改善。

4 电机实物改进验证

根据仿真分析,对4#电机在原电机基础上,按优化Ⅰ方案在机座D、N两端,内隔板和内端板之间,正对原有端板加强筋位置各焊接两根轴向加强筋,共4根筋,以加强电机刚性,具体如图12所示。

图12 机座增加四根轴向加强筋

4#电机经此处理,电机轴向振动速度得到明显改善,最大N端振动速度由12.9m/s降低到2.1m/s,并且该处的改善对其他测点的振动也有一定改善,如表7所示。

表7 4#电机改进后振动数据

根据4#电机的改进结果,对1#、2#、3#电机均进行相应的处理,经此处理,电机的振动均得到了改善,电机振动速度均降到2.3m/s以下,该批次四台二极电机均试验合格。

5 结束语

本文针对型号为YPKK500-2 800kW的二极电机振动问题,进行了频谱分析,根据分析结果首先从产品工艺制造对振动超差的原因进行排查分析,然后从设计结构对二极电机振动超差的原因进行分析,运用有限元仿真的方法计算了电机的模态,并与频谱测试结果相对比,最终确定电机机座刚性不足是主要原因,通过增加机座加强筋,提高了机座刚性,最终解决了该二极电机振动问题。该方案的进一步优化方案应用在后续所有二极电机设计中,二极电机振动试验合格率有显著提高。