配合料Redox值的核算与控制

2022-03-26吴怀民

吴怀民

(山东华升玻璃有限公司 菏泽 274000)

0 引言

配合料Redox值影响着玻璃熔化过程中的氧化还原过程,对高温熔体表面张力、熔体品质及脱色效果产生显著影响。虽然配合料Redox值的原理性研究由来已久,但玻璃工厂的实际应用仍然不多,往往还因此给工艺制程带来较多困扰。从应用性层面出发,探究原料COD及配合料Redox值的影响因素和管控要点,对于预防熔体缺陷、提升产品品质有着重要的实践意义。

1 COD值和Redox值

玻璃配合料制备中的各种玻璃原料,总会不同程度地含有一些含碳物质,在玻璃熔制过程中,其作用同配方中引入的碳粉性质一样,影响着配合料气氛和熔制气氛。把这些含碳物质通过一定的测定方法进行检测并折合为C量(CODC,×10-6kg/kg)来表示,就称该测定值为COD值。COD是化学需氧量(Chemical oxygen demand)的英文缩写,它实际上评估了原料或配合料的氧化还原势,氧化性原料的COD值为负,还原性原料的COD值为正,它是Redox值核算中还原势的核算基础,对玻璃脱色效果的影响非常显著。

Redox是氧化还原势(Oxidizing & Reducing potential)的英文缩写,表征的是配合料的氧化还原特性,对Redox值的控制称为Redox值,简称R值,它是把配合料中各原料所含还原性物质通过COD值测定折算为等当量的碳(CODC),连同加入配合料中的还原剂和氧化剂等一并纳入核算体系进行R值计算、评估和调整,以精确控制配合料的氧化还原性,对玻璃脱色效果的影响非常显著。

由此可见,R值主要受原料COD、配合料中辅助原料如氧化剂、还原剂的种类和引入量的影响。

2 Redox值核算

配合料COD是Redox值的核算基础,与配合料中的还原剂有着等效的作用影响着配合料还原势,因此在进行Redox值核算前需先对COD进行计算。

2.1 COD核算

配合料COD核算分三步:

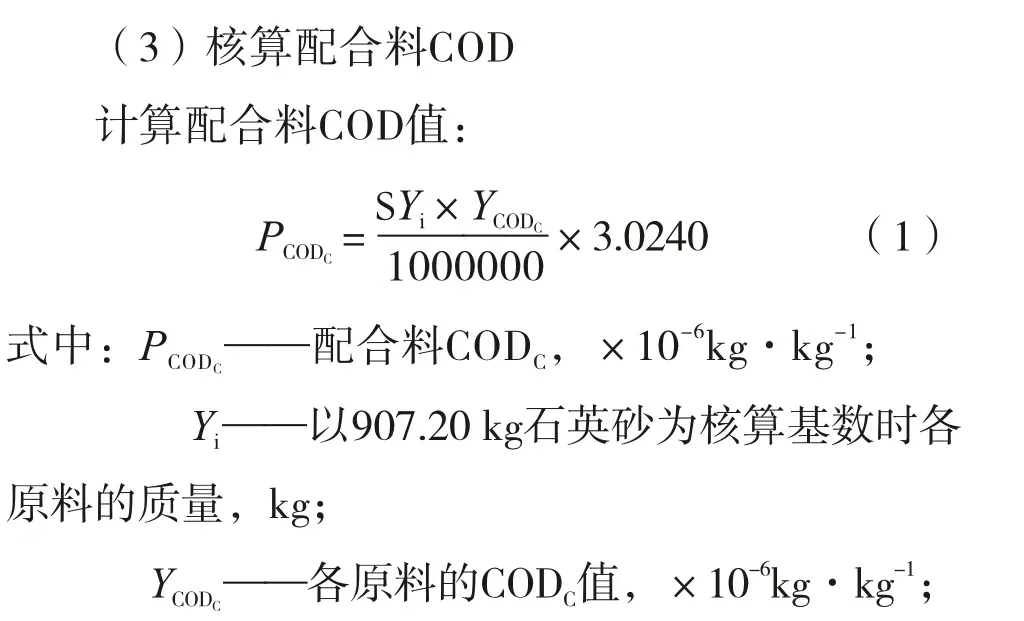

(1)核算原料用量

原料用量核算是在当前配方料单(表1第3列)基础上,以907.20 kg(2000lb)石英砂用量为基数进行其他各原料用量的计算(表1第4列)。

(2)检测原料COD

原料COD(表1第5列)是计算配合料COD的前提和基础,必须对其进行检测。

3.0240——以石英砂用量为907.20 kg时各原料的换乘系数。

根据式(1)计算结果见表1(第5列)。

表1 玻璃配合料COD C、R值示例核算

2.2 Redox值核算

Redox值的算法国际上有两种,一是英国Calumite公司算法,二是美国FMC公司算法,不同算法使用的原料因素值也不同,而且这些因素值也不是一成不变的。

本文以FMC公司算法做示例计算,核心计算步骤分三步:

①核算配合料氧化势;

②核算配合料还原势;

③核算配合料Redox值;

接续进行参数的核算:

④核算玻璃液Redox值;

⑤核算澄清数;

⑥核算SO2在配合料中引入量;

⑦核算SO2在玻璃液中引入量。

3 Redox值控制

玻璃配合料Redox值的工艺控制主要从原料和配方两个方面着手,凡是影响原料COD的因素、对辅助原料种类和含量的调整都会影响配合料Redox值,从工艺操作层面上看,需要强化对以下要素的管制。

3.1 原料品质的管制要素

(1)稳定原料产地

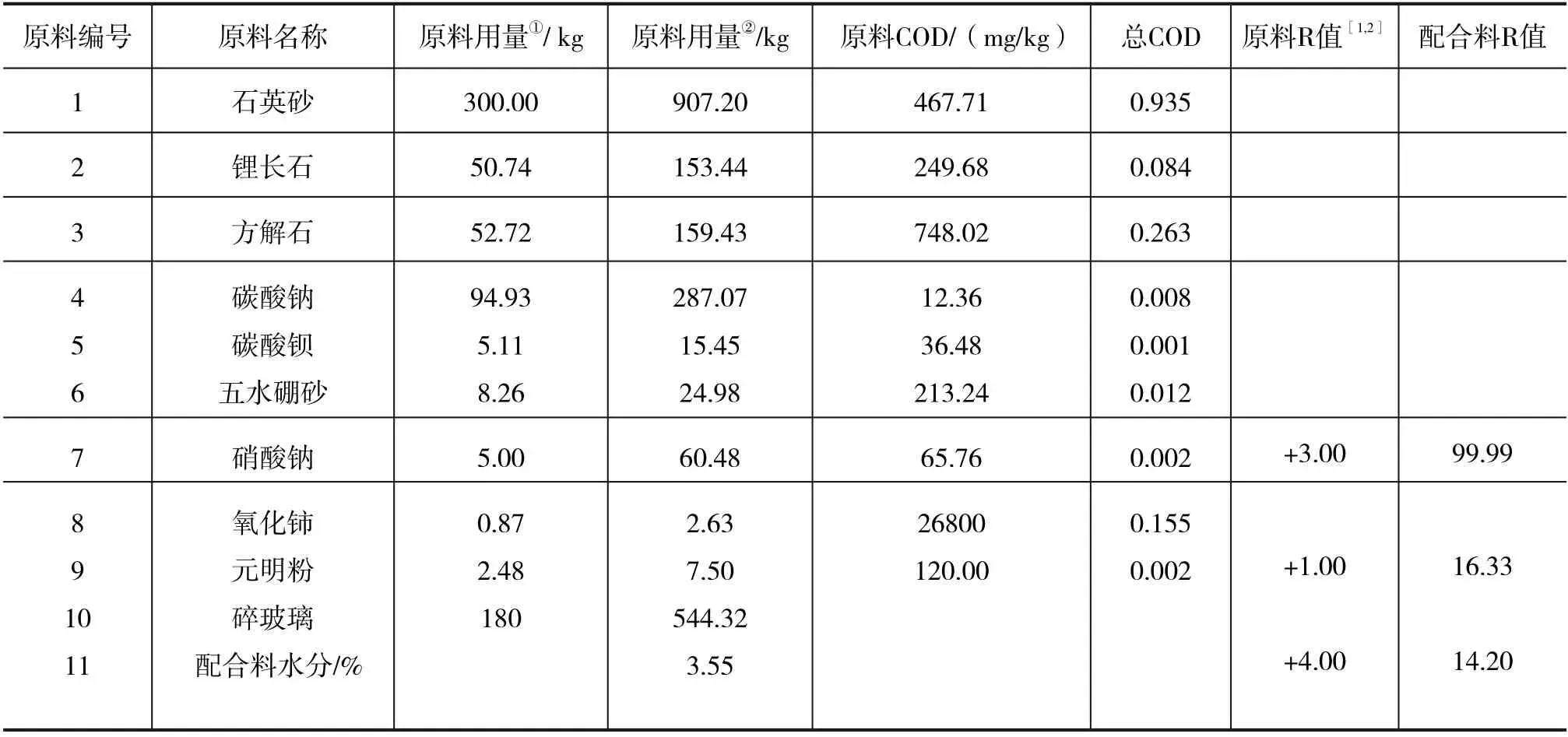

不同产地的矿物原料因其形成条件的差异,使得所含还原性物质的种类与数量不同,由此导致COD产生较大差别。取样江西宜春、宜丰锂长石,贵州、广东白云石对其进行CODC的检测结果出现显著差异,见图1。

图1 不同产地的锂长石(左)和白云石COD C差异

化工类原料也会因工艺或过程控制差异,同种原料不同制造厂家的产品其COD也存在差异。同时,不同种类的原料COD往往差异巨大。

(2)稳定粒度管制要求

矿物原料的粒度越细CODC值会越高,通常化工原料CODC不会随原料粒度变化而变化。换句话讲,原料或配合料粒度分布情况会影响COD的大小。工业副产物原料的CODC可能会因成分种类和含量差异带来变化。

(3)杜绝原料和碎玻璃污染

原料在运输、存贮或转运过程中不能受污染,污染物不但会影响原料CODC,还可能会带来熔体缺陷,如铬矿渣污染石英砂带来熔体黑色结石;黏土、淤泥、氧化铁锈污染碎玻璃恶化玻璃脱色效果。碎玻璃中含有的乳浊玻璃、陶瓷、塑料、金属、杂色玻璃、喷涂材料等都会给工艺过程控制带来困扰,有机夹杂物的引入,使得配合料COD值升高。

3.2 配方调整的管制要素

(1)稳定碎玻璃比例

碎玻璃重熔会发生热分解释放氧,使得熔体气氛朝还原性方向变化;不同种类和成分的碎玻璃对熔体酸碱度、氧活度及夹杂物的引入量产生直接影响,促进熔体氧化还原过程的进行,影响窑炉熔制气氛。

碎玻璃对配合料气氛的影响不仅仅局限于自身特性,同时,还会影响配合料中氧化剂和还原剂的引入量,进而对离子变价产生叠加影响效应。

(2)稳定辅助原料调整

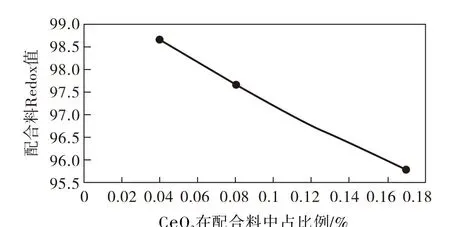

配方调整中的辅助原料多为助熔剂、澄清剂、氧化剂、还原剂,某些原料具有多重作用,如硝酸钠从功能性角度看,不但具有助熔、澄清作用,而且是氧化剂、脱色剂,还能调整配合料气体率,在配合料熔制过程中,有益于初生液相的生成,加速配合料的熔化等功能。在配方调整中,不同的原料、不同的功能性用途或同种原料、不同的功能性用途其引入量不同,对配合料COD和Redox值产生的影响不同,它们灵敏地支配着配合料COD和Redox值的变化。如本文示例配方中碳酸钠与硝酸钠比值对配合料Redox值的影响(图2)和CeO2引入量对配合料Redox值的影响(图3)是显著的。

图2 Na 2CO3/NaNO 3对配合料Redox值的影响

图3 CeO 2对配合料Redox值的影响

3.3 Redox值的调整技巧

在工艺过程中,为了满足某些特定工艺要求,有时需要对配合料COD或Redox值进行调整,调整过程中需遵循如下流程:①评估调整目标;②拟定调整幅度;③确定原料种类;④预算调整结果;⑤评估预算结果。

预算方式可以在多种情况下进行,如:

①配方料单输出计算时

当调整配方设计成分或辅助原料含率量变化时,即可预算输出Redox值相关信息,并对其进行评估。

②配方料单成分反算时

当调整主要或辅助原料用量时,即可预算输出Redox值相关信息,并对其进行评估。

③Redox值配方调整时

根据给定Redox值相关指标和待调原料种类或范围,直接计算出符合Redox参数要求的原料用量。

在以上三种预算模式中,前两者是“被动调整”,通过改变设计成分或原料种类与用量评估Redox值相关参数变化是否符合预期要求,后者是根据给定的Redox值目标和原料种类及范围,精确计算原料用量。

4 结语

玻璃配合料COD及Redox值是可计算、可调整和可控制的。树立配合料Redox值调控理念,管控工艺过程控制中的影响因素,对于高品质玻璃液的获得是非常重要的。同时,需要高度关注原料及碎玻璃污染带给配合料Redox的变化及对熔制工艺的重要影响。