长壁综采工作面无人自主开采发展路径与挑战

2022-03-26王世博葛世荣王世佳万志军

王世博,葛世荣,王世佳,李 争,万志军

(1.中国矿业大学机电工程学院,江苏 徐州 221116;2.中国矿业大学(北京) 机电与信息工程学院,北京 100083;3.中国矿业大学矿业工程学院,江苏 徐州 221116)

0 引 言

煤炭是我国的基础能源和重要原料,它占我国化石能源资源的90%以上。 虽然煤炭在我国一次能源结构中的比重在逐步降低,但在长时期内其主体能源地位不会变化[1-2]。 智能化无人开采既是国际煤炭开采领域共同追求的前沿技术,也是实现我国煤矿安全、高效开采的技术跨越。 近年来我国先后发布的《国家中长期科学和技术发展规划纲要(2006—2020)》《煤炭工业发展“十三五”规划》《安全生产“十三五”规划》《能源技术革命创新行动计划(2016—2030)》《煤矿机器人重点研发目录》《关于加快煤矿智能化发展的指导意见》等相关政策对煤炭自动化开采和智能化开采设定了目标和发展方向。

近年来国内学者通过相关研究提出了无人开采、智能开采等相关定义与内涵。 方新秋等[3]提出了无人工作面系统模型和技术框架,认为无人工作面是利用采煤机自主定位与导航、煤岩自动识别、液压支架电液控制、刮板输送机自动推移、工作面自动监控监测、井下高速双向通信和计算机集中控制等技术,对关键生产装备遥控与检测,使之自动完成割煤、移架、移刮板输送机、放煤和顶板支护等生产流程。 葛世荣[4]提出综采工作面智能化开采是在不需要人工干预情况下,通过采掘环境的智能感知、采掘装备的智能调控、采掘作业的自主巡航,由采掘装备独立自主完成的回采作业过程。 张良等[5]认为工作面连续正常生产过程中,利用数字化、信息化、自动化和智能化技术手段,操作工人不出现的工作面即为无人工作面,并根据技术发展程度提出无人工作面将经历遥控型无人开采和智能型无人开采2个过程。 袁亮院士[6]提出了煤炭精准化开采科学构想。 煤炭精准开采是基于透明空间地球物理和多物理场耦合,以智能感知、智能控制、物联网、大数据云计算等作支撑,具有风险判识、监控预警等处置功能,能够实现时空上准确安全可靠的智能少人(无人)安全精准开采的新模式法。 王国法院士[7]根据综采装备在感知、决策和执行方面的技术水平,提出了综采工作面自动化、智能化、无人化的概念,并从液压支架控制、采煤机控制、工作面运输控制和工作面控制系统4 个方面阐述了3 个不同水平的综采工作面具备的技术特征。 李首滨[8]提出了智能化开采的4 个阶段:以“可视化远程干预”为特点的智能化开采1.0、以“工作面找直”为特点的智能化开采2.0、以“透明工作面”为特点的智能化开采3.0、以及“全智能自适应开采”的智能化开采4.0。

借鉴无人控制系统发展的一般规律分析了综采工作面控制系统(技术)的发展历程及其主要目标任务,凝练了智能化综采工作面关键技术,提出了综采工作面无人自主开采原理及其相关控制技术的发展趋势。

1 综采工作面控制系统(技术)发展历程

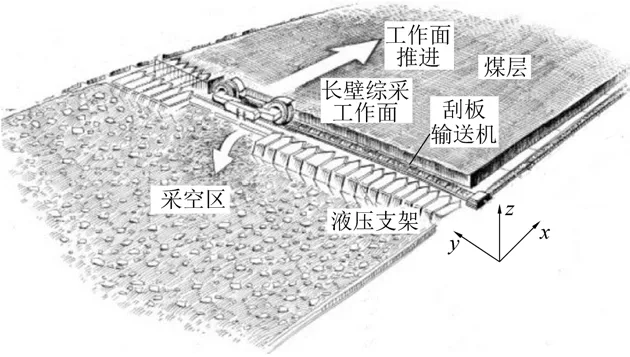

综采工作面机械装备包括滚筒采煤机、液压支架、刮板输送机,简称“综采三机”(图1)。 采煤机以刮板输送机为运行轨道,往复截割煤壁落煤,并把落下的煤装入刮板输送机;刮板输送机将煤炭输送出工作面;液压支架支护工作面围岩,为工作面作业提供安全空间;刮板输送机和液压支架互为支点推动工作面沿煤层前移。 综采工作面的作业过程可以归结为3 个核心目标任务:①可靠割煤与装煤,即在装备可靠的前提下始终在煤层内截割;②保持工作面几何关系,即综采工作面推进过程中保持直线度;③围岩可靠支护,即支架与围压处于良好的动态平衡。 综采工作面控制系统(技术)是实现这3 个目标任务的感知、决策与控制执行系统的总称。 综采工作面控制系统(技术)与无人车、无人机等智能系统[9]的发展历程极为相似,先后经历了远程遥控、自动控制2 个阶段,正处于自主控制研发阶段。

图1 综采工作面“三机”配套示意Fig.1 Schematic of longwall mining face and its equipments

1)综采工作面远程遥控阶段。 为解决采矿与工资公平问题,英国国家煤矿委员会(National Coal Board,NCB)早在1951 年提出“长壁综采工作面远程控制”(Remotely Operated Longwall Face,ROLF)研究项目,希望以机器取代人。 经过研究开发,ROLF 系统于20 世纪60 年代早期实施(图2)。 但是由于当时的科技没有发展到足以让ROLF 系统实现的程度,大量的测试结果表明该系统缺乏成熟性而宣告失败[10-11]。 之后英国国家煤矿委员会继续对长壁综采工作面远程控制进行研究,开发了包括综采工作面控制系统在内的煤矿操作系统(Mine Operating System,MINOS),综采工作面控制系统包括3 个模块:工作面信息在线摘录(Face Information Digested On-line,FIDO)、工作面推进控制装备(Face Advance Control Equipment,FACE)、机械信息显示和自动系统(Machine Information Display and Automation System)(图3)。

图2 长壁综采工作面远程控制(ROLF)Fig.2 Remotely operated longwall face (ROLF)

图3 MINOS 系统Fig.3 The MINOS system

由于缺少关键的感知与计算机技术,MINOS 系统也在20 世纪80 年代中期被迫中止[11-13]。 尽管综采工作面自动化开采的目标没有实现,但这两次尝试产生了一些对自动化具有重要影响的技术,包括支架电液控制技术、基于自然γ射线的煤岩界面识别技术、基于截割应力的煤岩识别技术。 此外,这两次尝试总结出了综采工作面自动化必须解决的2个主要问题:①如何控制开采装备与工作面始终在煤层中截割;②工作面推进过程的直线度控制[11]。这2 个问题至今仍是影响综采工作面自动化常态运行的主要问题。 我国于2008 年启动了863 计划项目“煤矿井下采掘装备遥控关键技术”,“重点研究井下综采工作面采煤机远距离控制技术及煤岩巷道悬臂式掘进装备可视化遥控技术”。 经过项目攻关,形成了采掘装备远程遥控技术体系[14]。

2)综采工作面自动控制阶段。 液压支架是综采工作面数量最多、操作人员最多的装备,综采工作面自动化首先要解决液压支架自动控制技术。 20世纪70 年代英国等先进采煤国家开始研制液压支架自动控制技术,20 世纪90 年代,液压支架电液控制系统开始广泛应用[15]。 我国于1991 年开始研究液压支架电液控技术,2010 年前后逐渐形成了完善的液压支架电液控制技术[16]。 此后,煤矿科研工作者与工程技术人员以液压支架电液控制技术为核心,集成采煤机记忆截割、工作面“三机”通信及协同控制技术、液压支架跟(采煤)机联动、视频监控等技术,在地质条件较好的近水平工作面进行了综采工作面自动化控制示范应用[8,17-20]。

对综采工作面自动化水平产生重大影响的一项技术是采煤机惯性导航技术。 20 世纪80 年代,美国率先开展了将惯性导航系统应用于煤矿采掘装备的相关研究[21-22],受限于当时惯性导航系统的精度与成本,该技术研究在1995 年被迫停止。 随着惯性导航技术的发展,澳大利亚联邦科学与工业研究组织(Commonwealth Scientific and Industrial Research Organization,CSIRO)在2000 年启动了“Landmark”项目,主要研究综采工作面采煤机惯性导航定位技术,通过采用战术级惯性导航系统,并嵌入多种惯导误差减小算法,在澳大利亚煤矿进行了井下工业性试验,获得了较好的三维定位精度[23-27],并开发了长壁综采工作面自动驾驶( Longwall Automation Steering Committee,LASC)装置(图4),从而可以有效解决影响自动化综采工作面连续推进的工作面调直问题。我国转龙湾煤矿于2016 年首次引入该技术并进行井下工作面自动调直工业性试验[8,28],我国至今已有多个大型煤矿购置LASC 装置。

图4 LASC 装置与工作面调直原理Fig.4 LASC device and work face alignment principle

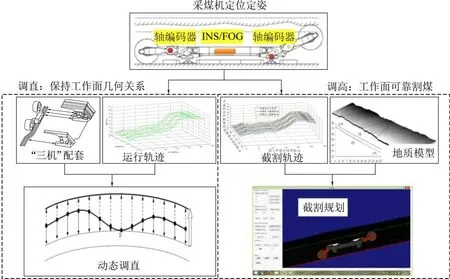

笔者研究了基于工作面煤层地理信息系统的采煤机定位、调高与工作面调直技术,研究方案如图5所示。 利用较低成本的商用捷联惯性导航与轴编码器,提出了采煤机自主定位与误差消减方法,获得了高精度采煤机运行轨迹与截割轨迹[29-33]。 根据采煤机与刮板输送机的约束关系,建立了基于采煤机运行轨迹的刮板输送机形态检测和调直方法[34-36]。利用震波CT 技术对工作面煤层进行精细物探,结合煤矿钻探等地质资料建立了工作面煤层三维地质模型[37-38]。 以煤层三维地质模型为导航地图,利用采煤机自主定位方法,获得煤岩截割过程中采煤机在煤层中的三维绝对位置及其姿态[29-30]。 在煤层地质模型精度有限的条件下,提出了融合煤层倾角识别与记忆截割的采煤机调高控制方法[39-40]。 该研究方案为实现综采工作面3 个目标任务中的可靠割煤、保持工作面几何关系提供了原理方法和技术路径,并对部分研究成果进行了井下验证。

图5 基于煤层地理信息的工作面调高和调直技术研究方案Fig.5 Diagram of height adjusting and alignment of longwall face based on GIS of coal seam

当前阶段综采工作控制技术是根据综采装备状态信息与煤层信息按照预先编制的确定性程序进行自动控制,仍然需要人工远程干预,尚不能达到智能的自主控制,但这些自动控制技术为综采工作面自主控制奠定了重要的基础。

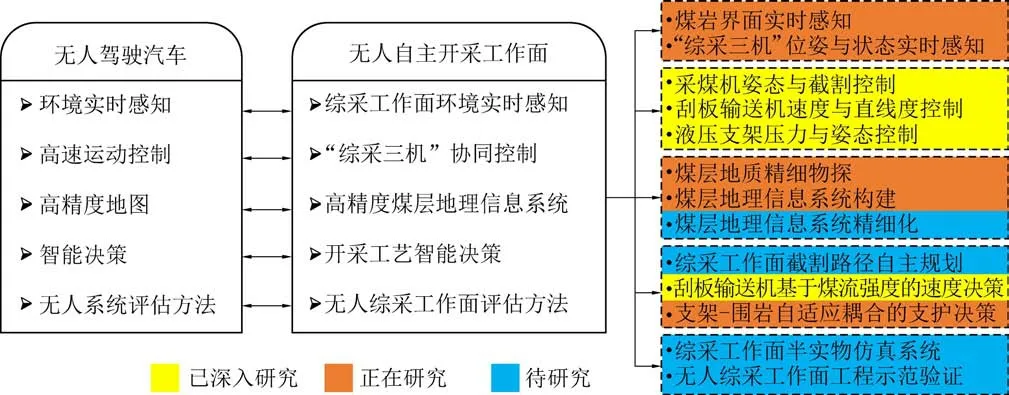

3)综采工作面自主控制阶段。 根据袁亮院士提出的煤炭精准开采中“无人开采”(不包含“安全开采”)的科学内涵[6],借鉴无人车自主驾驶智能系统的技术构架[9],综采工作面无人自主开采需要研究解决综采工作面环境实时感知、综采“三机”协同控制、高精度煤层地理信息系统、开采工艺智能决策与无人综采工作面评估试验方法5 个方面的问题(图6)。

图6 综采工作面无人自主开采研究问题Fig.6 Research quesitions of unmanned autonolous longwall ming

综采“三机”通过工作面环境实时感知与高精度煤层地理信息系统的煤层地质信息,对开采工艺进行智能决策,根据决策确定的控制目标进行综采“三机”协同控制,进而实现采煤机可靠割煤、工作面稳定的几何关系、采掘装备独立自主地完成回采作业过程。 综采工作面无人自主控制技术还需经过试验评估,确定技术的完善度与可靠度。 5 个研究问题中有些技术已经深入研究,并进行了工业性试验与推广应用,有些则已经立项正在研究。 有些仍未进行研究。

2 综采工作面控制系统关键技术

综采工作面控制系统与各综采装备及其控制系统的连接关系如图7 所示。

图7 综采工作控制系统基本架构[18-20]Fig.7 Basic structure of longwall ming face control system[18-20]

采煤机、液压支架、刮板输送机、带式输送机、摄像仪、供电及供液系统等综采装备通过通信网络将自身工作状态信息传输到巷道集控中心。 巷道集控中心根据各装备状态决策其执行目标,并通过控制专线传输到各装备本地控制器。 同时地面调度室也可通过矿井环网获得综采工作面各装备的运行数据、物理环境信息、视频和音频信息。

1)液压支架电液控制技术(装置)。 液压支架电液控制实现了液压支架的自动化控制,也是综采工作面自动化控制的先决条件。 液压支架电液控制系统是通过在支架上安装的电液控制器、电液控制阀、压力传感器、行程传感器等传感与控制元件,实现液压支架的自动移架、自动推移输送机、自动放煤、自动喷雾等成组或单架控制[15]。

2)综采装备协同控制技术。 综采装备协同控制技术是根据采煤机、液压支架和刮板输送机等综采装备的状态信息,结合采煤工艺,以综采装备合理协同动作为目标,决策综采装备的控制目标,最终实现综采工作面连续高效运行[41]。 协同控制解决综采装备之间的协调运行问题,包括工艺层次的协同和性能层次的协同。 工艺层次的协同是指综采装备按照综采工作面生产过程中的开采工艺要求,确定采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机和摄像头等设备之间的联动顺序和关系,实现一键启停控制、闭锁保护、跟机移架等功能。 性能层次的协同是指综采装备在工艺协同的基础上,使综采装备发挥各自的最优性能,从而实现综采工作面安全高效生产。 性能层次的协同功能包括采煤机防干涉控制、煤流负荷控制、工作面调直等。

综采装备协同控制技术的本质是对综采装备动作目标的决策,并将所决策的各装备动作目标通过通信技术发送到各装备本机控制器执行。 因此综采装备协同控制系统(决策系统)算法性能决定了控制系统的智能化水平。

3)工作面通信技术。 工作面通信技术为实现工作面装备协同控制提供重要的信息通道,它承担了综采装备运行状态信息的上传与监控中心决策目标指令的下达(图7),因此综采工作面通信技术是实现工作面自动运行的必备基础,而且通信质量是综采工作面智能运行的关键因素。 根据综采装备及技术的发展,工作通信技术应能够连接现有的多厂家的装备,能够进一步扩展或集成新的技术和装备,具有较好的开发性和通用的通信协议[42]。

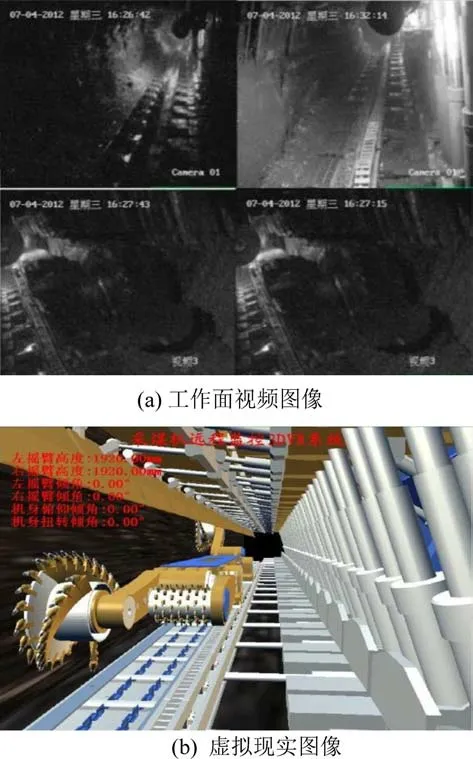

4)工作面可视化技术。 工作面可视化技术是利用计算机图形学和图像处理技术,将综采装备以三维图形图像的方式呈现在巷道监控中心,从而使操作人员较为直观地掌握工作面运行状况。 目前工作面可视化技术既是工作面状态信息的重要补充,也是人工干预工作面运行的信息通道。 工作面可视化技术主要采用2 种方式:视频系统与虚拟现实(图8)。 视频系统是在采煤机和液压支架安装摄像头,工作面视频信息通过通信系统传输到工作集控中心乃至地面调度室。 这种可视化技术的优点是形象、直观,可防止应传感器失效造成故障或事故;缺点是易受工作面粉尘和水雾的影响,导致画面不清晰难以监控。 此外,这种可视化技术在视频传输过程中占用带宽较大。 虚拟现实可视化技术是采用虚拟现实技术实现综采装备及其周边状态的三维仿真,是基于综采装备传感器数据的综采工作面状态的真实再现,可以准确表达综采装备的运行状态。

图8 工作面视频图像和虚拟现实图像Fig.8 Video image and virtual reality image of longwall mining face

5)采煤机定位技术。 采煤机定位技术是实现综采工作面自动化运行的关键技术,根据采煤机定位基准的不同,可分为采煤机-液压支架相对定位技术、采煤机-刮板输送机相对定位技术、基于惯性导航的采煤机自主定位技术。

采煤机-液压支架相对定位技术是在采煤机和液压支架上分别安装有信号发射装置和接收装置,当采煤机运行经过某一信号接收装置时,采煤机信号发射装置发出的信号经支架接收装置接收,根据接收信号的支架编号和支架对应位置坐标进行定位。 例如红外对射定位法[43]、无线传感网络定位法[44]等。 红外对射采煤机定位实现了液压支架对采煤机位置的感知,是液压支架实现跟(采煤)机移架的重要感知技术。

采煤机-刮板输送机相对定位技术是利用安装在采煤机行走部的齿轮传感器或轴编码器,结合采煤机行走轮与输送机销轨的传动比监测采煤机在刮板输送机上的行走距离,进而确定采煤机位置。 该技术虽然无法测量实际采煤过程中采煤机的三维运动轨迹是,但可以测量采煤机在工作面中的大致位置,为采煤机基于工艺段的控制提供了可用的位置信息。

基于惯性导航的采煤机自主定位技术是将捷联惯性导航(Strapdown Inertial Navigation System,简称惯导或INS)直接固联在采煤机机身,惯导中的陀螺仪和加速度计直接感受采煤机在惯性空间的转动角速度和线性加速度,经过积分运算得到采煤机机身的运动速度、航向、姿态和位置等信息。 这种定位技术不需要任何外界信号,自主性好,是综采工作面自动化必要和可行的定位方法。 尤其重要的是,采煤机惯性导航定位技术的定位参考基准应选择采煤机作业对象—采区煤岩地质坐标,这是采煤机定位技术服务于综采工作面自动化的重要基础[45]。

6)采煤机自动调高技术。 采煤机自动调高技术是在采煤工艺的约束下,实现采煤机上下截割滚筒尽可能沿着煤层顶底板截割,并保证刮板输送机和液压支架在截割空间的通过性。 采煤机自动调高技术分为2 种:基于煤岩界面识别的直接调高方式和基于记忆截割的间接调高技术。

从20 世纪60 年代起,世界主要产煤国家对采煤机煤岩界面自动识别及滚筒自动调高技术做了大量研究工作。 根据煤岩物理性质差别进行煤岩界面识别的方法有天然γ射线探测法、放射性同位素法、雷达探测法、(激光)光纤探测法、太赫兹探测法等。根据煤岩截割响应差别进行煤岩界面识别的方法有截割振动测试法、截齿测力法、截割声波以及多种截割响应参数融合识别法[46-48]。 此外,近年基于煤岩物质成份差别的高光谱(近红外光谱)、X 射线识别法引起研究者的重视与研究[48]。 上述识别方法中,只有天然γ射线探测法形成了在综采工作面试用的NGB-1000 型煤厚传感器,但未实现广泛应用。 众多煤岩界面识别方法未取得令人满意结果的主要原因是,高成本的传感器在工作面环境恶劣、煤岩属性多变的工况下无法实现界面的实时准确识别。

基于记忆截割的间接调高技术原理是采煤机操作人员沿工作面预先截割一刀,采煤机控制系统将采煤机的工作参数、位置参数、姿态参数等存储,在接下来的截割循环中,采煤机根据记忆的工作位置以及相应的截割参数进行自动截割[49-51]。 这种调高控制方法采煤机上获得应用,是目前自动化综采工作面广泛采用的调高控制技术。 但是记忆截割无法在调整采煤机俯仰采姿态,在含有褶皱、断层等构造的复杂地质条件煤层的应用受到限制[45]。

7)工作面自动调直技术。 工作面自动调直技术是在综采工作面沿回采方向推进(推移刮板输送机和液压支架,“推移刮板输送机拉架”)过程中自动调整液压支架推移油缸的动作距离,保障综采工作面的直线度满足生产要求。 工作面自动调直方法可分为:以液压支架为基准的调直方法和以刮板输送机为基准的调直方法。 以液压支架为基准的调直方法是利用液压支架之间的位移传感器或激光阵列(图9)等传感元件,获得相邻支架相对位置变化,实现液压支架群组的直线度控制。 然后以液压支架为基准,通过高精度的推移油缸行程传感器控制刮板输送机的直线度,从而实现工作面调直。 这种调直方法需要安装大量传感器,降低了其工作可靠性;而且缺少工作面调直的绝对参考方向,极易导致工作面调直方向与回采巷道方向不正交[36]。

图9 液压支架调直传感原理Fig.9 Perception principle of supports alignment

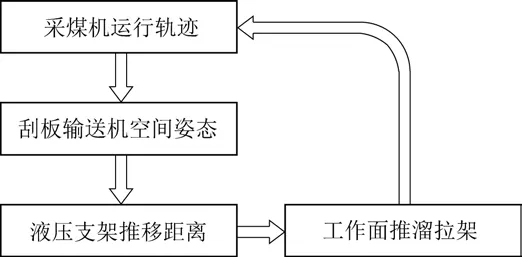

以刮板输送机为基准的调直方法的基本原理如图10 所示,利用采煤机定位技术检测采煤机运行轨迹,根据采煤机与刮板输送机的几何约束关系,从采煤机运行轨迹反演出刮板输送机空间姿态;根据刮板输送机的空间姿态,在推移方向上调整液压支架的推移距离,使刮板输送机在推移刮板输送机的同时完成空间姿态的修正,实现刮板输送机直线度控制。 液压支架以推移油缸的零位移为基准进行“拉架”从而保证液压支架的直线度。 目前这种调直方法正在被自动化综采工作面广泛采用。

图10 刮板输送机调直原理Fig.10 Principle of scraper conveyer alignment

8)工作面围岩支护控制技术。 工作面围岩支护控制技术是根据液压支架与围岩之间的相互作用关系,提出液压支架各动作机构的控制目标,以实现液压支架对工作面开采空间的良好支护与工作面的连续推移。

液压支架是综采装备中处采煤机外另一直接和煤岩体作用的装备,它是工作面围岩截割稳定性控制的核心装备。 液压支架与围岩之间的适应性与耦合关系控制是自动化综采工作面安全连续运行的关键技术之一。 王国法院士团队通过分析液压支架载荷,提出了支架-围岩的强度耦合、刚度耦合、稳定性耦合原理[52-54],为液压支架优化设计和围岩结构稳定性控制提供了理论基础。 侯刚[55]设计了液压支架智能耦合控制系统,初步实现了支护高度、支架姿态、立柱压力、压力作用点、护帮板状态的检测与控制。 澳大利亚TRUEMAN 等[56]提出了周期来压特征定量表征支架-围岩耦合作用的方法,并基于此开发了支架立柱压力分析软件,实现了支架控制参数的快速评估与优化,有效减少甚至消除了综采工作面的支架控制问题。 但综采工作面生产条件复杂多变,液压支架与围岩耦合作用规律与多因素相关,因此仍需要深入研究液压支架智能耦合控制技术。

上述8 项综采工作面控制系统关键技术的逻辑关系如图11 所示。 液压支架电液控制技术(装置)的作用如同采煤机控制装置、刮板输送机控制装置等,是液压支架的感知与控制执行元件。 采煤机定位技术、工作面可视化技术、液压支架电液控制技术(装置)、采煤机控制装置、刮板输送机控制装置以及综采工作面其他装备的控制装置同属于自动化综采工作面的感知与执行层,负责感知各装备运行状态,并执行决策层确定的目标指令。 工作面通信技术是工作面控制系统的传输层,负责将装备状态上传到决策层,同时将决策层的目标指令下发给各个控制装置。 综采装备协同控制技术、工作面自动调直技术、采煤机自动调高技术和围岩支护技术属于自动化综采工作面的决策层。 决策层的目标是实现综采工作面连续运行的3 个主要任务:保持工作面几何关系、可靠割煤与装煤、顶板支护。 工作面自动调直技术、采煤机自动调高技术和围岩支护控制技术的决策过程还必须以综采装备协同控制技术为基础,即应该首先解决综采装备内部的协调问题。

图11 综采工作面自动化关键技术逻辑关系Fig.11 Relationship of longwall mining face automatic key technologies

3 综采工作面自主控制系统面临的问题

综采工作面控制系统决策层(图11)相关技术的智能化程度与健壮性决定了整个系统的自主控制能力。 在综采工作面控制系统由自动控制向自主控制前进的当今阶段,一方面采煤机自动调高技术与围岩支护控制技术的智能化程度需要提高,另一方面决策层的适用性和健壮性有待完善。 根据综采工作面自主控制所需研究内容(图6),仍需进一步深入研究和攻关的相关内容具体表现为:

1)煤层地理信息系统的精度不足以为综采工作面作业提供精确导航信息。 高精度地图是无人车自主驾驶的重要技术,由于它与普通导航地图在受用对象(前者为驾驶控制系统,后者为驾驶员)的区别,使得高精度地图不但在地图绝对坐标精度优于普通导航地图,而且要包含准确的道路形状、车道坡度、曲率、航向、高程、侧倾等数据[43]。 高精度煤层地理信息系统的作用与高精度地图相似,需要为综采工作面无人自主开采系统提供准确的煤层厚度分布信息。 目前,研究者利用地震波或电磁波技术对工作面煤层进行物探,然后利用地质统计学方法获得煤层厚度分布信息,进而建立煤层地理信息系统[42,47-50]。 但仅仅依赖物探资料构建的煤层地理信息系统在垂向分辨率即煤层厚度精度较低,一般大于煤层厚度的10%,这不能满足综采工作面无人自主开采对煤层地理信息系统的精度要求,需要进一步对煤层地理信息系统进行精细化研究。

2)采煤机截割仍然要依赖记忆截割,同时缺少考虑回采率、割岩率以及刮板输送机和液压支架通过性能的综采工作面截割路径自主规划的方法。 记忆截割调高控制方法类似于“盲人摸象”,在存在褶皱、断层等地质构造的复杂地质条件煤层很难适用。导致记忆截割无法适用于复杂地质条件煤层的主要原因是记忆截割无法根据煤层倾角的变化调整工作面俯仰采角度。 在所构建的煤层地理信息系统精度有限的条件下,提出了基于分段线性的煤层倾角识别方法[44]。 通过融合记忆截割和煤层倾角识别方法可解决存在褶皱、断层地质构造,厚度变化不大的煤层的采煤机自动调高问题,但仍无法实现综采工作面的截割路径自主规划。 研究综采工作面的截割路径规划,必须以高精度煤层地理信息系统为导航地图资料,以高回采率、低割岩率为优化目标,并充分考虑“综采三机”的通过性能以及开采效率。

3)支架群组-围岩耦合作用规律、支架支护状态感知与控制方法尚不能支撑围岩智能支护决策。同采煤机一样,液压支架直接与煤岩体相互作用,地质环境与煤岩体属性的离散性导致支架-围岩耦合作用规律复杂多变,致使围岩支护决策缺失可靠的理论基础。 工作面内支架数量众多,且支护动作组合多变,实现支架状态感知需要大量传感器。 液压支架控制阀多为开关控制方向阀和手动调节溢流阀,支护状态可调控参量极少。 因此支架支护状态的感知与控制也是支护决策的障碍,实现工作面围岩智能控制必须研究支架群组-围岩耦合作用规律、支架支护状态感知与控制方法。

4)综采工作面控制系统适用性评估检验是决定其能否自主决策并良好运行的关键环节。 无人系统适用性评估尤其是其自主能力评价是研发一套具有自主感知、自主规划与自主行为能力的自主控制系统的必要环节。 就无人车而言,其自主驾驶控制系统可以通过模拟路况和真实路况进行考核,例如谷歌无人驾驶试验车总行驶里程已经超过320万km。 综采工作面除复杂多变的煤层外,通常由一台重达100 t 的采煤机、一部重达600 t 的刮板输送机和约200 台单重达30 t 液压支架组成(长度300 m 的中厚煤层工作面“三机”配套情况,质量总计约6 500 t)。 而且这些设备往往不是由一个厂家生产制造。 因此,仅从装备角度而言,综采工作面控制系统的试验评估具有非常大的难度。 通常,这些设备下井之前在地面进行连接配套,然后对控制系统进行简单功能性检验。 “综采三机”地面调试缺少煤岩环境,工作面不能连续推进,这导致控制系统的很多功能需要在工作面实际生产过程中进行检验和完善。 煤矿繁重的生产任务引发了工作面产量与控制系统功能验证试验之间的矛盾,综采工作面很多自动化功能并未得到全面验证和完善。 此外,不同工作面煤层赋存地质条件的差异也是影响控制系统算法移植的障碍。 因此研究具有可重复性的综采工作面控制系统评估方法是检验和完善控制系统功能的必要手段。

4 综采工作面自主控制待突破技术

综采工作面控制系统硬件架构(传输层、感知与执行层)日臻完善,但其软件(决策层)尚不足以支撑自主决策能力。 综采工作面控制系统具备健壮的自主决策能力,需要解决上述4 个问题,研究内容包括:①煤层地理信息系统精细化研究;②综采工作面截割路径自主规划研究;③支架群组-围岩耦合智能控制技术研究;④综采工作面半实物仿真方法与技术研究。

1)煤层地理信息系统精细化研究(图12)。 高精度煤层地理信息系统需要为综采工作面无人自主开采系统提供准确的煤层厚度分布信息。 搜集我国晋陕冀蒙等主要产煤区的聚煤特征与煤层形成过程,构建煤层形成与厚度变化的地质知识库;研究以震波CT 探测、钻孔探测、工作面巷道揭露等多源数据驱动、以地质知识为导引的煤层几何形态精准预测模型,获得可为综采工作面作业提供导航信息的高精度煤层地理信息系统;根据综采工作面开采数据研究煤层地质精细化预测模型的优化方法,形成知识导引、数据驱动的煤层地质精细化预测方法。

图12 煤层地理信息系统精细化研究Fig.12 Research on fine prediction model of coal seam coal seam geographic information system

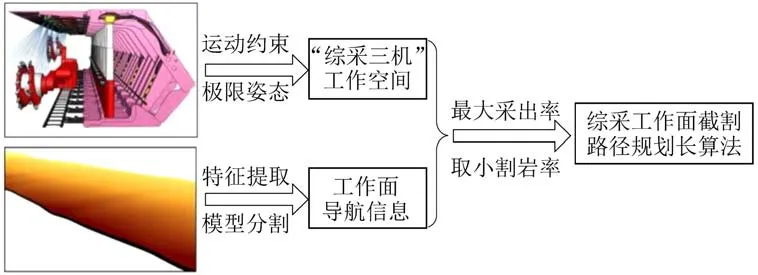

2)综采工作面截割路径自主规划研究(图13)。综采工作面截割路径规划是根据煤层地质条件,以高回采率、低割岩率为目标,在满足综采工作面高效连续推进的前提下确定采煤机滚筒的截割路径,采煤机进而根据规划路径进行调高控制。

图13 综采工作面截割路径自主规划研究Fig.13 Research on cutting path autonomous planning method

根据综采工作面“三机”配套与运动约束关系,构建“综采三机”工作空间的数学模型,获得综采工作面连续推进时“综采三机”工作空间演变规律;以工作面煤层精细化三维地质模型为基础,研究煤层顶底板三维复杂曲面特征自动提取与分割算法,获得“综采三机”作业可利用的导航信息;根据“综采三机”工作空间演变规律与煤层精细化三维地质模型提供的导航信息,以最大回采率和最小割岩率为优化目标,研究综采工作面截割路径自主规划优化算法,获得指导综采工作面开采的路径信息。

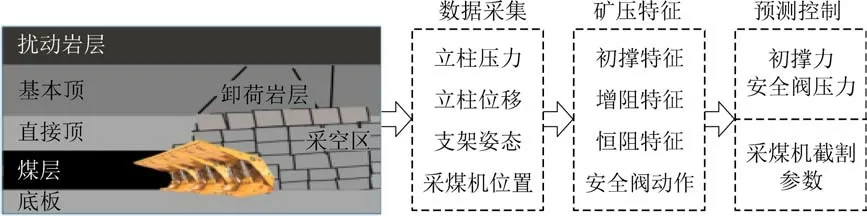

3)支架群组-围岩耦合智能控制技术研究(图14)。 支架的可调控参量极少,只有初撑力和安全阀动作压力2 个参量,且需要手动调节。 在综采工作面连续推进过程中,液压支架既是围岩支护的执行装置,也是围岩状态的感知装置。 构建液压支架状态感知系统,利用采集的支架群组状态和采煤机位置数据,获得支架群组支护应力场随工作面推进的演变规律,建立支架群组-围岩耦合状态预测模型,通过合理调整初撑力和安全阀压力、采煤机截割参数,预防工作面冒顶等顶板控制问题的发生,以保障综采工作面连续推进。

图14 支架群组-围岩耦合智能控制技术研究Fig.14 Research on smart controlling of supports-strata interaction

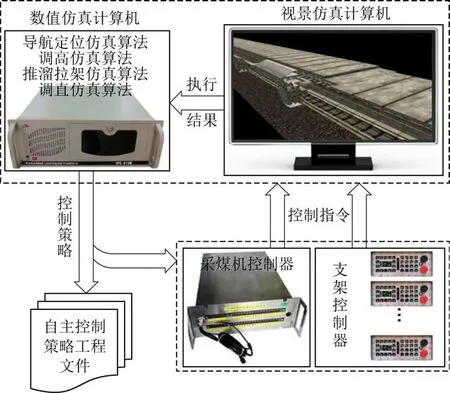

4) 综采工作面半实物仿真方法与技术研究(图15)。 利用半实物仿真技术,将结构复杂的“综采三机”、难以复现的工作面煤层通过数学模型和编程在计算机上运行,解决综采工作面重复性试验的难题。 建立采煤机调高与支架推移刮板输送机的液压阀-油缸-负载的液压系统动力学模型,研究调高系统与推移刮板输送机拉架系统的仿真方法;根据惯性导航系统的解算流程,建立采煤机惯性定位导航和综采工作面动态调直数学模型,获得采煤机定位导航与综采工作面调直的仿真方法;根据综采工作面工况条件与“三机”运动约束关系,研究融合煤层三维地质模型、“综采三机”的三维动画实时场景再现技术,构建综采工作面视景仿真实时显示系统;根据所建立的调高、推移刮板输送机、采煤机定位导航、工作面调直系统的仿真方法,研究综采工作面连续推进数值仿真算法;研究以采煤机控制器、液压支架控制器为硬件、以数值和视景仿真算法为软件的综采工作面半实物仿真方法和技术。 综采工作面半实物仿真可为控制系统智能算法的性能检验和煤矿工人培训提供重要支撑。

图15 综采工作面半实物仿真方法与技术研究Fig.15 Research on hardware-in-the-loop simulation system of longwall mining workface

5 结 论

1)根据无人控制系统发展的一般规律,综采工作面控制系统的发展分为远程遥控、自动控制和自主控制3 个阶段。 综采工作面自主控制需要解决综采工作面环境实时感知、综采“三机”协同控制、高精度煤层地理信息系统、开采工艺智能决策与无人综采工作面评估试验方法5 个方面的问题

2)综采工作面控制系统的3 个目标任务是可靠割煤与装煤、保持工作面几何关系、围岩可靠支护;综采工作面控制系统的8 项关键技术是液压支架电液控制技术、综采装备协同控制技术、工作面通信技术、工作面可视化技术、采煤机定位技术、采煤机自动调高技术、工作面自动调直技术、工作面围岩支护控制技术。

3)工作面煤层地理信息系统精细化、采煤机截割规划策略、工作面围岩智能支护策略以及综采工作面控制系统适用性评估检验方法是综采工作面由自动控制迈向自主控制解决的首要问题。