海上风机单桩基础桩形影响因素分析

2022-03-26冷平王娟娟

冷平 王娟娟

(中国广核新能源控股有限公司,北京 100071)

0.引言

按照工程实践,国内设计单位对单桩基础选型、结构疲劳进行分析,大直径单桩建造厂,生产能力持续提升,可卷制最大桩径为9m,壁厚为100mm,单桩出运能力为2000t。针对设计标准,单桩基础安装与运行期间,受到荷载变形影响,永久倾斜度小于0.5°。单桩建造与施工技术进步,沉桩精度控制在3/1000内,为深水厂址放宽单桩你面转角限制,提供有利条件。

1.工程概况

1.1 海洋水文条件

工程海区,海平面平均高程0.5m,低水位为-1.55m。按照勘察结果可知,泥面高程为-25.06m~-29.17m,平潮水深为25.58m~29.75m。常浪向为东南向,浪向分布在东-南方位支架,海流主流方向为西南西。工程海区域风向为东北、东南风,夏季主导风为偏南风,秋季以东北风为主,春季以东南风为主。场址内部水深明显,表层土为淤泥质土。

1.2 工程地质

风电场场区,距离岸边20km,面积广阔,无礁石、岛屿分布,水下地形平坦,为海积地貌。按照区域地质、钻孔资料,风电场地层存在较多覆盖层,厚度由北向南逐渐增加。分析勘探钻孔数据可知,场址内地层情况复杂度高,土层级配差,整体规律性不足。

1.3 风机概况

海上风电场,发电机组单机额定容量为5.5MW,钢制锥筒式塔架,叶片长度为75.5m,叶轮直径为156.728m,轮毂中心标高100.2m,设计寿命为23年。风机切入速度为每秒3m,切出速度为每秒25m,额定风速为每秒9m。风轮转速范围为4.212.33rpm。叶片、轮毂、机舱总质量为434t,中心位于塔筒法兰以上3.184m,塔筒轴线向轮毂方向5m。

2.优化单桩结构设计

2.1 整体布设

按照场内极端高水位、波高信息,明确平台底高程,深入分析外平台梁高,明确基础顶法兰高程,深入分析海区施工条件,施工窗口比较少,需要应用外平台爬梯,高度集成底层圈梁短套笼,沉桩后吊装焊接到桩体,电缆从桩体与泥面靠近位置开孔,锚固沉降后,吊装内平台[1]。

2.2 桩形设计

海上单桩风机设计,分析地质参数与桩形影响,将风机作为基础结构进行约束,计算极端荷载、疲劳荷载,实现荷载迭代闭环。

单桩基础设计,以泥下关键点位移、整机频率为控制变量,桩顶到泥面部分壁厚、直径分布,会极大影响风机荷载、波浪荷载、桩体变形等,与地基刚度、叶片质量、塔筒结构,配置为整机。针对机位地质参数,单桩地基刚度,会受到入土桩长、泥下桩径、壁厚分布影响。通常情况下,水深、水文、地质条件差异不大时,为了优化塔筒机电设备布设、基础构件设计,必须确保基础顶法兰直径与高程一致,塔筒壁厚分布均匀。基础设计中,遵循不同机位地质条件,选择最佳桩形参数组合,确保桩体变形、整体频率满足要求,整体工程量最优化。基础顶法兰与桩身段外径为7.4m,与塔筒底部直径一致。桩身刚度,利用桩径与壁厚调整,改变整机频率。桩径改变有助于频率调整,桩径变化会改变环境荷载,对桩体变形指标造成影响。与固定外径基础顶法兰相互连接,在地基土上获得承载力,泥下桩径大于顶部桩径。使用锥段连接不同外径。桩径是各机位不同你下桩径,工程水深比较大,波浪荷载会影响整机荷载。锥段位置比较靠下,水面波浪作用桩径小,能够降低波浪力,有助于减少疲劳荷载,与泥下桩变形量相关。当壁厚分布条件相同时,报能够使整机频率降低。观察可知,锥段位置对频率、变形因素具备反作用力。根据特定地质条件,能够计算出最优解[2]。

高锥段形桩顶高程6m,假设桩径为8.4m,锥底高程-10m。桩径变化时,调整锥底,维持锥段斜度不变,统一套笼型号,实现批量化制造。套笼底部支撑牛腿,应当设置在锥段上,锥段底部低于-2m,因此桩径应当大于8m。中锥段桩形顶高-2m,锥底高-15m;低锥段桩形顶高-9.6m,锥底高-25m。桩径变化时,锥段高程不变,桩径大于7.5m。

3.桩形对疲劳荷载的影响

在计算风机荷载时,风机厂家计算输入,一般为基础结构图、泥面刚度矩阵,针对确定机位,调整桩形参数,改变泥面桩形与刚度矩阵,同时,改变部分桩形,促使波浪荷载变化,从而影响疲劳荷载[3-4]。

3.1 调整桩形参数

明确地质条件后,针对壁厚分布、泥下桩径、入土桩长,对桩身泥面刚度、泥面进行约束,机位应用高锥段桩形式,泥面刚度在自由度分量中。泥面刚度矩阵为对称方阵(6×6),根据风机厂家评估,在水中桩形影响下,刚度矩阵能够增加主对角线元素,减小位移、转角耦合项,对疲劳荷载的作用较强,影响明显。

原最优解,对应泥下桩体,需要采用中等壁厚,即第二组壁厚。当壁厚恒定时,调整泥下桩径、入桩长。入土桩长不足60m时,刚度矩阵不会受到桩长影响。入土桩长大于60m时,桩端持力层,从原有软塑黏土中,转变为密实中砂层,桩径与壁厚矩阵增加。

为风机厂家计算的荷载方向。疲劳荷载评估,主要应用等效疲劳荷载。应力循环次数为1E+08。项目侧向波浪,会极大影响单桩基础疲劳荷载。疲劳荷载性侧向弯矩影响大,可以当作疲劳荷载评估量。原最优解桩径8.4m,入土深度50m,计算疲劳荷载幅为53175kN/m,超出塔筒承受疲劳极限。

按照风机厂家估算可知,当水中桩形不变化,则机位矩阵降低到1.42E+7kN/rad,疲劳荷载满足标准。分析可知,只调整桩径,将桩径缩小至8.1m,然而桩径为8.1m,整机一阶频率0.263Hz,无法满足风机厂家0.264Hz要求,所以即使改变桩径,也不能降低疲劳荷载。注重壁厚调整,调整刚度矩阵。

3.2 调整锥段位置

调整桩径、壁厚、桩长,保持单桩整体在设计可行范围内不可行。分析锥段位置对波浪荷载的影响,不改变桩形状态下,下移锥段,重新计算疲劳荷载。锥段位置调整之后,整机一阶频率降低,但是满足0.265Hz要求。泥下桩形参数不便,上部受到波浪力影响后,参数减小。泥面刚度为割线刚度,按照曲线形态,会增加泥面刚度。低锥段桩形,对应泥面刚度,主对角线元素与刚度矩阵增加,不同自由度间转角耦合减小,然而对应元素量值小,所以刚度矩阵变化对荷载计算影响小。风机荷载计算,疲劳荷载幅为36685kN/m,小于高锥段方案,且塔筒处于可承受范围内。

在本文研究中,在应用35台单桩基础中,有7台对基础钢料量期初最优解,获得桩径8.5m以上高锥段桩形,高锥段基础钢料量,明显小于低锥段,深水大,单桩基础疲劳荷载,高度敏感水中桩形。高锥段方案中,疲劳荷载比低锥段高,塔筒经过疲劳验算之后,注重焊缝磨平处理,延长疲劳寿命,避免影响整体经济性。由于泥面刚度会影响疲劳荷载,因此在选择最优桩形时,基础钢料量最优解,即处于高锥段桩时,机位最优解设定为低锥段。

4.浅层土性质对最优桩形影响

高锥段桩形,因桩基大部分延伸高度高,能够提升整机刚度。低锥段水面附近桩径小,能够降低桩体波浪力影响,桩身变形多分布在水中部位,减少泥面转角。在机位特定地质条件下,最优桩形可以满足频率与变形指标要求,反映机位地质特征的桩形要求。浅层土,能够决定单桩基础变形与刚度。所以,按照机位最优桩形分组,定量统计分析浅层土性质。机位分析时,入土桩长在45m以上,针对浅层土分析范围,划分为冲刷坑底部至原始泥面下45m[5]。

4.1 分析变量定义

单桩基础设计中,注重水平刚度控制,通过曲线方式,可以表达出桩土间侧向位移、反力关系。针对曲线问题,定义砂土、黏土计算方法,尽管侧向位移相同,但桩长反力相差明显。将土层划分为砂土与黏土统计,定义砂土层厚度变量。

定义黏土层厚度变量:

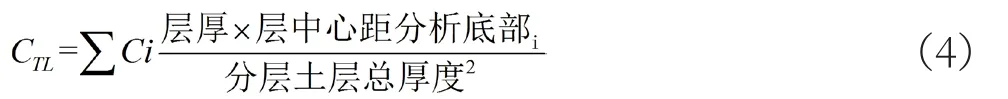

单桩设计为直接打入桩,桩端进入强风化岩中,针对全风化岩,计算模拟设定为黏土,对于强风化岩,以砂土为计算模拟。在曲线计算中,内摩擦角为砂土参数,不排水抗剪强度为黏土参数。土层较浅时,则桩体侧向刚度会产生明显影响,定义砂土内摩擦角、深度底部比例矩:

黏土不排水条件下,定义抗剪强度,分析深比例矩:

4.2 统计结果与分析

将机位地质参数,按照最优解,以高锥段、中锥段、低锥段统计,桩形对应相应的机位数量、平均层厚比、主体钢料量、平均比例矩,如表1所示。

表1 浅层土性质与最佳桩形

在表1中,高锥段桩径小于8.1m,桩体波浪荷载,会引发疲劳影响,高锥段桩形应用,只关注砂土比例、内摩擦角问题,以小桩径机位为主。针对该类机位地质,桩体泥下位移约束效果显著,提升锥段位置,确保整机一阶频率前提下,能够有效缩小桩径,对基础钢料量予以控制。针对高锥段桩形,平均桩径为8.0m。

中锥段桩形,可以应用到高砂土比例、内摩擦角适宜情况下,黏土不排水抗剪强度。机位砂土与黏土搭配均衡,对泥下桩基约束能力佳,利用中锥段能够平衡桩体变形、频率需求,掌握3种锥段位置的最小钢料量。中锥段机位桩径为8m,最大为8.6m。按照水中桩形设计,中锥段桩径斜度大,锥顶位置应力集中系数大。当桩径比较大时,疲劳校核影响大。锥顶高程-2m,减小水面波浪荷载作用。机位风机疲劳荷载,控制在塔筒、基础极限范围内。低锥段桩形,可以应用到高黏土比例,砂土内摩擦角、黏土不排水抗剪强度低机位,该类机位地质比较差,无法有效约束桩体变形,为了满足风机厂家要求整机一阶频率,只能增加桩径。桩形水中部分刚度为3种桩形最低。基础顶法兰位置变形,传输到泥面位置比例小。当锥顶高程足够低时,能够降低波浪荷载、桩体受力、疲劳荷载水平,属于软土地基最佳选择。低锥段机位,平均桩径8.6m,平均基础钢料量为3种桩形最大。

5.结语

海上风电朝着远离岸边、大水深、大单机容量趋势发展,海上作业窗口近岸作业时间减少,对风机基础施工便利性要求高。单桩基础具备简单结构形式,且受力明确、海上作业时间短优势,按照工程实践,国内设计单位对单桩基础选型、结构疲劳进行分析。因此通过本文研究,掌握单桩基础桩形影响因素,为后续处理提供优质条件。