球团生产烟气脱硫液气比提升技术改造与实践

2022-03-26房强

房强

(淄博铁鹰钢铁有限公司,山东淄博 255080)

0.引言

淄博铁鹰钢铁有限公司50万吨链篦机-回转窑球团生产线,于2005年3月建成并投入运行,2014年5月新增烟气脱硫系统,采用双碱法脱硫工艺。初始设计脱硫塔直径5.5m,三组300m3/h碱液喷淋层,两层除雾板。配置119m3反应/氧化池、356m3沉淀池及290m3循环池各一个,一台X(B)MA 1000型压滤机。处理烟气量35万m3/h(工况),液气比0.0026,脱硫效率≥95%,SO2排放量小于100mg/m3。

自2017年6月,为适应生产线硫负荷逐渐增高的脱硫需要以及新的大气污染排放标准,逐步实施了脱硫系统升级改造,新增一座直径6m的脱硫塔,新脱硫塔含两层600m3喷淋层、200m3循环池、一层除雾板,并对一级脱硫塔升级改造增设一层600m3喷淋层,液气比相应提高到0.0077,基本满足了SO2小于50mg/m3新的排放标准。

1.任务提出的背景

根据DB37/990-2019《钢铁工业大气污染物排放标准》文件要求,球团焙烧设备自2020年11月1日起执行的排放浓度为:颗粒物10mg/m3、二氧化硫35mg/m3、氮氧化物(NO2计)50mg/m3,同时球团生产线新增脱销系统相关技术要求脱硫塔的喷淋量需达到4500m3/h。

受初始设计的影响,脱硫系统大气污染物处理能力无法满足日益提高的排放标准,虽经多次提标改造,与当前新的排放要求仍存在差距。

一级、二级脱硫塔喷淋总量为2700m3/h,仅为脱销工艺技术要求的60%。

为了满足以上要求,需要对脱硫系统进一步升级改造,提高烟气处理过程液气比,增强烟气污染物处理能力,实现新标准下的达标排放,并基本满足脱销工艺要求。

2.设计改造过程

2.1 确定改造位置

一级脱硫塔设置3层喷淋量300m3/h和1层喷淋量600m3/h喷淋层,共4层,累计喷淋量1500m3/h。二级脱硫塔设置2层喷淋量600m3/h喷淋层,累计喷淋量1200m3/h。

一级脱硫塔为初始投资建设项目,具有完善的脱硫剂添减系统、反应池、氧化池、沉淀池及压滤系统等设备设施。

二级脱硫塔属脱硫系统升级改造项目,碱液以内部循环为主,反应后液体经专用水泵输送至一级塔氧化-反应池,经浓缩/压滤回水进行置换。因二级脱硫塔无专用反应-氧化池、沉淀池及浓缩/压滤碱液泵,喷淋总量受到限制。

经过对一级、二级脱硫塔喷淋系统、碱液循环系统及一级脱硫塔周围环境进行逐一分析论证,确定选择一级脱硫塔原第三层300m3/h进行升级改造。

2.2 设计喷淋层提标改造后的喷淋量

(1)结合DB37/990-2019《钢铁工业大气污染物排放标准》文件要求的球团焙烧设备排放浓度标准,通过工艺计算[1],需增加喷淋量1000m3/h以上。

(2)根据脱销项目工艺要求,需增加喷淋量2300m3/h。通过对我公司球团生产线生产工艺条件和实际运行参数进行认真分析、研究、评估,脱硫塔喷淋量增加1000m3/h~1500m3/h即可满足脱销工艺要求。

(3)通过对公司备品备件进行排查,查找到一台闲置1200m3KQSN型水平中开式单级双吸离心泵,符合提标改造设备要求。

(4)通过现场勘察,完全具备安装水泵和管路所需的空间。

经过分析,拟定改造后的喷淋层喷淋量为1200m3/h。

2.3 对拟定的喷淋增量给配套设施和生产运行带来的影响进行评估

(1)喷淋量增加后同时增加了烟气排放阻力,打破风系统正常运行平衡,影响球团的干燥、预热及焙烧。通过工艺计算,以及对主抽风机、增压风机运转能力进行分析,完全可以消除阻力影响。

(2)烟气阻力增加后同时增加烟道压力,对增压风机至脱硫塔入口烟道进行排查确认后,可以通过更换密封,适当加固的措施消除管路压力增加的影响。

(3)喷淋量增加后,碱液循环量同比增加。通过对反应池、氧化池、沉淀池贯通性进行检查、评估、论证,采取适当加宽或加深通道即可消除影响。

2.4 确定喷淋量

经过系统的分析、评估、论证,确定改造后的喷淋层喷淋量为1200m3/h。升级改造的脱硫系统液气比提高到0.011。

2.5 设计喷淋层

(1)根据前期喷淋层改造经验,自主设计使用的钢材质管路适应于喷淋碱液性质,且结构稳定、便于维护,设计思路日益成熟。本次1200m3/h喷淋层依然采用此设计方案。经过工艺计算,主管路设计为DN300至DN159过渡性管路,主管路两侧对称分布4组DN133-DN125过度性和4组DN125分支管路。

(2)通过流量及压差计算,采用24个DN80不锈钢涡流喷嘴,流量足,雾化效果好,便于维护。

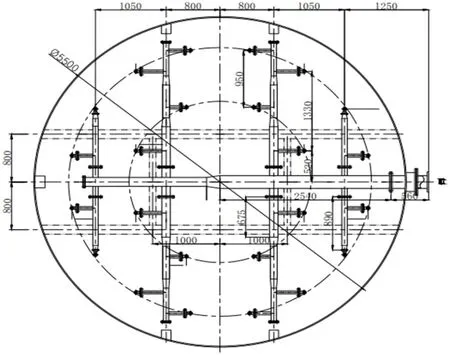

(3)安装喷淋覆盖面的要求,喷嘴设置布局合理,实现无缝衔接。喷淋层设计安装示意如图1所示。

图1 1200m3/h喷淋层设计安装示意图

2.6 碱水泵选址、安装

(1)经过现场勘察,结合管路布局和选定的吸水口为主,将碱水泵安装在碱液池西侧,与600m3碱水泵并列。

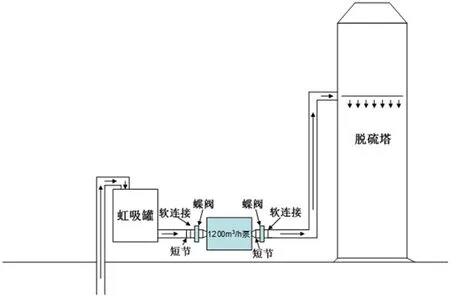

(2)为方便碱液泵开启,配置φ1500×1500虹吸罐。泵入口采用DN500钢材质管路,泵出口采用DN400超高分子聚乙烯复合管,便于安装和维护,设备安装示意图如图2所示。

图2 设备安装示意图

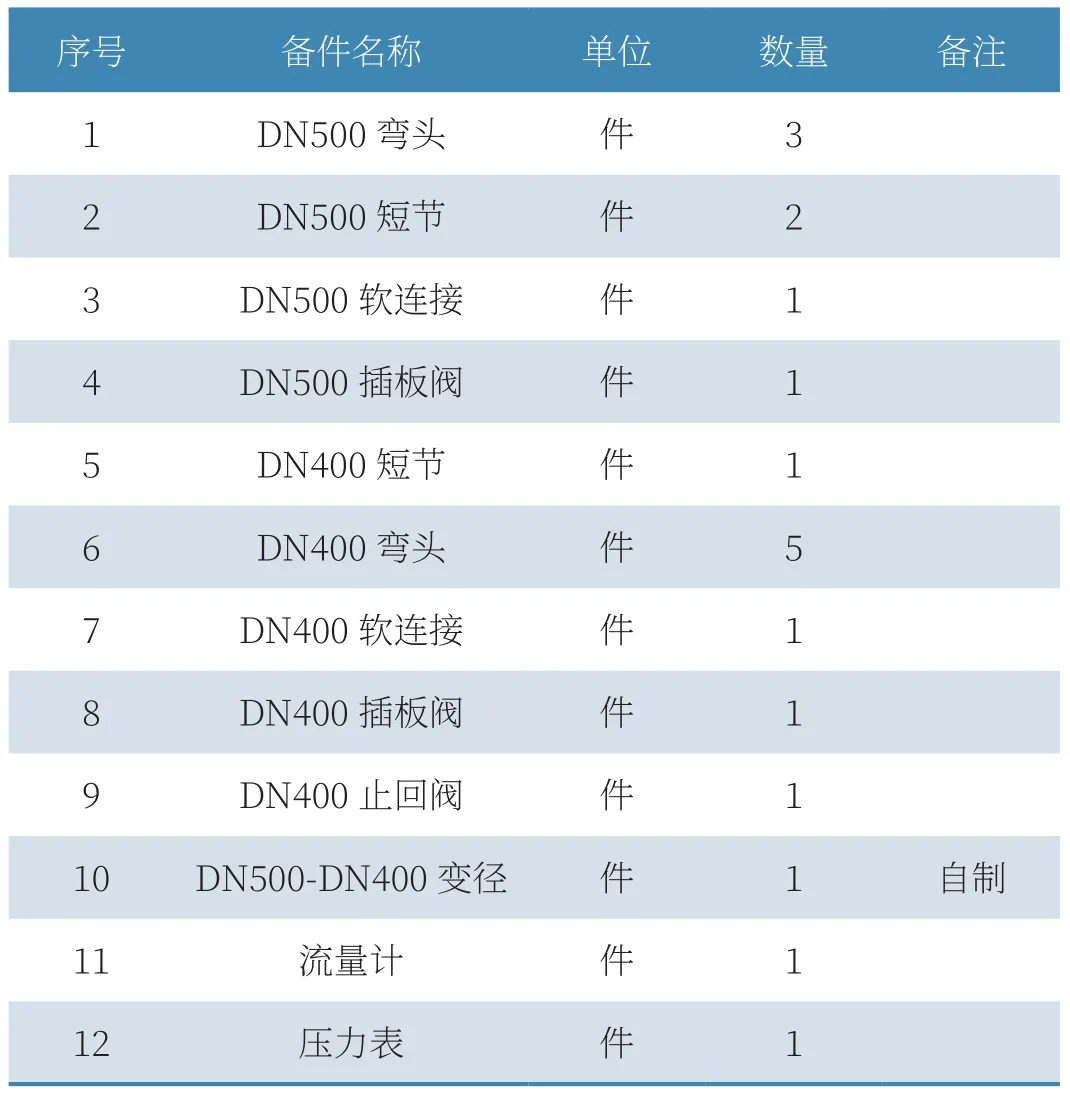

(3)其他选用备品备件如表1所示。

表1 备品备件规格型号及数量表

3.项目改造效果检查

(1)设备运行安全可靠,碱水泵开停自如,管理路通畅、密封性好,喷淋层流量足、雾化效果好。

(2)增压风机至脱硫塔烟道运行安全无泄漏,碱液循环通畅。

(3)增压风机及主抽风机运行能力同比提高5%左右,完全消除了因喷淋量增加带来的烟气阻力增加的影响。

(4)脱硫系统液气比提高后,以SO2为主要代表的大气污染处理能力明显提高,实现新标准下的达标排放。同时生石灰、片碱用量同比下降5%左右,基本杜绝了以往因某项指标超标而采取应急减产停产事故,促进产量同比提高3%左右。

(5)脱销项目投入运行后,经过测试,改造后的喷淋量能够满足脱销工艺要求。

4.经济效益及节能分析

4.1 项目创新点

(1)以原双碱法脱硫系统为基础进行升级改造,自主设计改造提高喷淋量设备设施,满足日益提高的大气污染物排放标准的要求[2],节约了环保资金投入。

(2)自主设计制作的喷淋层在选材、结构、安装等更切合工艺和运行环境的要求。

(3)与本项升级改造设计目标巧妙融合,回收利用闲置1200m3/h水平,节约了项目投入成本。

(4)上升段碱液管路选用超高分子聚乙烯复合管,取代了初始设计的玻璃钢管路,更加耐用且便于安装维修。

4.2 经济效益额的计算依据与分析

(1)自主设计制作喷淋层,项目投入约2万元,节约采购成本约3万元。

(2)回收利用闲置水泵,节约采购成本约12万元。

(3)脱硫系统污染物处理能力提高后,基本避免了因某项指标超标而采取应急减产措施事件的发生,促进了生产稳定运行,产量同比提高3%以上,以年产50万t球团核算,预计增加产量1.5万t,年产生效益约50万元。

(4)生石灰、片碱单耗下降5%左右,年产生效益10万元左右。

通过逐项核算,本项目的实施产生经济效益约75万元。

4.3 社会效益

通过脱硫液气比提升改造,满足了DB37/990-2019《钢铁工业大气污染物排放标准》文件要求,实现了大气污染物达标排放,为进一步优化环境保护做出了贡献,产生较好的社会效益。

大气污染物实现达标排放,奠定了企业持续、健康发展的基础,为繁荣区域经济、稳定就业做出了贡献。

5.推广应用价值

5.1 应用价值

通过对脱硫塔碱液喷淋系统技术创新和改造,碱液喷淋量增加了约1/3,提高了烟气处理过程液气比,增加了反应面积,加快了污染物吸收和反应速度,促进污染物处理能力显著提升,具有良好的推广价值。

5.2 推广建议

(1)喷淋系统的改造要充分考虑与原喷淋系统的合理结合。

(2)对周围环境进行考察论证,合理布局管路和动力系统。

(3)脱硫塔喷淋量增加的同时,增大了烟气运行阻力,要充分考虑主抽风机运行能力,以免因烟气运行不畅对生产系统带来负面影响。同时要评估脱硫塔入口烟道抗压能力,必要时采取加固措施。

(4)对脱硫塔外碱液循环系统进行分析论证,采取措施确保碱液循环通畅。