本体ABS用橡胶国产化替代分析及评价

2022-03-25郝春波刘万胜赵欣麟

郝春波,刘万胜*,赵欣麟,王 岩,王 月

(北方华锦化学工业股份有限公司,辽宁 盘锦 124021)

0 前言

ABS通常指聚丁二烯橡胶与单体苯乙烯和丙烯腈的接枝共聚物,但除此之外,还含有单体苯乙烯和丙烯腈共聚生成的游离苯乙烯-丙烯腈共聚物(SAN),工业上一般将这种混合物统称为ABS[1]。ABS树脂具有优异的力学性能、热稳定性能、加工性能和耐化学性能等因而被广泛应用,是一种用途极广的热塑性工程塑料[2]。从ABS树脂的生产工艺来看,主要有乳液接枝-乳液SAN掺混法、乳液接枝-悬浮SAN掺混法、乳液接枝-本体SAN掺混工艺法和连续本体聚合法4种[3-4]连续本体法生产的ABS具有底色纯净、着色性好、残留单体率低、与其他树脂相容性好的特性。

ABS树脂是一种典型的两相3组分热塑性树脂,由苯乙烯-丙烯腈共聚形成的游离SAN树脂构成连续相,由苯乙烯、丙烯腈与聚丁二烯橡胶粒子形成的接枝共聚物组成分散相,橡胶相粒子通过部分接枝SAN形成必要的界面黏结力,促使胶粒均匀分散于基体中[5]。ABS树脂两相分散的均匀程度、相界面结合强度等因素会影响产品的性能[6],因此橡胶相的颗粒尺寸、粒子分布及两相间的界面黏结力直接影响ABS树脂的性能;此外橡胶相的组成和结构也是影响树脂冲击、拉伸、弯曲等力学性能的主要因素。所以橡胶的选用成为ABS树脂合成及研究中的关键技术。

国内引进的本体ABS生产装置,多采用专利商指定橡胶,橡胶采购中存在渠道单一且周期长、价格居高不下、到货不稳定和货源供给不确定等因素,影响装置长周期稳定高负荷运转,严重制约装置生产能力。因此,为改变目前现状,拓宽原料采购渠道,同时保证ABS产品的质量,实现橡胶原料的国产化是本体ABS装置降耗增效的有效途径。

橡胶编号BR-A、BR-B是国内橡胶厂家开发的2种新型低顺丁橡胶,其基本结构分别与专利商指定配方中的720AX橡胶(日本旭化成)和565T橡胶(德国朗盛)有较高的相似度,且在价格方面有着很大的优势,若能实现国产橡胶的有效替代,可大幅度降低本体ABS产品的原料成本。

本文基于橡胶的种类、结构、活性官能团数量、黏度、分子量及其分布等指标,选用1种适合本体ABS合成用国产橡胶,代替专利商指定配方用胶(720AX和565T橡胶),在4釜串联平推流本体ABS小试装置上进行试验。通过对原橡胶与替代橡胶在结构、性能上的差异对比,结合相应ABS树脂的试样性能表征分析,对选用替代橡胶的可行性做出分析和评价。

1 实验部分

1.1 主要原料

苯乙烯、丙烯腈、乙苯单体,聚合级,中国石油天然气股份有限公司;

高纯氮气,纯度为99.99%,大连光明特种气体有限公司;

丁苯橡胶,S1322,辽宁北方戴纳索合成橡胶有限公司;

BR-A橡胶、BR-B橡胶,低顺胶,国产;

720A橡胶,低顺胶,日本旭化成株式会社;

565T橡胶,低顺胶,德国朗盛化工有限公司。

1.2 主要设备及仪器

4釜串联平推流不锈钢反应釜,6.5L×4,多层桨式搅拌桨,北京先达力石化公司;

双螺杆挤出机,SHJ_48,兰州兰泰塑料机械有限公司;

塑料注射成型机,CJ90M5,震德塑料机械有限公司;

核磁共振波谱(NMR)仪,Avance Ⅱ400M ,瑞士Bruker公司;

凝胶渗透色谱(GPC)仪,PL-GPC220,英国PL公司;

数字黏度计,NDJ-8S/SNB-2,上海衡平仪器仪表厂;

透射电子显微镜(TEM),JEM-1011,日本电子公司;

熔体流动速率(MFR)测试仪,6542,意大利CEAST公司;

悬臂梁冲击试验机,695606,意大利CEAST公司;

维卡软化点测试仪,RBWK-300C,北京精凯达科技有限公司;

万能试验机,AGS-H,日本岛津公司;

光泽度仪,WGG60,上海昕瑞仪器仪表有限公司;

黄色指数仪,SC-T45,日本Suga试验机株式会社。

1.3 样品制备

分别以本体ABS8391、ABS8434和ABS3513标准配方及工艺参数为基准,分别选用低顺丁二烯橡胶720AX、565T和橡胶BR-A、BR-B取代原配方中的顺丁二烯橡胶,配制ABS胶液,并按3种牌号ABS的聚合工艺参数,在本体ABS小试装置上进行聚合加工,分别制备出Ⅰ、Ⅱ、Ⅲ 3组(1#~9#样品)ABS样品颗粒,经注塑机注塑成标准样条后,进行性能测试。

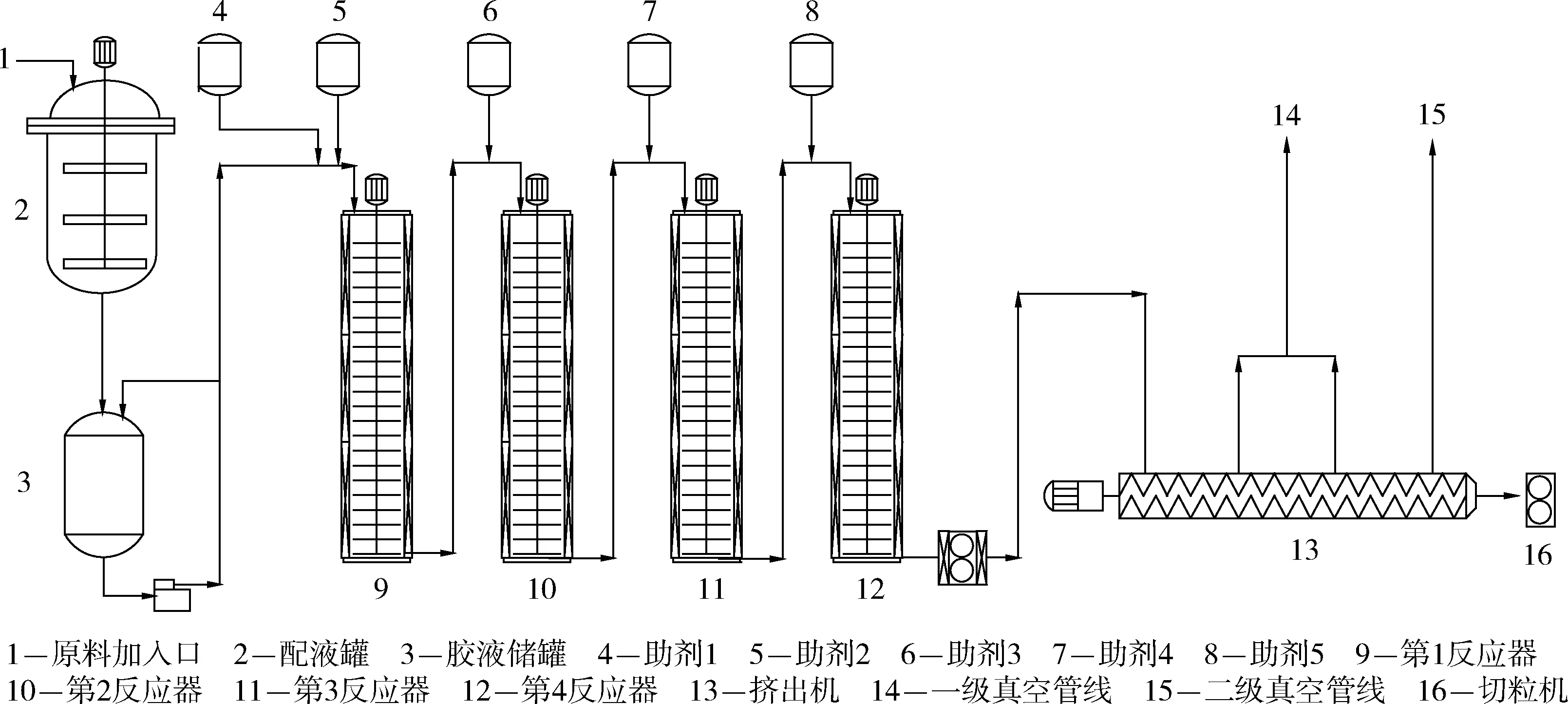

聚合装置采用4釜串联平推流本体ABS小试聚合装置(如图1),包括胶液配制、聚合反应、脱挥处理和挤出造粒4部分。具体工艺流程为:将橡胶与苯乙烯、丙烯腈、乙苯按一定比例加入到溶胶釜中,在搅拌的情况下配制成橡胶溶液;将溶解好的橡胶溶液通过计量泵连续输送到聚合釜中,在一定条件下,通过引发剂引发聚合;把聚合釜中聚合物通过抽真空,把未反应的溶剂、小分子低聚物等进行抽提处理;经过抽提处理后的聚合物熔体通过挤出机模头挤出成条,经过水冷却硬化、吹风机吹干后,用切粒机切割造粒。

图1 本体ABS小试工艺流程图Fig.1 Process flow chart for bulk-polymerized ABS at small scale

1.4 性能测试与结构表征

悬臂梁缺口冲击试验按ISO 180—1993测试,实验温度为23℃,摆锤能量为50 J;

熔体流动速率按ASTM D1238—1998测试,测试条件为220℃,10 kg;

弯曲性能按GB/T 9341—2008测试,测试速率为15 mm/min;

光泽度按GB/T 8807—1988测试,投射角为60o;

黄色指数按ISO 17223:2014测试;

维卡软化点测试按GB/T 1633—2000测试,使用50 N力,加热速率为120℃/h;

门尼黏度按照GB/T 1232标准进行测试,预热时间为1 min,转动时间为4 min,测试温度为100℃;

溶液黏度测试:称取苯乙烯209.0 g,向其加入块状橡胶11.0 g配置橡胶苯乙烯溶液,选用1号转子,用数字黏度计测试其溶液黏度;

GPC测试:设定仪器各部分的工作参数,运行GPC-RI数据采集和处理软件,进行数据采集处理;

1H-NMR分析:以氘代氯仿作溶剂进行测试;

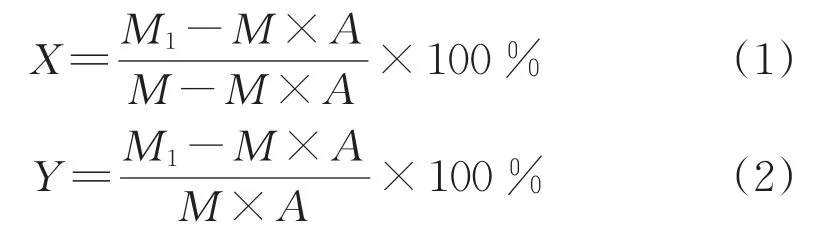

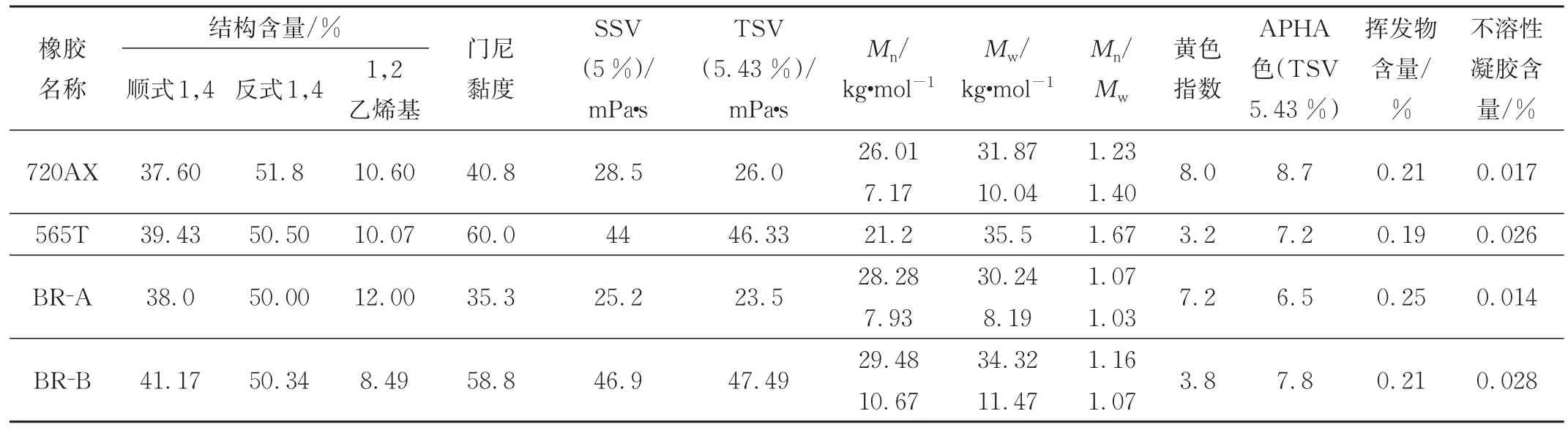

接枝效率和接枝率的测试:取MgABS树脂粒料在专用试管中用丙酮溶解,然后置于振荡器上震荡24h后,在超速离心机上进行分离,离心机转速设定为12 000 r/min,分离时间为1h;离心分离结束后,将试管中的上层清液倒入表面皿中,注意不能将固体粉料倒出,然后在专用试管中再加入适量的丙酮重复一次上述过程;由于丙酮能充分地溶解ABS树脂中未接枝在橡胶大分子链上的SAN聚合物,因此最后得到的沉淀物是SAN橡胶接枝共聚物,将该沉淀物烘干至恒重后称其质量,以M1表示,分别按式(1)和(2)计算:

式中X——接枝效率,%(质量分数,下同)

Y——接枝率,%

M——试验用ABS树脂质量,g

M1——SAN橡胶接枝共聚物质量,g

A——ABS树脂中橡胶的质量分数,%

当前自动气象站在设置时由于为了避免其他因素的影响,一般选择地势较高、较为空旷的区域,因此遭受到雷电干扰的几率会大大提高。因此,在进行自动气象站设立时要依据当地的实际情况进行方案设计。首先要选择合适的接地系统,以消除电击造成的影响。同时设立系统将气象防雷地网同传感器相连接,避免出现扩散电流。其次,在自动气象站设置雷电屏蔽系统,降低雷电造成的危害。

2 结果与讨论

2.1 橡胶性能与结构分析

720AX、565T、BR-A、BR-B 4种橡胶的性能参数如表1所示。由表中数据分析可知,4种胶的反式结构含量基本相同,但720AX略高一个百分点;1,2乙烯基结构720AX与565T的含量基本相同,近似为10%;BR-A含量略高,为12%;BR-B含量略低,为8%。

表1 4种胶的性能参数Tab.1 Performance parameters of four adhesives

2.1.1 橡胶结构含量对聚合反应及ABS性能的影响

(1)反应速率

不同位置上的双键,其反应能力不同。顺式1,4结构含量高时,分子结构稳定,对聚合温度等反应条件要求较高,不易发生接枝反应;反式1,4结构含量高时容易形成清晰稳定的相界面,这是由于其空间位阻较大的原因;1,2乙烯基结构的聚合反应活性最大,约为反式1,4结构的2倍,是顺式1,4结构的4倍。

(2)接枝率及冲击强度

因为相对疏松的分子链排布(1,2乙烯基结构的存在)会使自由基更容易进攻橡胶,使聚合速率加快,有利于本体接枝聚合,提高接枝效率,同时容易发生内接枝(对内包容结构、数量和尺寸影响较大)形成内包容结构。接枝率高,橡胶相在连续相中分布均匀,有利于提高树脂的冲击性能;内包容结构的存在,使树脂获得了更好的冲击性能。1,2乙烯基含量过高,也会造成橡胶的反应速率过快,在短时间内就会达到高的单体转化率,可导致SAN的分子量相对偏低,这对冲击又具有反作用。

(3)黏度及光泽度

1,2乙烯基结构含量的增加,在反应后期更容易产生橡胶交联,使体系黏度增大。1,2乙烯基结构含量高,反应活性增强,橡胶接枝性好,橡胶的粒径变小,两相的相容性好,有利于光泽度的提高;但1,2乙烯基结构含量高,会增大形成内包容结构机会,使ABS树脂中橡胶相的总体积分数相对变大,这在一定程度上也影响了ABS树脂的反光性,造成光泽度下降。

2.1.2 橡胶分子量及其分布对ABS性能的影响

从表1数据还可以看出,橡胶720AX与BR-A、BRB是双峰胶,橡胶565T为单峰胶。

橡胶720AX、BR-A的Mn和Mw都较接近,分子量分布也很相似。橡胶BR-B的Mn在这4种胶里是最大的,Mw也比较大,接近565T,其分子量分布与720AX和BR-A两种胶相当。橡胶565T在这4种胶里Mw最大,而Mn又最小,因此其分子量分布是最宽的。

一般来说,橡胶分子量对聚合过程中形成粒径的大小,流动相与分散相发生相转换的区域变化、体系黏度等都有着很大的关联,影响树脂的冲击强度、韧性、加工流动性和光泽度等性能。

(1)冲击性能

橡胶粒径大,耐冲击性好。双峰橡胶中含有大小不同的分子量,分子量较大的部分可使橡胶在受到外力作用时诱发产生银纹;分子量较小的部分可使橡胶诱发形成剪切带。银纹和剪切带的协同作用可使ABS冲击性能大幅提高。

(2)流动性能

橡胶分子量大,其力学性能高;然而分子量大,分子间的作用增强,限制了聚合分子间的相对移动,加工困难。小分子量部分不仅本身的黏度小、流动性好,而且在大分子间还起到润滑剂的作用。橡胶分子量分布宽和双峰胶中小分子的存在,有利于流动加工。

2.1.3 橡胶黏度对ABS性能的影响

从黏度数值来看,720AX与BR-A橡胶的门尼黏度为同一级别,属于低门尼黏度;565T和BR-B橡胶的门尼黏度在同一级别,属于高门尼黏度。从几种胶的溶液黏度来分析,720AX与BR-A也属于低黏度胶,565T和BR-B胶的溶液黏度相对较大。

(1)冲击性能

黏度是影响聚合体系的一个重要指标。橡胶相颗粒通过部分接枝形成必要的界面黏结力,促使胶粒均匀分散于基体中。橡胶相的颗粒尺寸、粒子分布以及两相间的界面黏结力,对ABS树脂影响巨大。张璐[7]认为,门尼黏度值反映的是橡胶加工性能的好坏和分子量高低以及分布范围的宽窄。橡胶的门尼黏度值高,表明橡胶分子量大,冲击性好,可塑性差;反之则说明橡胶分子量小、冲击性低、可塑性好。

(2)相转变

橡胶黏度大,流动性差,当SAN的分子量及数量达到一定值后,在剪切力的作用下橡胶粒子间发生分离后,在接枝SAN与游离SAN的界面黏结力作用下,橡胶粒子与橡胶粒子间很容易被游离SAN隔离开,使橡胶相成为分散相,而游离SAN则变成连续相。因此,橡胶黏度大,相转变在聚合中形成的早,反之,则需要的时间相对较长。

(3)聚合反应

由于本体聚合反应在聚合后期体系黏度急剧升高,反应器搅拌负荷增大,因此橡胶溶液黏度是ABS制备过程中比较重要的一个影响因素。在溶胶过程中对胶液黏度的控制要选择适当的范围,黏度过小起不到增韧效果,黏度过大不易对橡胶粒径和分布进行有效控制。

2.2 胶液相选择及组成

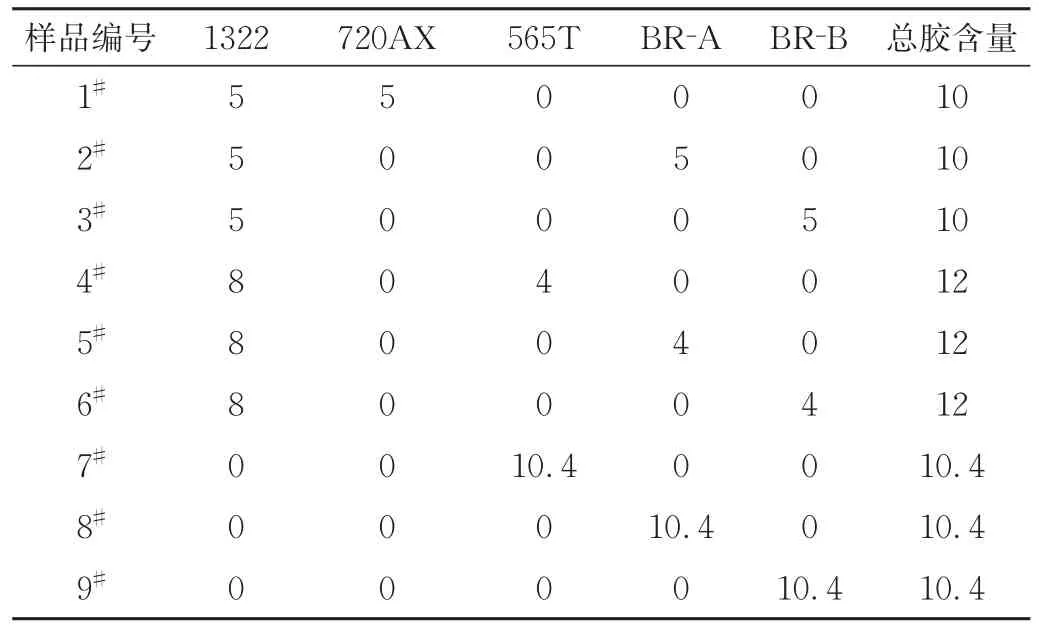

表2中9个胶液配方是分别以ABS8391、ABS8434、ABS3513聚合工艺为基准进行的橡胶替代试验。其中编号1#~3#配方为第Ⅰ组,以ABS8391工艺为基础进行试验;编号4#~6#配方为第Ⅱ组,以ABS8434工艺进行聚合;编号7#~9#配方为第Ⅲ组,以ABS3513工艺进行聚合。ABS8391橡胶相占总胶液质量的10%,且丁苯橡胶与顺丁橡胶配比为1∶1;ABS8434橡胶相占总胶液质量的12%,且丁苯橡胶与顺丁橡胶的配比是2∶1;ABS3513橡胶相占总胶液质量的10.4%,且只采用一种顺丁橡胶。其中1322、720AX、565T橡胶为原配方胶,BR-A、BR-B为替代胶;1#、4#和7#为原配方标样。

表2 ABS样品的胶液配方表 %Tab.2 Glue formula of ABS sample %

2.3 ABS样品性能分析

2.3.1 第Ⅰ组样品结构性能表征

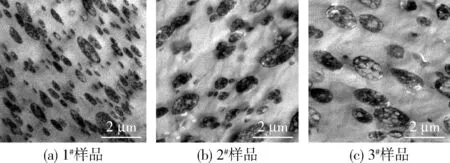

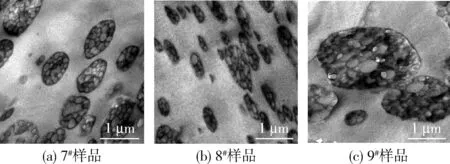

第Ⅰ组样是以ABS8391生产工艺制得的试验样品,其中1#、2#、3#分别使用的是 720AX胶、BR-A胶和 BR-B 胶,1#为 ABS8391标准样,2#和 3#为本次试验的替代评价样。3种样品性能表征如表3所示。

从表3可知,与1#样品相比,2#样品的冲击强度和MFR相差不大,而3#样品有一定差距,这是因为BR-B橡胶分子量大,活性官能团少,使橡胶在聚合时接枝率不足,橡胶颗粒过大且分散不均匀(见图2),使得产品冲击性能下降。同时会使聚合物的黏度增大,从而影响产品的流动性。另外,BR-B胶的门尼黏度和溶液黏度都要比720AX胶和BR-A胶高,这也是在相同聚合条件下3#样品的MFR下降的原因。

图2 第Ⅰ组样品的TEM照片Fig.2 TEM of group I ABS samples

表3 第Ⅰ组ABS产品结构性能Tab.3 Structure and performance of group I ABS samples

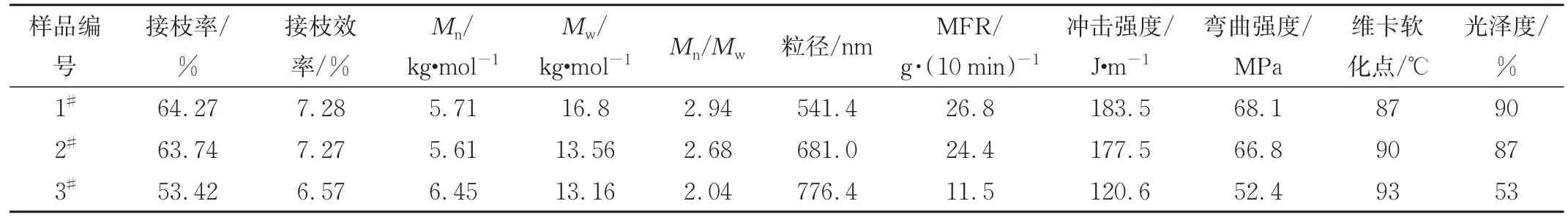

2.3.2 第Ⅱ组样品结构性能表征

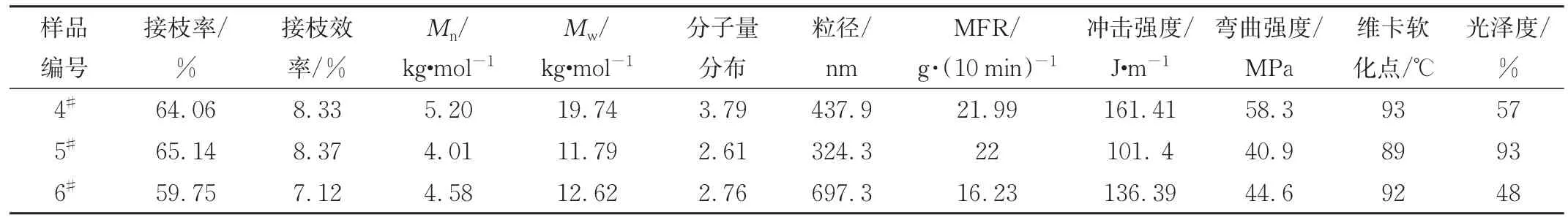

第Ⅱ组样品是以ABS8434的工艺配方为准进行的聚合产品。4#样品使用的是565T胶,为ABS8434的标准样,5#和6#样品分别使用的是BR-A胶和BR-B胶,为本次试验替代评价样。从表4中可知,5#样品的冲击强度是101.4 J/m,MFR是22 g/10 min,与4#样品相比,冲击强度低60 J/m,MFR相当。6#样品的冲击强度是136.39 J/m,MFR是16.23 g/10 min,与4#样品相比,冲击强度低25 J/m,MFR低5.8 g/10 min。5#样品冲击强度低,是因为BR-A胶与565T胶相比,其橡胶黏度低,橡胶分子量小,活性官能团含量高,使橡胶在聚合时接枝率高,造成产品橡胶粒径小所致。6#样品的冲击强度和MFR均低,其原因是BR-B胶的橡胶分子量相对较大、但分子量分布窄,在相同质量含量胶液中,BR橡胶的体积分数和数量含量都相对变少,且橡胶的活性官能团含量低,接枝能力不足,造成接枝后产品中BR橡胶颗粒质量过大。橡胶颗粒变大,粒子在聚合树脂中受周围分子的作用力大,运动能力低,使其流动性变差,MFR偏低。流动性差,会使橡胶相在体系内分布不均一。橡胶体积分数相对变少和橡胶颗粒在连续相中分布不均是造成6#样品冲击性能低的主要原因。图3为4#、5#、6#样品的TEM照片。

图3 第Ⅱ组样品的TEM照片Fig.3 TEM of group Ⅱ ABS samples

表4 第Ⅱ组ABS产品结构性能表征Tab.4 Structure and performance of group Ⅱ ABS samples

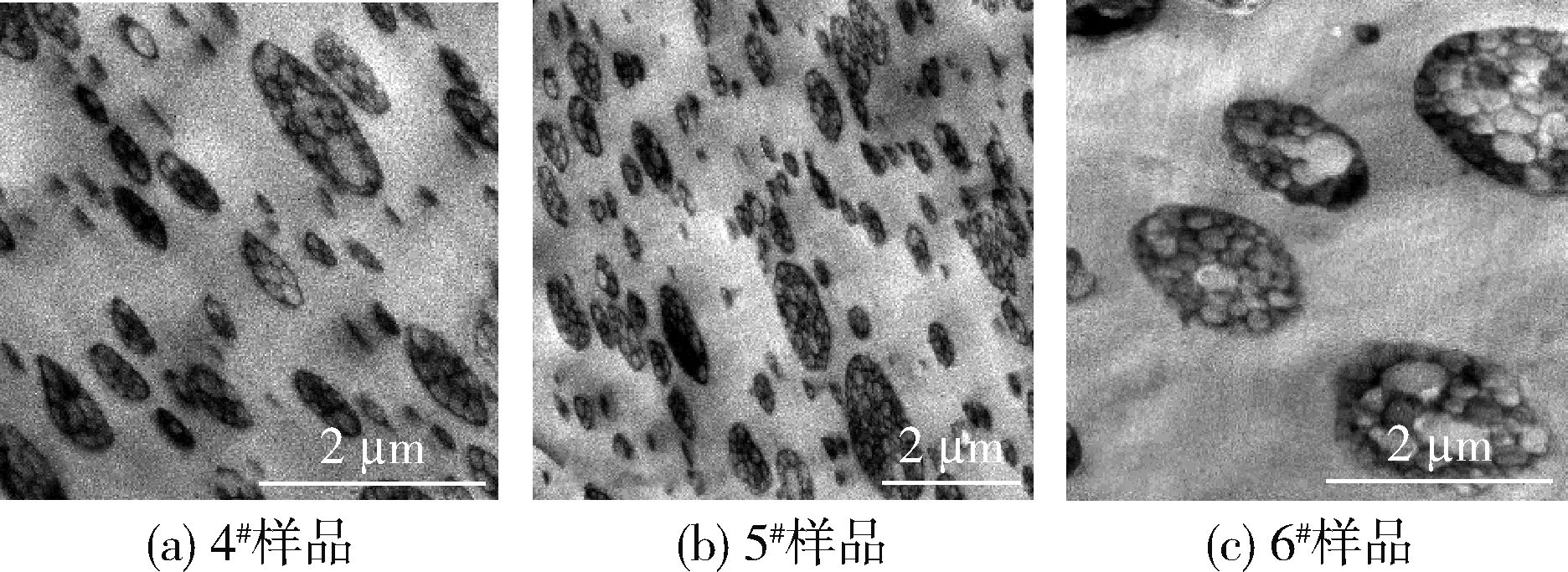

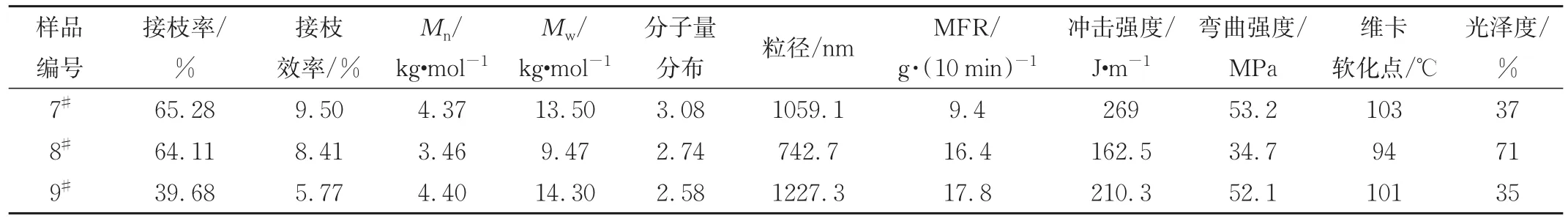

2.3.3 第Ⅲ组样品结构性能表征

第Ⅲ组样品是以ABS3513的工艺配方进行的。其中7#样品使用的是565T胶,为ABS3513的标准样,8#和9#样品分别使用的BR-A胶和BR-B胶,为本次试验的替代评价样。3种样品性能表征,见表5所示,可以看出。8#与7#样品相比,冲击强度低106.5 J/m、MFR高7 g/10 min。8#样品中的BR-A橡胶分子量小,活性官能团含量高、接枝率高,聚合后产品中接枝橡胶的粒径过小,连续相中SAN分子量低,造成聚合树脂的冲击性能达不到标准,样品的MFR超标。

表5 第Ⅲ组ABS产品的结构性能Tab.5 Structure and performance of group Ⅲ ABS samples

9#与7#样品相比,一是接枝率和接枝效率都很低,导致聚合产物中橡胶相分散度低,接枝橡胶的粒径相对增大,橡胶粒子数量相对减少,造成橡胶相与连续相间的相容性低,冲击强度较7#样品下降;二是橡胶相分散不彻底,致使橡胶相体积含量相对减少,相当于胶含量降低,MFR偏高。

从图4可以看出,8#样品的橡胶粒径相对于7#样品小了很多,而9#样品的橡胶粒径相对较大,但数量明显偏少,这与上面的分析也是相一致的。

图4 第Ⅲ组样品的TEM照片Fig.4 TEM of group Ⅲ ABS samples

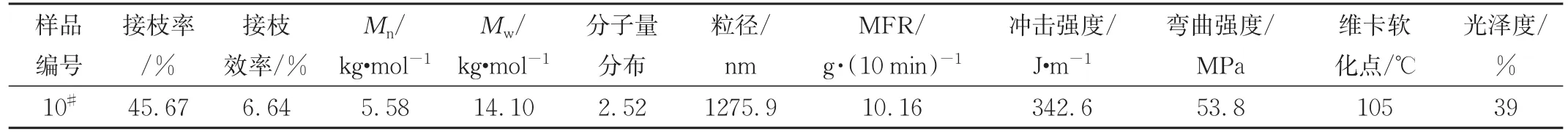

2.4 聚合工艺参数优化及产品结构性能分析

针对BR-B胶的特点及其在ABS3513工艺配方下的产品性能特点,以9#胶液配方,在ABS3513原工艺配方的基础上进行了部分参数优化,将1反链转移剂(图1中标号5)和3反链转移剂(图1中标号7)的用量各减少到原配方用量的50%,3反温度降低3℃。制得10#样品测试结构性能见表6。从10#样品的数据来看,接枝率和接枝效率比9#样品都有了一定程度的提高,分子量略有增加,但幅度不大。冲击强度得到提升,达到了342.6 J/m,比7#样品高出近100 J/m。MFR也降到了10.16 g/10 min,接近7#样品的测试结果。这是因为降低1反链转移剂用量,可有效增大橡胶接枝链长度,便于形成海岛结构,相对提高橡胶相的体积含量;减少3反链转移剂用量和降低3反温度,都有利于连续相分子量增长,缩小分散相与连续相间的相对分子量差距,从而降低相界面间的张力,提高两相间的相容性,使分散相在连续相中分布更均匀。橡胶相体积含量增大和两相间的相容性得到改善,都有利于ABS的韧性增强。

表6 优化工艺参数后用BR-B胶生产ABS3513产品的结构性能Tab.6 Structure and performance of ABS3513 produced with BR-B adhesive after optimizing process parameters

3 结论

(1)生产低冲击强度和高流动性ABS,需要选择门尼黏度低的低顺胶;生产中、高冲击强度低流动性ABS树脂,需要使用高门尼黏度低顺胶;BR-A胶与720AX胶在试验过程中表现的性能差异性很小,可相互替代;

(2)橡胶720AX和BR-A胶乙烯基含量相对较高,橡胶的接枝率高,聚合物中橡胶粒子相对较小,适合生产高光泽度ABS树脂;BR-B胶和565T胶都属于高门尼黏度胶,适合生产冲击强度较高、耐热性好、光泽度低的ABS树脂使用;

(3)BR-B胶的1,2乙烯基含量偏低,橡胶分子量偏高,若替代565T胶,还需进一步进行性能优化。