基于CFD-DEM耦合方法的非牛顿磨料浆体射流特性研究

2022-03-25刘昭辉王治国梁治国

刘昭辉,王治国,梁治国,刘 阳

(1.西安石油大学机械工程学院,陕西 西安 710065;2.咸阳市特种设备检验所,陕西 咸阳 712000)

磨料射流是由固体颗粒(金刚砂、石英砂、陶粒等)与高速流动的水流或高压水流相互混合而形成的液固两相介质射流[1-2]。磨料射流切割和破岩技术已经广泛应用于机械加工、石油、煤炭等工业领域[3-6]。以非牛顿流体作为磨料载液可以形成磨料浆体射流,具有低摩阻、高携沙的优点,在磨料水射流射孔、钻井等领域已广泛应用[7-9]。其中,胍胶是具有高携砂能力的非牛顿流体,已经广泛应用于油田射孔及压裂作业[10]。非牛顿流体和牛顿流体的携砂能力存在差异,因此迫切需要研究非牛顿流体中颗粒的运移规律。

目前,国内外学者针对牛顿流体和基于牛顿流体的多相流环境下颗粒加速行为的研究较多。Ma等人[11]研究了不同磨料浓度和速度的岩石在破岩过程中的损伤和变形特征。Umberto Prisco[12]对磨料水射流中空气-水流动的形成和射流过程进行了数值模拟,获得了磨料水射流在不同部位和出口处的速度和压力的分布情况。由于方程模型自身的局限性,传统的CFD方法在解决固液两相流问题时,对固体颗粒的特性颗粒粒径分布、运动轨迹等不能完全地体现出来。计算流体力学-离散单元法耦合可以对连续介质中固相的运动状态计算分析,能够得到目前实验手段难以获得的信息。章文峰等人[13]和徐启文[14]利用CFD-DEM耦合的方法,分别对不同参数下磨料射流颗粒的加速情况进行了数值模拟,模拟结果与实验结果的误差很小,得到了与实验数据更加吻合的模拟结果。

综上所述,目前对非牛顿流体中颗粒运移规律的研究较少,在磨料射流加速机理的研究中,难以获得准确的固体颗粒信息,因此基于固液两相流理论,我们提出了一种较为合理的数值模拟方法,利用计算流体力学-离散单元法耦合,液相采用连续介质模型,考虑胍胶溶液的流变性,磨料颗粒采用离散单元模型,分别模拟了磨料射流中磨料在清水及0.2%(以质量分数计)胍胶溶液中的运动规律,分析了磨料在射流喷嘴轴线位置处的速度变化情况,并针对不同冲击距离处的磨料分布展开研究,以探究不同的流体参数对射流扩散速度以及磨料颗粒的空间分布和速度的影响。

1 流体流变性

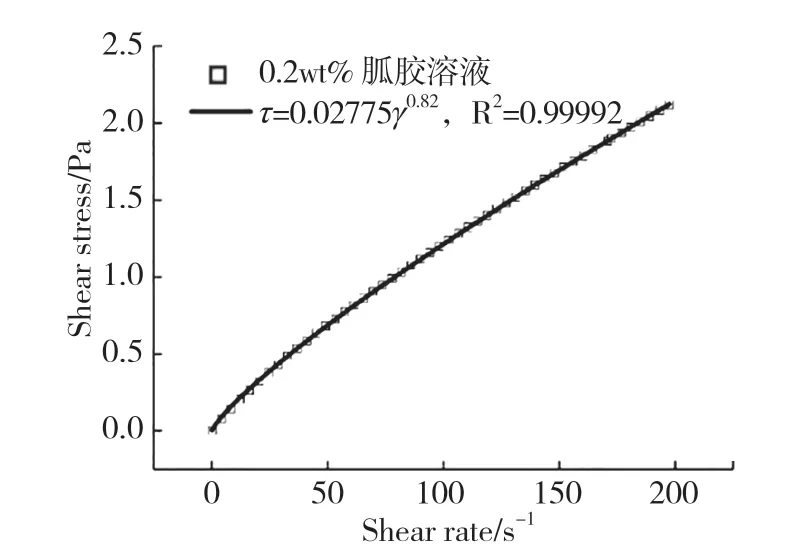

采用ANTON PAAR RheolabQC型流变仪,测量了0.2%胍胶溶液的流变性。图1为21℃时流体剪切应力与剪切速率的关系,由公式(1)中的幂律方程进行拟合:

图1 0.2%羟丙基瓜尔胶溶液的流变性

式中,τ为剪切应;K为稠度指数,是流体平均黏度的度量;n为幂律指数,表示偏离牛顿流体的程度。

2 磨料射流数值的模拟方法

2.1 物理模型的建立及网格划分

磨料射流数值模拟的几何模型如图2所示,喷嘴结构参数为:入口直径D1取62mm,出口直径D2取15mm,收缩段锥角θ取45°,进口段长度L1取300mm,收缩段长度L2取50mm,加速段长度L3取150mm。网格划分如图3所示,运用DEM 软件对颗粒相的运动过程进行模拟计算。计算结果和计算效率的关键是网格尺寸,因此最小网格尺寸应以磨料颗粒半径的3倍为最佳[16]。

图2 磨料射流喷嘴的几何形状

图3 磨料射流计算网格

2.2 模拟相关参数选取

采用计算流体力学-离散单元法(CFD-DEM)相互耦合方法,计算液体相及磨料颗粒在喷嘴内及喷嘴外自由射流区域中的运动状态。选择Realizable k-ε模型作为本次模拟的湍流模型,流体选择清水与胍胶溶液,射流排量设定为5m3·min-1,折合喷嘴入口的流速为27.5m·s-1,出口条件设定为大气压力。

将离散单元中的磨料颗粒简化为球形颗粒模型。设置喷嘴入口为磨料生成位置,数量设置为2000个,并要确保磨料颗粒在运动过程中分布的随机性。时间步长为5×10-7。磨料颗粒的粒径分别取0.25mm、0.5mm。

3 CFD-DEM的模拟结果

3.1 流场模拟结果

由于水和非牛顿胍胶溶液分属不同性质的流体,通过模拟获得的流场信息也不同,这将直接影响颗粒的运动特性,造成不同的预测结果。从图4可以看出,在喷嘴内,流体的速度会在收缩段迅速增加,一直保持在喷嘴外射流核心区域内,之后速度开始降低。在喷嘴外的射流区域,射流会出现等速的核心区域,形状类似一个圆锥状。对比2种流体可发现,胍胶溶液的速度变化在喷嘴外部扩散的角度更大,加速距离也相对较短[17]。

图4 喷嘴内外轴心速度截面的速度分布

从图5可以看出流体在不同喷距的速度差异。2种流体中,射流中心处的流体速度最高,速度从射流中心向两边逐渐减小,呈现尖顶形态分布。对比清水和胍胶这2种不同的流体,可以看出由于射流中心处流体的剪切速率较低,黏度较高,非牛顿胍胶溶液在距喷嘴出口1000 mm处的速度低于清水,说明在喷嘴外,胍胶溶液中心的射流速度降低得稍快。

图5 喷嘴出口不同位置处截面中心流速径向分布

3.2 磨料颗粒的运移结果分析

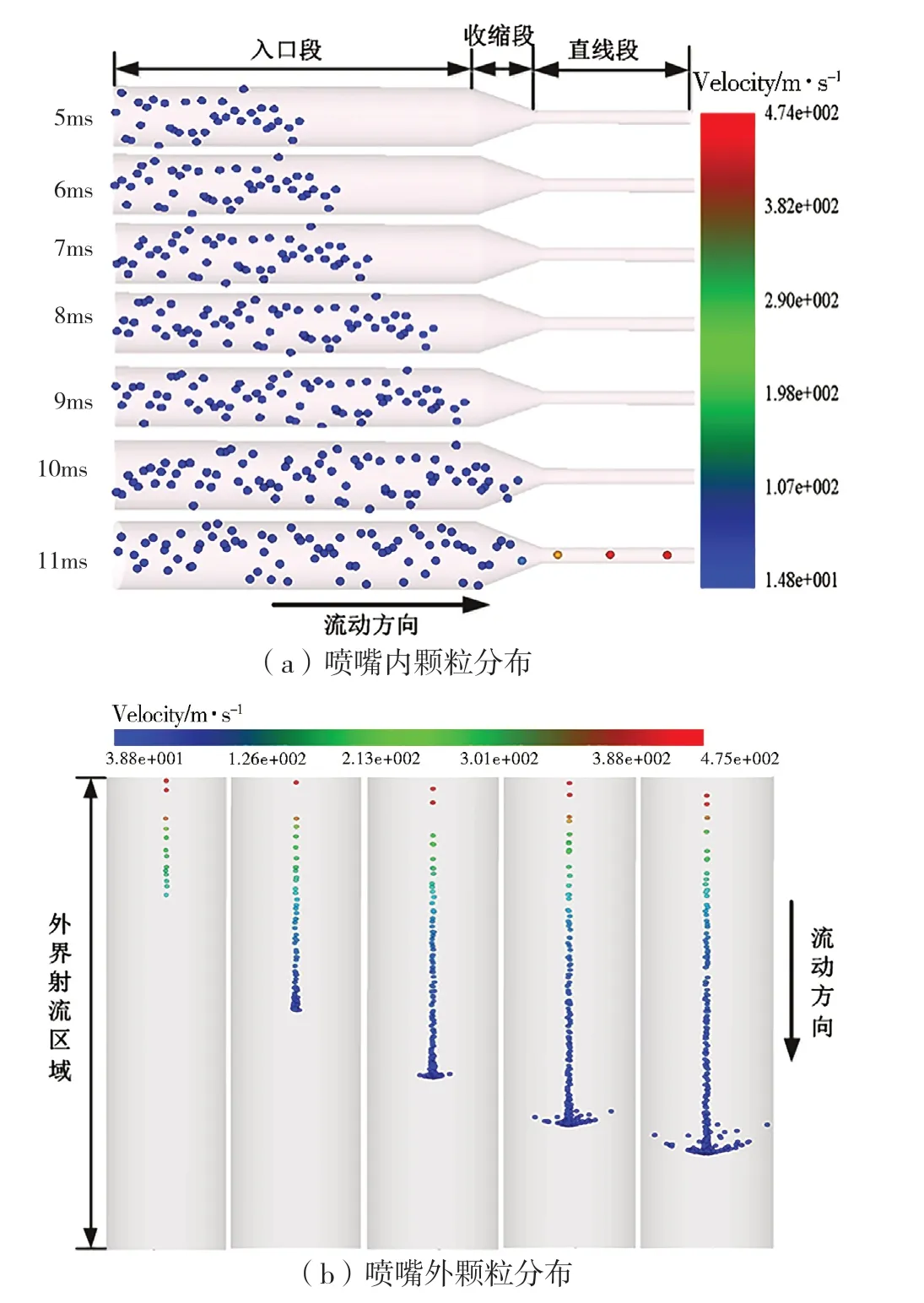

在喷嘴内及喷嘴外的射流区域中,胍胶溶液中磨料颗粒的空间分布如图6所示。在射流的加速作用下,喷嘴外的自由射流区域中,磨料颗粒的主要运动方向与射流方向一致,随射流喷射距离增加,磨料颗粒逐渐沿径向扩散,在自由射流区域中的分布范围增大。对比CFD中对喷嘴外射流的数值模拟结果可知,在靠近射流喷嘴出口的区域,射流中磨料颗粒的分布较为集中;随射流喷射距离增加,在射流的卷吸作用下,射流的宽度不断增加并带动磨料颗粒向径向扩散,因此磨料颗粒运移的空间分布除受自身惯性力的影响外,还受到射流结构变化的影响。

图6 喷嘴内外颗粒的分布

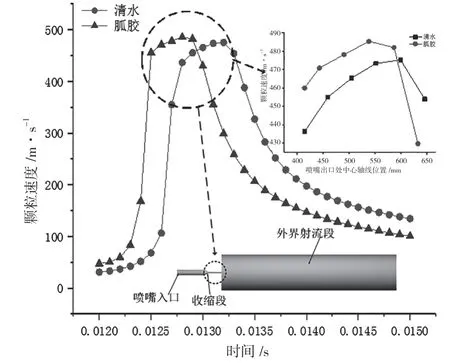

图7是2种溶液中的磨料颗粒速度随时间的变化趋势。在喷嘴内部,胍胶溶液中的磨料颗粒率先加速,这表明胍胶溶液中颗粒的跟随性较好。由于胍胶溶液的黏性作用,在喷嘴收缩段,流体与颗粒之间的滑移速度最小,所以相对于清水,胍胶中的颗粒速度较大。在喷嘴外的射流阶段,胍胶溶液的射流速度逐渐降低,溶液的黏性作用导致颗粒的黏滞阻力增大,颗粒与流体的跟随性好,Stokes数小;而清水中的颗粒的跟随性较差,Stokes数较大,在喷嘴内部颗粒的加速慢于胍胶溶液。

图7 颗粒速度随时间的分布曲线

图8是不同的颗粒粒径随中轴线位置和时间的速度分布。可以看出,在颗粒自身的惯性力和流体曳力作用的影响下,随着粒径增大,流体中颗粒的最大速度降低。在喷嘴外的射流阶段,随着粒径的增大,颗粒的加速距离逐渐增长。

图8 不同粒径颗粒速度随时间的变化

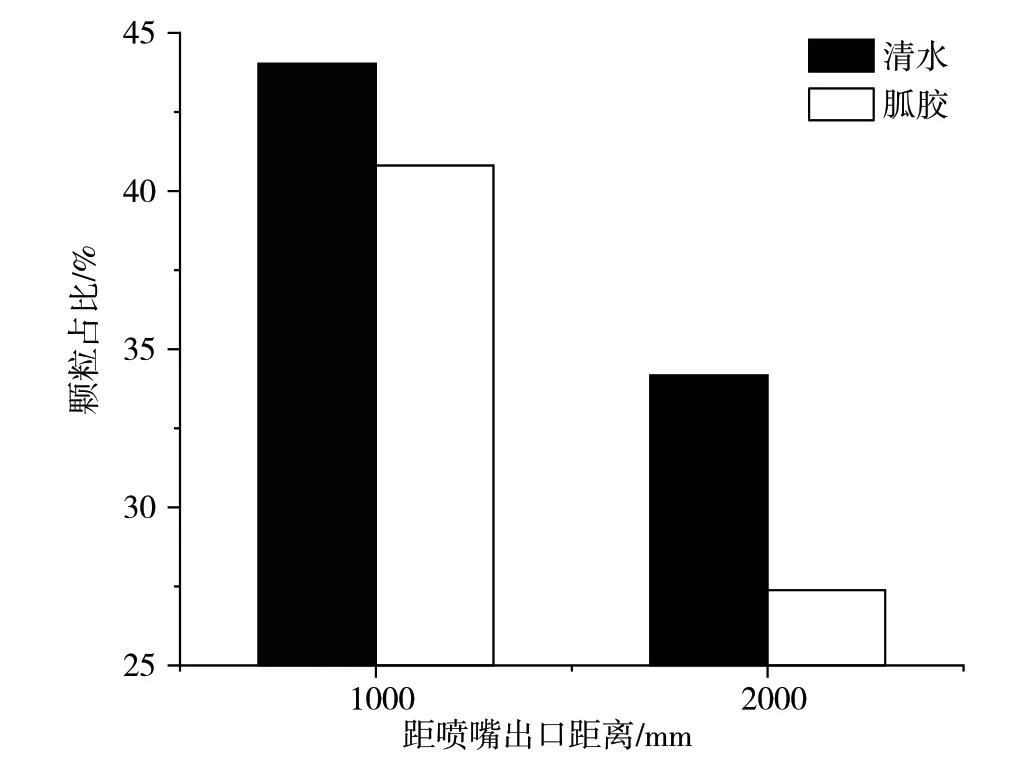

在距喷嘴出口1000mm和2000mm的截面处,清水和胍胶中的颗粒扩散情况如图9所示。随着喷射距离增加,在射流中心处,胍胶溶液的颗粒占比逐渐降低;而在远离射流中心的地方,胍胶溶液的占比大于清水,表明胍胶溶液中会有更多的颗粒随着射流的扩散而向外逐渐扩散。由于胍胶是剪切稀化流体,胍胶溶液在距离射流中心处较远的区域时,黏度会逐渐上升。在不考虑0.2%胍胶和清水密度不同的情况下,黏度越大,Stokes数越低。低Stokes数表明颗粒具有很好的跟随性,所以在胍胶溶液中,更多的磨料颗粒会由射流中心逐渐向外扩散。

图9 喷嘴外射流中心处的颗粒占比

4 结论

对比清水、胍胶这2种流体的加速情况,在喷嘴内部,两者的加速趋势大致相同;在喷嘴外,随着射流扩展,胍胶溶液中心射流的速度减小较快。对比清水、胍胶这2种流体中颗粒的加速情况,在喷嘴的收缩阶段,胍胶溶液中的磨料颗粒加速最快,但在喷嘴外的射流初始阶段,磨料颗粒受流体黏性和自身惯性力的作用,速度率先下降。在清水中,收缩段内颗粒的提速慢,但在喷嘴射流外的初始阶段,颗粒减速是最慢的。

从上述结果可以看出,相比于清水,胍胶溶液会使颗粒速度的加速更快,磨料颗粒的冲击能量更大,同时,其射流扩散效应比清水更高。在石油钻井破岩方面,相比于清水,采用胍胶溶液能够获得更高的颗粒加速效应。