给水泵汽轮机动叶片断裂失效分析

2022-03-25王占文李云飞

张 强,王占文,方 旭,丁 俊,李云飞

(华润电力(沧州运东)有限公司,河北 沧州 061000)

给水泵汽轮机是电厂重要辅机的主要部件之一,在机组中占有重要地位,尤其是单台全容量配置,其可靠性直接影响着整个电厂的安全稳定运行。汽轮机叶片由于工况条件复杂、运行环境恶劣,叶片故障时有发生,严重影响设备安全,其中又以断裂故障尤为严重[1]。因此,对叶片进行断裂原因分析,为避免该类事故具有参考意义。

某电厂给水泵汽轮机动叶片发生断裂,在新投产电厂中是较少见的设备损坏事故,本文介绍了失效原因分析,提出处理措施和建议,为同类型故障分析工作提供参考。

1 故障概况

某机组为350 MW超临界燃煤供热机组,配置单台汽动给水泵。给水泵为HPT350- 370 M-6S/29型多级离心泵;给水泵汽轮机为单缸、冲动、单流、纯凝汽式汽轮机。给水泵汽轮机转子为无中心孔整锻转子,材料为高强度合金钢;动叶片全部采用不调频叶片,第1—3级叶身为直叶片,叶根形式为外包双菌型,叶顶形式为铆接围带。第3级动叶片材料为1Cr12Ni2 W1 Mo1V,对应GB/T 8732—2014《汽轮机叶片用钢》中新牌号为14Cr12Ni2 WMo V。

2020年5月,给水泵汽轮机出现振动突增进而跳机的现象,为了排除暖机不充分等故障原因,进行了升速试验。试验过程中,由于振动增长过快而停机。揭缸检查发现,给水泵汽轮机第3级1根动叶片断裂。

该给水泵汽轮机自2019年11月调试至动叶片断裂,累计运行2 028 h。给水泵汽轮机转子返厂更换新叶片,转子动平衡合格后回装,试运良好。因给水泵组配置为单台全容量泵组,一旦给水泵组发生任何问题,均造成机组非停。为查明该给水泵汽轮机第3级动叶片断裂的本质原因,对损坏进行了断裂失效分析。

2 断裂原因分析

给水泵汽轮机揭缸后发现第3级叶片中(共106片)的封口片组(5片)的逆时针方向(从进汽侧看)最边上一片叶片齐根断裂,留存该断裂叶片(样品编号1)、抽查同批次叶片(样品编号2),经宏观分析后,出汽侧叶根与叶身形线间过渡处的圆滑过渡设计(样品编号3)。对样品1、2、3分别取样,进行宏观检查、化学成分、金相分析、力学性能分析等断裂失效分析[23]。

2.1 宏观形貌与扫描电镜分析

3个样品的宏观形貌见图1。由图1可知,1号样品在紧邻叶根处断裂及叶身碰磨变形严重。

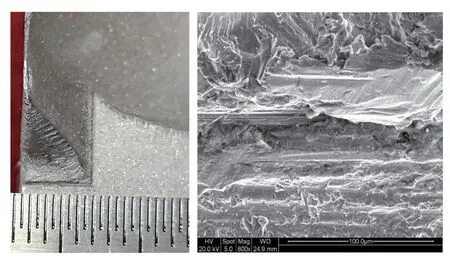

将1号样品断口和断裂源区对应的表面形貌进行扫描电镜观察,见图2。

图2 断裂样品断面形貌及电镜观察

宏观下,断面包括源区、扩展区和终断区。源区为点源,位于出汽侧叶根与叶身形线结合过渡处表面的机加工痕迹底部,该表面存在较粗糙的机加工痕迹,未见腐蚀坑及腐蚀产物等形貌。扩展区面积较大,约占总断面的95%,可见明显疲劳弧线和疲劳条带,其中源区附近的扩展区可见收敛于源区的疲劳条带,进一步印证了源区的位置;扩展区断面明显存在不同氧化色构成的疲劳弧线,这反映了温度波动在断面上留下的痕迹。终断区位于背弧面,面积较小,约占总断面的5%,表明引起样品断裂的静应力较小;断口较粗糙,起伏较大,微观形貌为韧窝。

将2号和3号样品叶根与叶身形线间过渡处表面(简称“过渡面”)进行宏观形貌和扫描电镜观察,见图3、图4。

图3 2号样品过渡面宏观形貌和扫描电镜观察

图4 3号样品过渡面宏观形貌和扫描电镜观察

2号和3号2个样品的过渡面均较粗糙,宏观下明显可见有规则波状起伏的较粗糙的机加工痕迹,微观下可见微小线性等缺陷。样品过渡面存在为了增大圆弧半径而进行的二次加工的痕迹,与叶根表面未圆滑相切,形成了圆弧半径不同的2个过渡面。

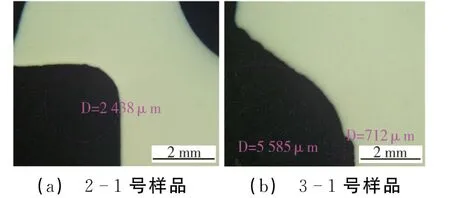

在2号、3号2个样品的过渡面处垂直过渡面各制取1个纵向试样(编号2-1和3-1),在OLY MPUS GX71金相显微镜下进行过渡面的圆弧半径测量,2号样品过渡面的圆弧半径为1.22 mm,3号样品过渡面的2次加工形成的2个圆弧半径分别为0.35 mm和2.79 mm,见图5。

图5 过渡面的圆弧半径形貌及测量结果

2.2 化学成分分析

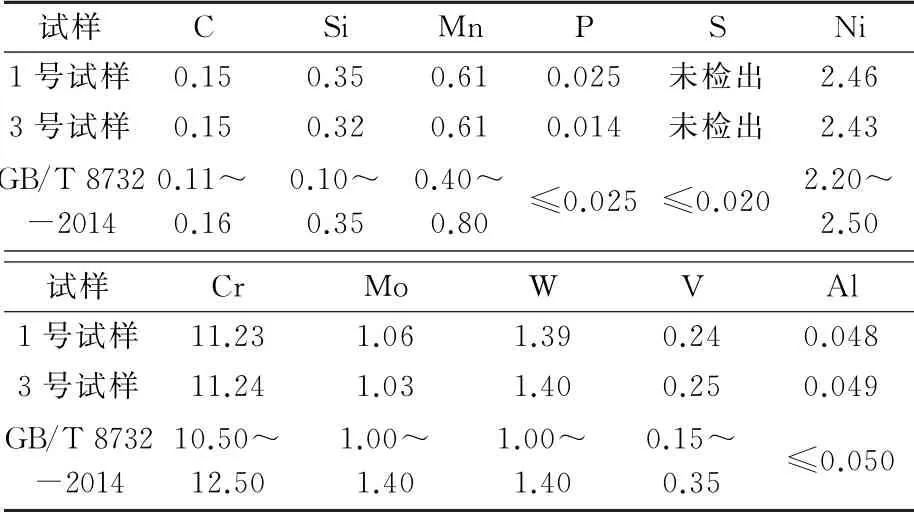

对1号(1号和2号样品为同一批次,检测1号样)和3号样品取样进行化学成分分析,结果见表1。由表1可知,样品的化学成分符合要求[1]。

表1 样品的化学成分分析结果 %

2.3 金相分析

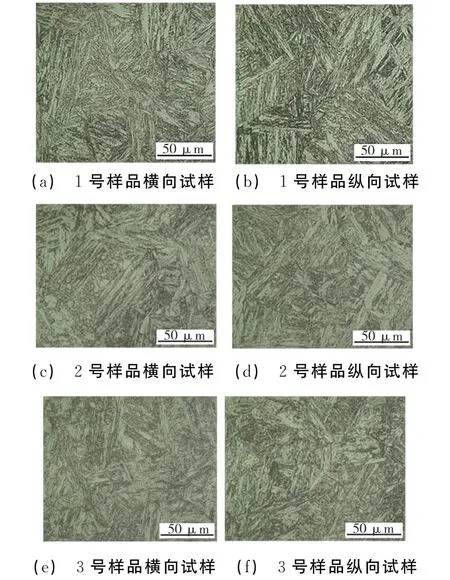

在1号、2号、3号3个样品上各取1个纵向和1个横向金相试样,在OLY MPUS GX71金相显微镜下进行金相组织观察,按照GB/T 6394-2017《金属平均晶粒度测定方法》进行晶粒度评级,由图6可见,3个样品的显微组织均为回火马氏体,无δ-铁素体,晶粒度为5-6级,δ-铁素体含量和晶粒度均符合GB/T 8732-2014的要求,显微组织未见异常[2]。

图6 样品的显微组织形貌

从3个纵向金相试样按照GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显示数检验法》进行非金属夹杂物检验,可见纵向金相试样的非金属夹杂物含量中的A、B、C、D类均<0.5级,符合GB/T 8732-2014的要求。

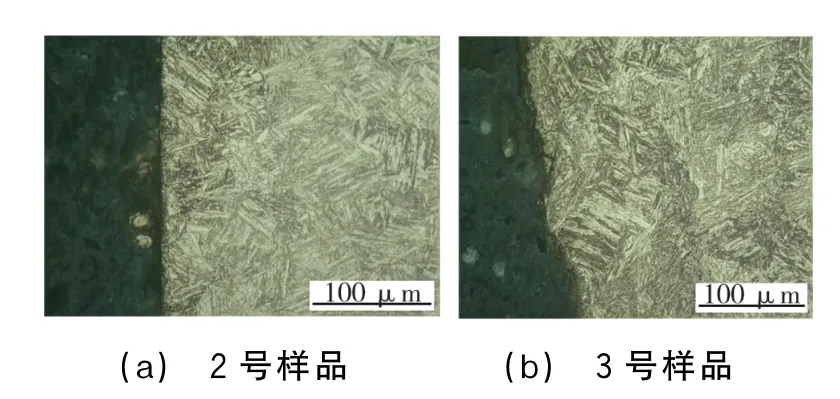

从2号、3号样品过渡面(1号样品已断裂,无法取过渡面试样,1号和2号为同一批次产品,故取2号样品过渡面)的纵向试样在OLY MPUS GX71金相显微镜下进行金相观察,图7可知,2个样品的过渡面较粗糙,有多个小凹坑。

图7 样品过渡面金相组织

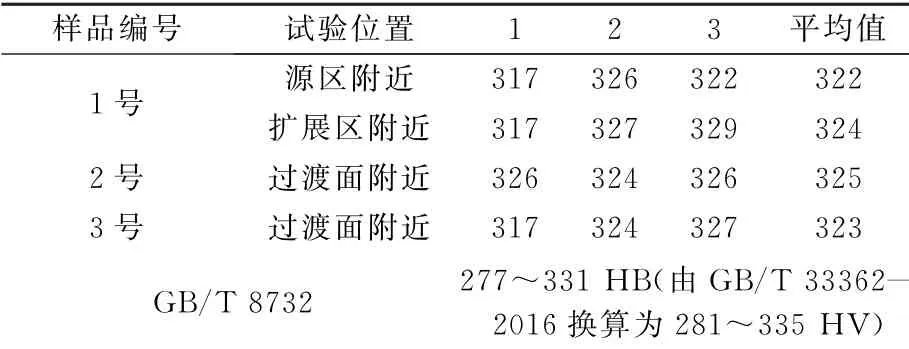

2.4 硬度试验

按照GB/T 4340.1采用FM-700型维氏硬度计对断面过渡面纵向金相试样进行显微维氏硬度试验,试验力100 gf,保持时间15 s,见表2。由表2可见,样品断裂源区及扩展区附近和过渡面附近的显微硬度符合标准的要求。

表2 显微维氏硬度试验结果 HV0.1

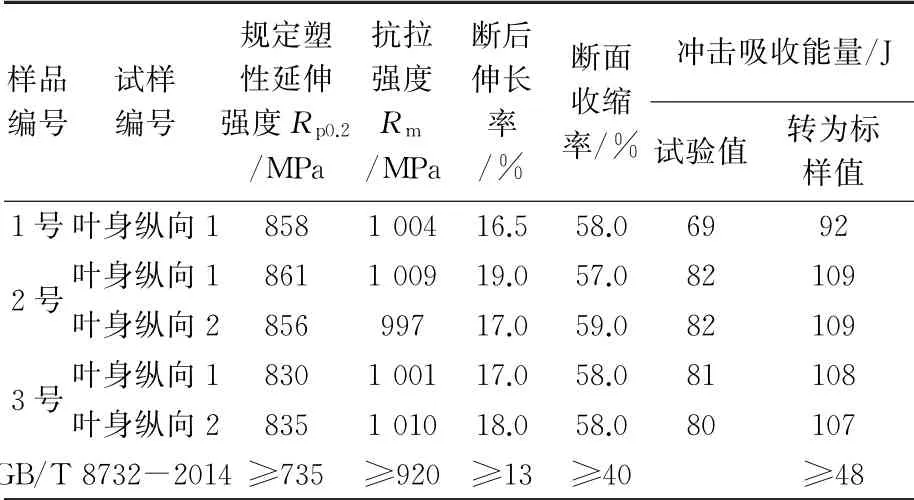

2.5 力学性能试验

在3个样品叶身上制取Φ4 mm的非标拉伸试样、55×10×7.5 mm的冲击试样和硬度试样,分别按照GB/T 228.1-2010《金属材料 拉伸试验第1部分:室温试验方法》、GB/T 229-2020《金属材料 复比摆锤冲击试验方法》和GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》进行试验,结果见表3。

由表3可知。3个样品的室温规定塑性延伸强度、抗拉强度、断后伸长率、冲击吸收能量和维氏硬度均符合GB/T 8732-2014的要求。

表3 拉伸、冲击和维氏硬度试验结果(室温)

2.6 综合分析

1号样品的断裂性质属于高周疲劳断裂,起源于出汽侧叶根与叶身形线间过渡处表面的较粗糙机加工痕迹底部。1号断裂样品与2个对比样品的过渡面均较粗糙,宏观下明显可见有规则波状起伏的较粗糙的机加工痕迹,微观下可见微小线性等缺陷,且3号新样品的过渡面存在为了增大圆弧半径而进行的二次加工痕迹,与叶根表面未圆滑相切,形成了圆弧半径不同的2个过渡面。1号断裂样品由于碰磨变形严重而无法测量过渡面的圆弧半径,2号、3号2个对比样品过渡面的圆弧半径偏小且差异大。

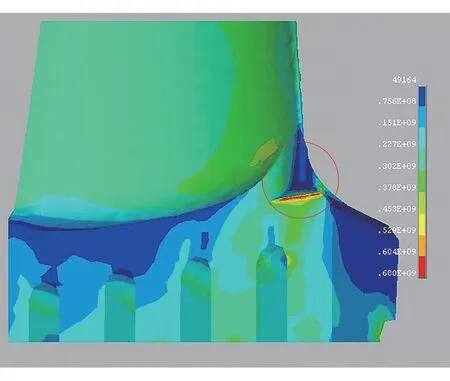

3个样品的出汽侧叶根与叶身形线间过渡处的加工质量欠佳,存在机加工痕迹较粗糙和圆弧半径间差异大等现象。由于样品的出汽侧叶根与叶身形线间的过渡处为几何形状突变结构,样品在运行过程中的最大离心力位于该部位,见图8,该部位存在的较粗糙机加工痕迹且圆弧半径偏小会加剧该部位的应力集中程度,进一步提高了该部位的应力水平,最终发生疲劳断裂[3-5]。

图8 过渡面的离心应力分布

3 处理措施及效果

给水泵汽轮机停运后的宏观检查和停运前波德图趋势分析,对汽轮机组揭缸检查,发现第3级的一片叶片断裂,与生产厂家沟通后,转子返厂更换第三级全部叶片。

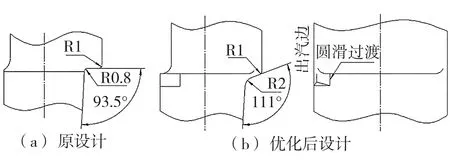

厂家在叶片加工前,对第三级动叶片根槽与叶身出汽侧过渡面进行圆滑优化,增加支撑斜台,增大圆角,减小应力集中,见图9。

图9 叶片过渡面优化前后对比

转子更换新叶片后,经动平衡试验后回装,经过启动前相关试验后正常。在机组检修时,对该级叶片进行宏观和无损检测,未发现异常。

4 结束语

给水泵汽轮机第3级动叶片3号样品的断裂性质属于高周疲劳断裂,起源于出汽侧叶根与叶身形线间过渡处表面的较粗糙机加工痕迹底部,引起叶片断裂的主要原因与出汽侧叶根与叶身形线间过渡处的加工质量欠佳有关,叶片在运行中的离心力及振动应力等的作用下,在较粗糙机加工痕迹底部逐渐萌生疲劳裂纹,并不断扩展,直至瞬间断裂。

根据叶片失效原因分析,建议重要辅机的主要部件选择优质供应商,进行设备监造管理。因叶片设计是生产厂家的重要技术,可要求厂家提供评估报告,以提高主要部件的可靠性。