考虑剪切性能的泡沫沥青混合料配合比设计

2022-03-25董力铭乔向军赵麟昊高世柱李秀君

董力铭,乔向军,赵麟昊,高世柱,李秀君

(1.上海理工大学 环境与建筑学院,上海 200093;2.包头市市政设计研究院,包头 014030)

泡沫沥青冷再生技术因其造价低、资源再利用等优势不断应用于道路维修养护工程,且随该技术发展,冷再生层应用范围逐渐由公路的基层向下面层变化。但近年来,随着气候变暖,持续高温气候时间变长,以及超载重载车辆增多,冷再生下面层承受较大剪应力,在剪力和高温作用下,路面常因泡沫沥青冷再生混合料高温抗剪切性能不足发生车辙病害。传统的泡沫沥青冷再生混合料配合比设计方法,主要通过增加水泥用量、优化混合料级配和控制泡沫沥青用量的方法提高混合料高温抗剪切性能,水泥掺量过高会严重影响混合料低温和疲劳性能,工程中常采用1.5%~2.0%[1-5]。目前国内外优化级配的方法较多,主要通过控制体积参数使集料形成骨架密实型结构提高混合料高温抗剪切性能,如贝雷法、多级嵌挤密实级配设计法和抗剪型级配设计法等[6-9]。2015 年Chomicz-Kowalska 等[10]提出利用期望函数和优化相应变量来确定最佳泡沫沥青用量和水泥用量来提高泡沫沥青冷再生混合料的综合性能,2017 年Kuna 等[11]提出以最优含水量、旋转压实功和集料温度为设计参数的配合比设计方法。但工程中通过掺入新集料的方式使矿料级配完全符合设计级配曲线难度较大;控制泡沫沥青用量是工程中易操作的措施,且泡沫沥青用量对混合料的抗拉强度、抗水损和抗剪切性能均有较大影响。随泡沫沥青用量增加,冷再生混合料抗拉和抗水损性能先提高后下降,抗剪切性能呈下降趋势。传统方法仅采用干湿劈裂试验确定泡沫沥青用量,只能保证混合料的抗拉和抗水损性能,不能提升高温抗剪切性能[12-14]。

因此,为了提高泡沫沥青冷再生混合料高温抗剪切性能,本文基于摩尔-库伦强度理论,提出考虑剪切性能的泡沫沥青用量综合指标来优化配合比设计;同时为解决车辙试验试件成型复杂、耗材多、耗时长等缺陷,提出基于标准马歇尔试件的单轴贯入试验检验混合料高温抗剪切性能。

1 设计指标及试验设计

1.1 确定泡沫沥青用量设计指标

a.确定泡沫沥青用量的传统指标。

目前,国内外确定泡沫沥青用量方法可归纳为:以预估泡沫沥青用量为中值,按一定间隔拌和多组混合料,成型试件并养生,进行干湿劈裂强度试验,选择湿劈裂强度最大,且干劈裂强度和干湿劈裂强度比(ITSR)均满足要求的泡沫沥青用量为最佳泡沫沥青用量 ω1。对于传统设计指标,由干湿劈裂强度和ITSR 确定泡沫沥青用量,仅保证混合料的抗拉和抗水损性能,未考虑抗剪切性能,难以从设计上保证混合料有较好的高温稳定性。

b.确定泡沫沥青用量的抗剪指标。

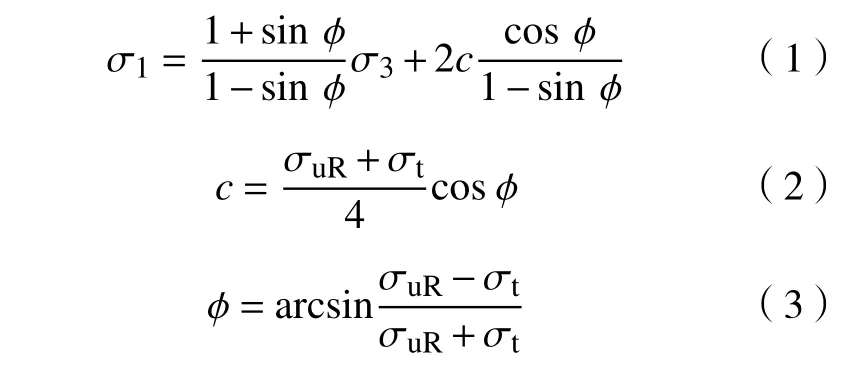

根据摩尔-库伦强度理论,泡沫沥青冷再生混合料抗剪强度等于黏聚力与摩阻力之和,根据王开凤等[15]的研究,当矿料级配和水泥用量确定时,抗剪强度主要受黏聚力影响,泡沫沥青用量对黏聚力影响程度远大于内摩擦角。因此,通过研究泡沫沥青用量对黏聚力的影响规律可间接表征其对抗剪强度的影响规律,可由最大黏聚力cmax表征混合料的最佳抗剪切性能,确定最佳泡沫沥青用量 ω2。已知通过三轴试验,可根据式(1)求出黏聚力c和内摩擦角 φ。为简化计算,本文利用简易三轴力学模型[16]计算混合料抗剪强度参数,将三轴试验简化为无侧限的单轴抗压试验和单轴抗拉试验,对于单轴抗压试验,σ3=0,σ1=σuR(无侧限抗压强度);单轴抗拉试验,-σ3=σur(单轴抗拉强度),σ1=0。由于单轴拉伸试验不易实施,可采用间接拉伸试验替代,即选择劈裂强度 σt代替单轴抗拉强度 σur,因此以 σuR和 σt为直径绘制两个摩尔应力圆,即可求得抗剪强度参数c和 φ。其中参数c和 φ的计算如式(2)和式(3)所示。

式 中:c为混合料黏聚力,MPa;φ为内摩 擦角,°;σuR为混合料抗压强度,由无侧限抗压强度表征,MPa;σt为混合料抗拉强度,由劈裂强度表征,MPa。

1.2 基于马歇尔试件的单轴贯入试验设计

目前国内外常选用车辙试验和标准单轴贯入试验表征混合料高温抗剪切性能,但这两种试验方法均存在试件成型复杂、耗材多、耗时长等缺陷。为解决车辙试验和标准单轴贯入试验的缺陷,根据有关研究成果[17-19],对于AC-20 级配,当试件高度大于50 mm 时,混合料的抗剪强度随试件高度变化已趋于稳定;试件中沿径向分布的各应力在试件高度50 mm 处已基本为零;压头直径为最大公称粒径1.5 倍时效果最佳;对于最大公称粒径为19 mm 的泡沫沥青冷再生混合料,本文基于成型方便、操作简单的标准马歇尔试件进行单轴贯入试验,探索贯入荷载能否作为评价冷再生混合料高温抗剪切性能的指标。同时,为研究温度和车速对混合料高温抗剪切性能的影响,确定试验温度为20,40,60 ℃,贯入速率为1,2,5 mm/min。

参照规范[20]成型和养护马歇尔试件,养护后的试件满足:直径(101.6±0.25)mm,高度(63.5±1.3)mm;将试件分别放置在20,40,60 ℃的环境中保温6 h,并将万能试验机实验舱内温度调至试验温度;将试件放在试验台底板中心,上升底座使试件与直径为28.5 mm 的压头恰好接触,启动加载按钮,按设计贯入速率施加压力,直至试件破坏,记录最大贯入荷载。每组试验取4 个试件的贯入荷载均值,当存在某测定值与均值之差大于标准差k倍时,应舍去,并补充试验,试件数目为4,5 和6 时,k值取1.46,1.67 和1.82。

2 配合比设计

2.1 沥青发泡特性试验

本文选取镇海AH-70 沥青参照规范[20]进行发泡试验,确定该沥青的最佳发泡条件,具体试验结果如表1 所示。

表1 沥青最佳发泡条件Tab.1 Optimum foaming conditions of asphalt

2.2 矿料级配设计

为设计适用于重载公路下面层的泡沫沥青冷再生混合料,提高混合料高温抗剪切性能,同时兼顾干缩和低温性能,本文统一选取水泥的用量为1.8%。

为提高混合料高温抗剪切性能,本文参照杜顺成[21-22]提出的高抗剪密实型级配设计法设计矿料级配(命名级配Z),该级配粗集料和粉料含量较高,细集料含量较低,形成的粗集料骨架剪切模量较大,充分考虑混合料的剪切性能。同时验证确定泡沫沥青用量新方法和基于马歇尔试件单轴贯入试验的适用性,选取中粒式推荐级配范围中值[23](命名级配S)作为参照。设计级配曲线如图1 所示。为减少干扰因素对试验结果的影响,统一确定铣刨料、新料和水泥的比例分别为80∶18.2∶1.8。

图1 设计级配曲线Fig.1 Gradation design curve

2.3 拌和用水量和最大干密度

按照JTG E51 中T0804 规定的试验方法,对级配S 和级配Z 进行击实试验,试验结果如图2所示。根据李秀君等[24]的研究,本文取泡沫沥青冷再生混合料最佳含水量的80%为最佳拌和用水量。

图2 击实试验结果Fig.2 Compaction test results

2.4 泡沫沥青用量确定

a.传统方法确定泡沫沥青用量

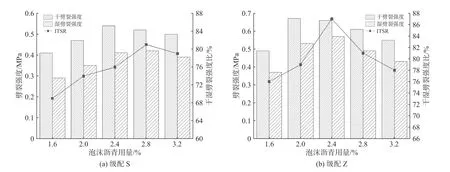

本文根据旧沥青含量和合成级配特点,参照规范[20],拟定泡沫沥青用量为1.6%,2.0%,2.4%,2.8%和3.2%配制冷再生混合料,进行干湿劈裂试验,试验结果如图3 所示。

图3 干湿劈裂试验结果Fig.3 Dry-wet splitting test results

由试验结果可知,对于级配S,当泡沫沥青用量为 2.8%时,混合料具有最大湿劈裂强度,且干劈裂强度和ITSR 均较高,即按照传统方法确定级配S 混合料最佳泡沫沥青用量为2.8%;同理,级配Z 混合料最佳泡沫沥青用量为2.4%。对比级配S 和级配Z 发现,级配S 混合料最佳泡沫沥青用量大于级配Z,主要因为级配S 细集料含量高,需更多的泡沫沥青与之形成沥青胶浆,但较多沥青胶浆的混合料温度敏感性高,在高温和重载作用下易发生剪切变形。对比两种级配混合料的干湿劈裂强度,级配Z 的干湿劈裂强度和干湿劈裂强度比均比级配S 高。这主要是因为级配Z 在设计时充分考虑骨架抗剪切性能和密实性,在外荷载作用下,嵌挤骨架充分发挥作用。同时,较好的密实性能防止水分进入混合料,降低荷载与水的耦合作用,提高混合料的抗剪切和抗水损性能。

b.基于最大黏聚力确定泡沫沥青用量。

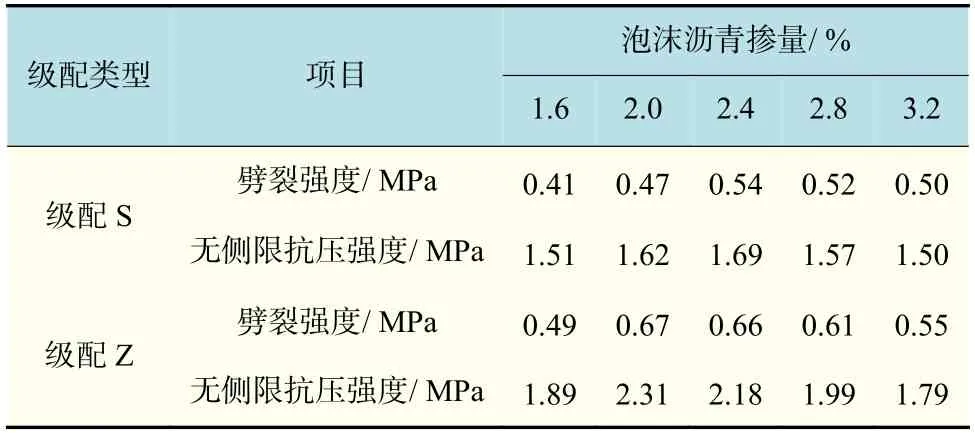

按泡沫沥青掺量为1.6%,2.0%,2.4%,2.8%和3.2%配制冷再生混合料,在25 ℃下进行劈裂强度试验和无侧限抗压强度试验,结果如表2 所示。由式(1)和式(2)计算级配S 混合料和级配Z 混合料的内摩擦角和黏聚力,结果如图4 所示。

表2 混合料劈裂强度和无侧限抗压强度(25 ℃)Tab.2 Splitting strength and unconfined compressive strength of mixture(25 ℃)

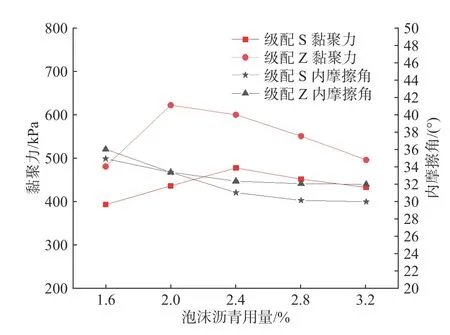

由图4 可知,随泡沫沥青用量增加,级配S 混合料和级配Z 混合料的黏聚力均呈现先增大后减小,内摩擦角均为减小的趋势。这主要是因为当泡沫沥青用量较低时,随泡沫沥青用量增加,能与细集料形成较好的泡沫沥青胶浆,并以点焊的形式分散在混合料中,起到较好的填充和黏结作用,提高混合料的黏聚力。当泡沫沥青含量过高时,胶结料中存在较多的自由沥青,降低胶浆料的黏聚力。铣刨料和集料表面粗糙,而泡沫沥青在骨架间起到润滑作用,因此,骨料间的内摩擦角随泡沫沥青用量增加呈现单调减小的趋势。根据试验结果,以最大黏聚力为指标,确定级配S 和级配Z 的最佳泡沫沥青用量分别为2.4%和2.0%。

图4 不同泡沫沥青用量下混合料黏聚力和内摩擦角Fig.4 Cohesion and internal friction angle of mixtures with different foamed asphalt dosages

c.确定泡沫沥青用量的综合指标。

对比传统指标和最大黏聚力指标,传统指标确定的泡沫沥青用量偏大,最大黏聚力指标偏小。这是因为传统指标考虑混合料的抗水损性能,除部分泡沫沥青与细集料形成沥青胶浆,起到黏结作用外,多余的泡沫沥青以沥青团和自由沥青的形式填充到微小空隙中,阻止水分进入,提高抗水损性能,但过多的泡沫沥青会严重影响其高温抗剪切性能。而最大黏聚力指标主要考虑胶结料黏聚力,降低胶结料中自由沥青含量,提高胶结料黏聚力,且未有多余沥青对微小空隙进行填充。因此,有利于提高混合料高温抗剪切性能,但试件空隙率增大,水分易渗入,产生水损害。在兼顾抗拉、抗水损和抗剪切性能的条件下,本文提出确定泡沫沥青用量的综合指标,即取泡沫沥青用量 ω1和 ω2的均值为混合料最佳泡沫沥青用量,如式(4)所示。按照式(4)确定级配S 和级配Z 的最佳泡沫沥青用量分别为2.6%和2.2%,介于传统指标和最大黏聚力指标之间,较传统指标,减小了泡沫沥青用量,降低工程成本。

3 混合料高温抗剪切性能和抗水损性能分析

3.1 基于马歇尔试件单轴贯入试验结果分析

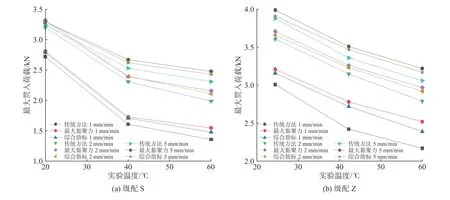

为对比不同方法设计的混合料抗剪切性能,探索试验温度和贯入速率对混合料抗剪切性能的影响规律,本文将单轴贯入试验结果整理如图5所示。

图5 不同温度和贯入速度下的最大贯入荷载Fig.5 Maximum penetration loads at different temperatures and penetration velocities

由图5 可知,级配Z 的抗剪切性能优于级配S,此外不同级配的冷再生混合料抗剪切性能均存在类似规律:当温度和贯入速率相同时,最大黏聚力指标最佳,综合指标次之,传统的指标最差,且最大黏聚力指标与综合指标差距较小;随温度升高,不同方法设计的混合料抗剪切性能均呈现先快后慢的下降趋势,且混合料抗剪切性能的差距变大,传统指标较最大黏聚力指标和综合指标,混合料抗剪切性能较差;随贯入速率增加,不同方法设计的混合料抗剪切性能均呈现上升趋势。分析原因,主要因为随泡沫沥青用量增加,混合料中存在较多的沥青团和自由沥青,导致胶结料间的黏聚力减弱,集料间的内摩阻力减小,削弱抗剪切性能,且削弱作用随泡沫沥青用量的增加而加剧。当温度小于40 ℃时,随温度升高,胶结料中的沥青和自由沥青黏度急剧下降,导致胶结料黏聚力急剧减小,集料间的润滑作用加剧,混合料抗剪切性能快速下降;当温度大于40 ℃时,胶结料黏聚力已处于较低水平,变化幅度小,沥青在集料间的润滑作用也趋于稳定,因此混合料抗剪切性能下降速率降低。泡沫沥青冷再生混合料是一种黏弹性材料,由Burgers 黏弹性模型[25]可知,变形速率的增加可显著提高混合料的强度特性,在其他条件相同时,静载或加载速率越小,混合料力学强度越差。因此,当贯入速度为1 mm/min 时,混合料抗剪切性能较差。在不同温度和贯入速率条件下,通过对比不同方法设计的混合料贯入试验结果,本文提出的综合指标优于传统指标,能有效提高混合料抗剪切性能。

由以上研究可知,基于马歇尔试件的单轴贯入荷载能明显区分不同级配和设计方法下混合料的抗剪切性能。当试验条件为贯入速率1 mm/min,温度60 ℃时,混合料的抗剪切性能区分度大,可有效避免因试验操作因素影响结果,因此,该条件为最佳试验条件。

3.2 最大贯入荷载与动稳定度关系分析

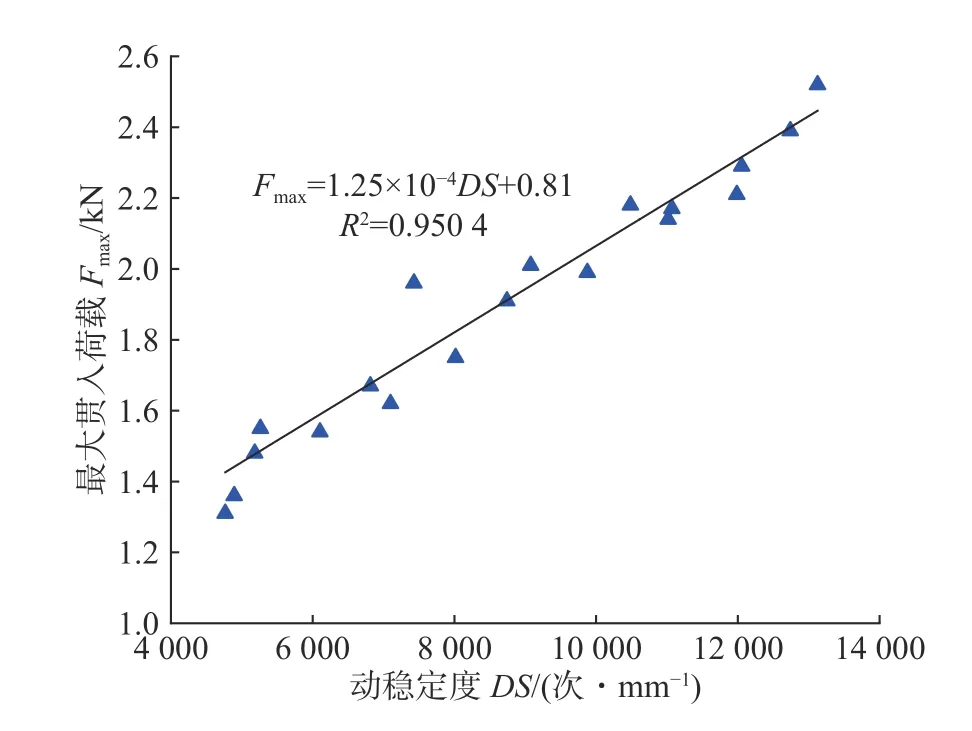

通过前文研究结果,基于马歇尔试件的单轴贯入试验能有效评价泡沫沥青冷再生混合料高温抗剪切性能,且该方法成型试件方便,耗材少,耗时短。但规范[23]仅对车辙试验动稳定度提出要求,未对混合料抗剪切强度或贯入荷载的限值进行规定。因此,只能横向对比不同混合料间的抗剪切性能,不能用于评价混合料抗剪切性能是否满足路用性能要求。本文尝试建立马歇尔试件贯入荷载与动稳定度的关系,以动稳定度限值为参考,提出基于马歇尔试件的最大贯入荷载限值,用以评价混合料高温抗剪切性能是否满足要求。

本文取不同方法设计的级配S 和级配Z 混合料最大贯入荷载Fmax(60 ℃、1 mm/min)和动稳定度DS(60 ℃),同时为增加数据样本,探索规律,结合多级嵌挤密实级配法[26]设计的冷再生混合料动稳定度和最大贯入荷载,研究贯入荷载与动稳定度的关系,结果如图6 所示。

图6 最大贯入荷载与动稳定度拟合关系Fig.6 Fitting relation between maximun penetration load and dynamic stability

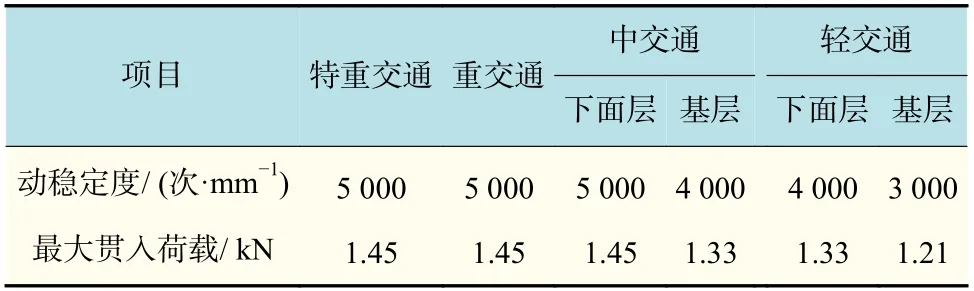

由图6 可知,基于马歇尔试件的最大贯入荷载与车辙试验的动稳定度存在较好的线性关系,其相关系数R2=0.950 4>0.9,进一步证明基于马歇尔试件的单轴贯入试验能有效评价泡沫沥青冷再生混合料抗剪切性能。同时,根据规范[20]中对不同交通等级公路基层及下面层泡沫沥青冷再生混合料动稳定度的要求,提出最大贯入荷载限值要求,如表3 所示。

表3 基于马歇尔试件的最大贯入荷载限值要求Tab.3 Maximum penetration load limit requirement based on Marshall specimen

由表3 和图5 可知,对于级配S,传统指标设计的混合料高温抗剪切性能不满足中等以上交通条件下面层的要求,只满足中等交通基层及轻交通下面层和基层要求。但若以综合指标或最大黏聚力为指标设计混合料,其高温抗剪切性能则满足限值要求;而级配Z 不论选择传统指标还是综合指标设计混合料,均能满足规范限制要求。由此进一步证明,以综合指标确定泡沫沥青用量,可有效提高混合料高温抗剪切性能。同时,用于重载公路下面层的混合料级配应进行针对性设计,仅满足规范规定的级配范围进行施工,往往不能满足现实条件对下面层混合料性能的要求。

3.3 抗水损性能分析

因本文提出的泡沫沥青用量综合指标对混合料抗水损性能有一定削弱,因此,本文选择ITSR对不同方法设计的混合料抗水损性能进行验证,结果如图7 所示。

图7 不同方法设计的混合料干湿劈裂强度比Fig.7 Dry-wet splitting strength ratio of mixtures designed by different methods

由图7 可知,不同方法设计的泡沫沥青冷再生混合料抗水损性能有较大差异,其中传统设计方法水稳定性最好,以最大黏聚力指标设计的混合料水稳定性较差,综合指标介于二者之间。主要因为传统指标确定的泡沫沥青用量较高,除部分泡沫沥青与胶结料形成沥青胶浆,以点焊的形式分布在混合料中起黏结作用外,另一部分泡沫沥青则以沥青团和自由沥青的形式填充到混合料空隙中,减小混合料空隙,有效防止水分进入空隙中形成动水压力;而最大黏聚力指标确定的泡沫沥青用量较少,主要用于形成沥青胶浆分散在混合料中起黏结作用,无多余沥青填充到空隙中,混合料空隙率较大,易发生水损害;而综合指标介于二者之间,同时考虑了抗水损性能和高温抗剪切性能。

对比级配S 和级配Z 混合料抗水损性能,不同设计方法对级配Z 和级配S 作用规律类似,以综合指标确定泡沫沥青用量的混合料抗水损性能受到一定削弱,但削弱幅度不大,满足规范对ITSR 不小于75%的要求[23]。级配Z 抗水损性能整体上优于级配S,因此,建议当以综合指标确定泡沫沥青用量时,可选择密实性较好的级配,提高泡沫沥青冷再生混合料抗水损性能。

4 结 论

本文通过对传统泡沫沥青冷再生混合料配合比设计方法和车辙试验进行分析,引入抗剪切设计指标和单轴贯入试验,为设计和检验高抗剪泡沫沥青冷再生混合料开展试验研究,得出以下主要结论:

a.提出了泡沫沥青用量综合指标,综合考虑抗拉、抗水损和抗剪切性能,在混合料抗水损性能满足规范要求的同时,有效提高混合料高温抗剪切性能,且减少泡沫沥青用量,降低工程造价。

b.提出了基于标准马歇尔试件的单轴贯入试验,有效评价混合料高温抗剪切性能,并且贯入速率1 mm/min,试验温度60 ℃为最佳试验条件;基于马歇尔试件的最大贯入荷载与动稳定度存在较好的线性相关,以动稳定度规范限值推算出贯入荷载限值要求,为该评价方法的应用提供限值参考。

c.以综合指标优化配合比设计,建议选择密实性较高的矿料级配,可有效提高混合料高温抗剪切性能,同时保证混合料抗水损性能满足规范要求。

d.下一阶段应针对优化后的配合比开展实际工程应用,并且进行长期性能的观测和调查,通过反馈数据信息对配合比设计方案进行改进。