新型综采支架回撤用滑轨装置的设计与应用

2022-03-24毛贺明

毛贺明

(焦作煤业集团赵固(新乡)能源有限责任公司,河南 新乡 453634)

0 引言

随着近年来科技水平的不断发展,煤矿综采设备逐步趋向于重型化、自动化、智能化。液压支架单体体积和重量越来越大,随之而来的难题便是设备的回撤安装施工。综采工作面回采结束后能否快速回撤,是影响矿井生产衔接任务及矿井产量的重要因素。大采高工作面设备种类多、数量多、重量大,在回撤时环节多且面临很多技术难题,如顶板控制、回撤通道施工、支架拆解运输等。为提高工作面回撤效率,降低回撤过程中安全事故率,以赵固一矿18020工作面为研究对象,对传统工作面回撤方案主要存在的问题进行分析研究,并根据实际生产情况对传统回撤方案进行优化。

1 工程概况

18020工作面位于矿井西八盘区,东为已回采结束的18011工作面,西为未回采18030工作面,南为西风井工业广场和北翼三条大巷保护煤柱,北为F25断层尖灭端。18020工作面为矿井首个一次采全高工作面,开采煤层为二1煤层,煤层厚度6.1~6.5 m,平均厚度6.4 m,煤层倾角2°~6°,二1煤层结构简单,局部含有夹矸。采用倾斜长壁一次采全高综合机械化采煤法,后退式回采,全部垮落法处理采空区。18020工作面倾向长度205.5 m,共安装103架,其中安设中间液压支架ZY18000/30/65D型94架,过渡液压支架ZYG18000/29/60D型2架、ZYT18000/26/53D型端头排头液压支架3架、ZYT18000/29/60D型端头排尾液压支架3架、ZYT13000/25/50D型端头液压支架1架。MG900/2245-GWD型采煤机1台、SGZ1200/2000型刮板输送机1部、SZZ1000/400型转载机1部、PCM400型破碎机1部、PCM160型破碎机1部、ZY1100迈步自移装置1部、乳化液泵站设备列车1套、DSJ120/150/2×200型带式输送机1部。

2 液压支架回撤通道内运输方案分析及确定

2.1 方案一:“回柱绞车+钢板”运输方式

1)准备工程量。回撤通道内铺设钢板210 m,宽度2 100 mm,长度1 600 mm,钢板上面两侧各焊接一根50 mm×1 500 mm钢板限位条,限位条间距2 000 mm。钢板由东向西铺设,逐块相压布置,钢板两侧采用螺栓固定连接,最终将钢板固定为一个整体,支架在钢板上面限位槽内通过绞车牵引滑行运输。

2)优势与不足。不足:大采高支架单架重量重,回撤期间钢板易受压变形,造成钢板返修率高;安装及返修施工难度大,一旦损坏更换严重影响回撤效率;支架底座与钢板面接触,运输摩擦阻力大,回柱绞车受力较大,易造成断绳事故,危险系数高。优势:钢板直接在底板铺设,所需巷道高度低,工程量较少,对底板条件要求不高,底板不需要硬化。

2.2 方案二:“回柱绞车+平板车”运输方式

1)准备工程量。回撤通道须铺道210 m,轨距900 mm,钢轨规格43 kg/m,道板间距500 mm。轨道道头位置须安装装车平台1个,回撤通道内须安装保险设施2道,支架车运输期间须对拉,多投用绞车1部。

2)优势与不足。不足:回撤支架装车须上装车平台,上车期间施工难度大,重心较高,危险系数高,装车期间影响掩护架拉移及三角区支护工作展开;支架车在回撤通道内运输期间,绞车对拉,回撤通道内各项工作需停止,各项工序不可以交叉作业,严重影响作业效率;增加装卸车次数,上车期间易侧翻,扶架难度大,回撤通道须增加保险杠,运输重心增高,稳定性差,危险系数高。优势:支架车运输阻力小,回柱绞车受力小,钢丝绳不易损坏。

2.3 方案三:“回柱绞车+滑轨装置”运输方式

1)准备工程量。回撤通道内须铺设滑轨装置210 mm,回撤通道内道板使用12#工钢加工制成,1根长道板1根短道板交替铺设,道板间距500 mm,共铺设210 m。长工钢道板两侧各安装1根工钢限位护板限制支架滑移方向,工钢限位护板使用Ф20 mm螺丝固定。沿道板中心线向两侧偏450 mm各分别安装2根道轨,然后沿道板中心线向两侧偏700 mm安装第3、第4根道轨,形成滑轨系统。

2)优势与不足。不足:滑轨装置铺轨工程量大,新型设备需自主加工,井上加工作业人员占用多。优势:滑轨装置具有钢轨强度高,滑行接触面小等优点,通过组合滑轨承载综采液压支架底座,使液压支架在组合滑轨上滑行,接触面由钢板与底座之间的面面接触变为面线接触,大大降低滑行摩擦阻力。滑轨装置两侧设置工钢限位护板,使支架滑行期间底座移动具有方向性,限制支架底座左右移动距离,达到支架限位移动的目的。使用滑轨装置进行支架运输,支架可在回撤通道内暂存,回撤地点、运输支架地点、拆解支架地点等可平行作业。

2.4 液压支架回撤通道内运输方案确定

经以上3种方案对比分析,发现方案三优势明显,利用“回柱绞车+滑轨装置”的方式进行回撤运输具有稳定性高、摩擦阻力小、运输环节简单、支架方向感强、设备维护及辅助工作量少、各作业地点可平行作业、安全系数高等一系列优势。故最终确定采取方案三“回柱绞车+滑轨装置”的方式进行回撤通道内支架运输作业。

3 矿用滑轨装置设计与安装

3.1 矿用滑轨装置设计

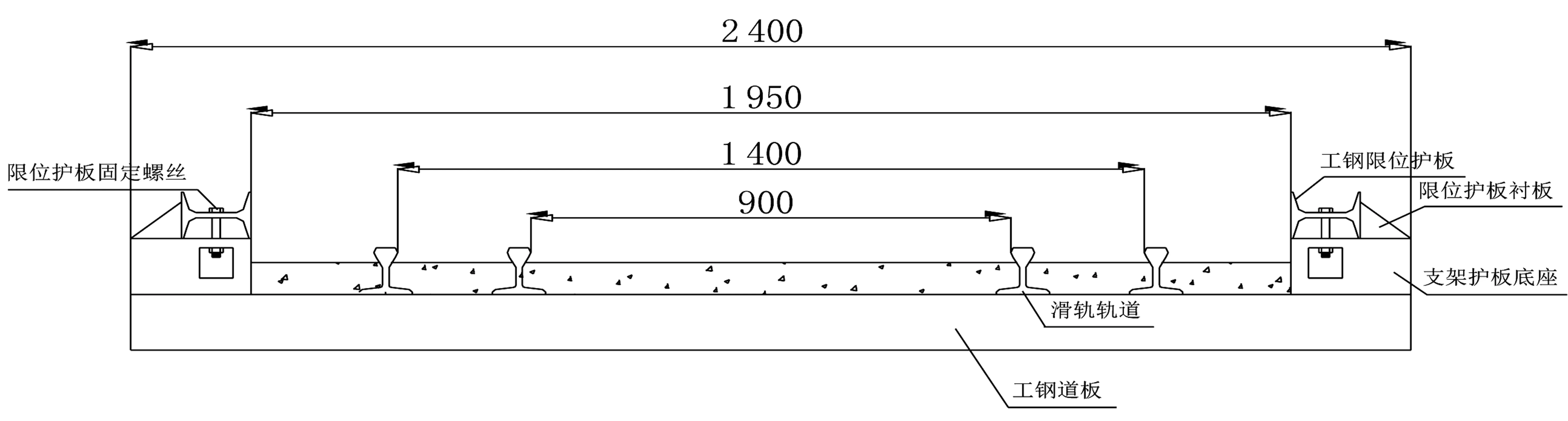

1)利用4条43 kg/m矿用道轨作为滑轨主体,滑轨装置中心线两侧各布置2根,内侧2根道轨轨距900 mm,外侧2根道轨轨距1 400 mm。利用矿用12#工钢作为轨枕,轨枕长度分1 800 mm、2 400 mm两种,两种轨枕平行交替布置,轨枕间距500 mm,2 400 mm轨枕两侧各焊接1个工钢护轨底座,底座上面两侧焊接1个护轨限位块,并在2 400 mm轨枕两侧气割各气割1个护轨固定孔。

2)在2 400 mm轨枕两侧布置工钢护轨,工钢护轨为12#工钢加工而成,工钢护轨平面垂直底板放置,并在工钢护轨与2 400 mm轨枕交叉位置气割一个螺丝固定孔。将2 400 mm轨枕与工钢护轨用固定螺栓上下固定,形成支架滑行限位槽,保证支架在回撤拉移过程中不出现左右偏移掉道等状况。滑轨装置安装剖面图如图1所示。

图1 滑轨装置安装剖面图

3.2 滑轨装置安装

1)将回撤通道底板清理平整,对回撤通道局部低洼地点进行平顺,保证滑轨铺设空间。

2)将1 800 mm、2 400 mm两种规格工钢轨枕按照500 mm间距交替平行布置在回撤通道内,将4条道轨按照设计间距安装在工钢轨枕上,加齐道轨压块及螺栓。

3)按照设计要求将工钢护轨安装在2 400 mm轨枕左右两侧底座上,加齐固定螺栓并校正护轨间距,保证支架可在护轨内滑行移动。滑轨装置安装完毕后对巷道底板与滑轨装置底部空间进行灌浆填充,保证滑轨装置在使用过程中的稳定性。

3.3 滑轨装置应用

18020工作面支架回撤期间,利用已有架底矸台阶松动爆破形成的缓坡,支架通过自移回柱绞车辅助调向的形式从原停采位置过渡到滑轨装置上方,进入工钢护轨槽内。通过回柱绞车牵引的方式将支架经回撤通道滑轨运输至拆装硐室内拆解并回收上井。

滑轨装置采用矿用道轨作为滑轨,具有强度高,滑行接触面小等优点,通过滑轨承载综采液压支架底座,使液压支架在组合滑轨上滑行,接触面由原回撤工艺中钢板与底座之间的面面接触变为面线接触,大大降低滑行摩擦阻力。支架在滑轨装置上滑行回撤,相较于平板车道轨回撤减少了支架上车这一困难环节,降低了支架运输重心,即保证了支架运输稳定性,又提高了回撤过程安全系数。

4 结语

1)利用滑轨装置进行支架回撤,降低回撤通道高度要求500 mm,减少落底量500 m3。

2)利用滑轨装置进行回撤,有效降低回撤用设备故障率,减少设备更换及检修的时间成本。

3)回撤期间,利用滑轨装置承载支架进行回撤,有效解决了重型支架移动稳定性差、拉移摩擦阻力大,滑移方向感差等困难,保证了回撤期间安全性。