某核电厂1 000 MW汽轮机高压调节阀伺服阀阀位指令与反馈偏差大原因分析及评价

2022-03-24张振潭

张振潭,杨 刚,龙 彬

(广西防城港核电有限公司,广西 防城港 538001)

0 引言

某厂汽轮机为单轴、三缸、半速、凝汽式、百万千瓦等级核电汽轮机组,并具备外部去湿和再热装置。汽轮机调节系统采用SIEMENS公司生产的汽轮机数字电液调节系统(DEH)。机组高压缸配置有4组主汽门调节汽门组件,每组包含一个主汽门和一个调门,对称地布置在高压缸的两侧,每个阀门配置1个油动机作为液压控制系统的执行机构。调节系统核心部件电液伺服阀是博世力士乐公司生产的4WS2EM16系列四通伺服方向阀,接收系统传递来的电信号,并把电信号转换成能够控制电液伺服阀的负载流量信号,从而使系统输出较大的液压功率,用以驱动相应的执行机构,同时也把阀位反馈给伺服阀,实际闭环调节,最终实现对高压调节阀阀位进行精确、快速的控制。

某次大修结束启机前做严密性试验,设置蒸汽流量需求为30%,高压四组阀门开始动作,动作信息如下:1#阀开度6.84%;2#阀开度8.97%,并有关小趋势;3#阀开度9.10%;4#阀开度6.77%。其中2#阀触发阀位指令与偏差报警。经过对该报警控制器进行下装,下装后重新动作阀门,阀门动作正常,阀位指示正确,报警未再发生,但存在阀位指令与偏差偏大的问题。

电液伺服阀的性能和可靠性将直接影响系统的性能和可靠性,是汽轮机调节系统中关键元件,因此本文深入分析该偏差产生的原因及对汽轮机调节系统的影响。

1 伺服阀工作原理

1.1 伺服阀结构及原理

双喷嘴挡板式电液伺服阀由力矩马达、喷嘴挡板构成的第一级电液转换与功率放大和第二级滑阀液压功率放大组成。力矩马达由永久磁铁、制线圈及将弹簧管、反馈杆、挡板、衔铁组合在一起的衔铁组件组成[1]。反馈杆小球插在阀芯中间的槽内。

喷嘴挡板级由1个回油节流孔、2个固定节流孔和2个喷嘴挡板可变节流孔组成。当给控制线圈输入正或负电流信号时,在力矩马达的固定磁通和控制磁通相互作用下,力矩马达将输出成比例的正或负力矩,挡板输出一定位移,从而使2个可变节流孔液阻发生变化,喷嘴挡板级向阀芯两端输出相应的负载流量和负载压力,驱动阀芯向相应的方向运动。阀芯运动将带动反馈杆运动,产生的反馈力矩反馈到力矩马达上,直到反馈杆反馈力矩,喷嘴挡板的液压力矩和输入电流信号产生的电磁力矩相平衡时,阀芯将停止运动。

1.2 伺服阀对阀位控制的原理

阀位指令与阀位反馈相减后的偏差经过放大器运算后,转换成电流信号作用在伺服阀上,接着液压缸流量发生变化,驱动阀门动作,产生位移信号,继续与阀位指令作差运算,实现闭环调节[2]。

1.3 DEH系统中伺服阀控制逻辑

考虑机组安全,伺服阀设计为在失电情况下持续泄油,使阀门关闭,即保证一定的正遮盖。同时由于制造、调整和装配的差别,伺服阀存在机械零偏,因此,在控制线圈中不加电流时,滑阀不在零位,必须施加一定的电流才能使其恢复零位,该电流值即AP值,每次大修后重新标定。当|Y|≤Y0时,控制阀口关闭;当|Y|>Y0时,有连续液流流过某一控制边。

伺服阀实际工作点:Y1=Y2=AP+BS+X;BS为颤振信号,1%,使阀门小幅动作,防止卡涩;X为阀位偏差信号=(指令-反馈)×20;Y1/Y2为伺服阀实际工作点。汽轮机蒸汽需求量与阀门开度的关系必须要精准地监视且反馈,避免出现卡涩现象,因此当阀门开度反馈无法跟上蒸汽需求指令时,即满足:|X|>AP×KAP(其中KAP=0.85为比例系数),就会出现FAP报警。

2 偏差大原因分析

通过对伺服阀工作原理的分析,发现影响指令与阀位反馈偏差偏大的因素主要有以下几方面。

2.1 控制回路故障

若控制器两列CPU某一点的2个计算值出现偏差,则有可能导致偏差过大,经过对控制器进行下装,下装后重新动作阀门,阀门动作正常,阀位指示正确,仍存在偏差大,排除控制回路故障可能性。

2.2 汽轮机调节阀轻微卡涩

大修中为验证阀门的活动性和保护通道安全性,执行了阀门活动性试验,无任何阀位控制器输出故障,并且阀门活动正常,无卡涩现象。该阀快关时间:240.4 ms(A列);240.9 ms(B列),标准为220%±10%。同时调取快关录波曲线观察,阀门动作平稳无异常,排除调节阀轻微卡涩的可能性。

2.3 AP值标定偏差

大修中,执行了汽机阀门特性试验,对AP值重新标定。首先将旧AP值、抖动值BS设置为0,然后将阀门限值分别设置成10%、30%、50%、70%,记录AP值,同样利用伺服阀中位自锁机能,选取最大值20.41%作为AP值写入程序。

新AP值标定完成后,执行再鉴定,验证AP值准确性,再次给予阀门25%/50%/75%开度指令,Y1/Y2输出均在新AP值±2%范围内,新AP值合格,可补偿伺服阀机械零点,排除AP值标定偏差。

2.4 机械零位漂移

该伺服阀具有中位自锁功能,当调节阀阀位稳定后,可以得到伺服阀处于中位,即此时施加的全部电流信号恰好使伺服阀处于机械零位,即此时的平衡机械零位的实际AP值等于Y1(Y2)。

查询大修中标定的AP=20.41%;阀位稳定后,调取CPU中运行数据得到阀位指令与偏差为-0.56%。根据公式:AP+BS+X=Y1=Y2。

Y1=Y2=20.41%+1%+(-0.56%)×20=10.21%

即实际AP=10.21%,意味着机械零位发生改变,从标定的20.41%变到10.21%左右。同时查看并网后阀门指令/反馈数据,检查AP值与伺服阀Y1/Y2输出,Y1/Y2输出在只有在7%~9%波动,最大不超过10%。因此,该偏差过大产生的原因为机械零位发生漂移,导致AP值变化,而导致漂移原因为滑阀轻微卡滞,且在快速开启的过程中导致。

3 汽轮机调节功能分析

3.1 AP值对调节功能的影响

汽机调阀有负荷调节功能和汽机保护功能,评判阀门负荷调节性能和保护功能均依据阀门动作时间。快开时间用于评估调阀的负荷调节性能,快关时间用于评估调阀的保护功能。通过调整机械零位试验记录不同AP电流值下,阀门的快开时间和阀门快关时间如下:根据试验结果可以确定伺服阀不同AP值对调阀保护功能(快关)无影响。

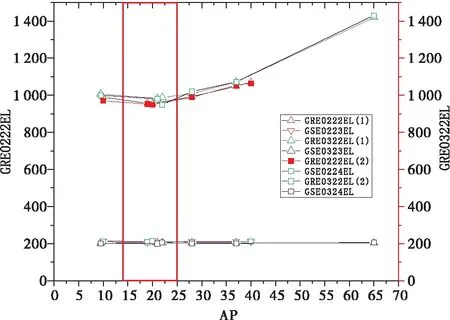

不同伺服阀AP值设定对调阀负荷调节响应速度和响应时间存在影响:AP值为20%附近时,快开时间最小,阀门动作效应最快,同时通过曲线分析,AP值在20%±5%范围内,伺服阀响应快,快开时间小;AP电流值降低为10%或者上升到30%附近时,阀门快开时间大概增加20 ms;综合判断AP电流值为10%~30%,对调阀的负荷调节功能的影响是可以接受的。目前伺服阀实际AP值在10%左右,对调节功能影响可接受。如图1所示。

图1 AP值对快开和快关时间影响曲线

3.2 偏差对调节功能的影响

在30%、50%、100%蒸汽流量需求平台下做严密性试验,以及升功率过程、满功率平台、一次调频试验期间、阀门活动性试验中、日常运行中都未触发阀位控制器输出故障报警,并且该偏差0.56%稳定在各功率平台,该稳定偏差不影响调节功能。

4 结语

电液伺服阀在系统中起着电液转换和功率放大的作用,它的性能可靠性将直接影响系统的性能可靠性,是汽轮机调节系统中的关键元件。因此,对所有的偏差都应该予以足够重视。本文通过对伺服阀工作原理以及偏差过大原因的分析,得出该偏差对汽轮机调节功能的影响如下。

1)伺服阀机械零位漂移导致了阀位指令与阀位反馈偏差过大,但该偏差不影响汽轮机的调节功能。

2)伺服阀的AP电流值设定对调阀保护功能(快关)无影响;对调阀负荷调节响应速度和响应时间(快开)存在影响:推荐AP值标准为(20±5)%,10%~30%为可接受范围。

3)当发生FAP报警时,根据伺服阀中位自锁功能,通过读取CPU中伺服阀的实际工作点电流和偏差X值,来快速判断机械零位是否发生变化。