核电厂放射性废液除硼工艺研究

2022-03-24林佳逸叶欣楠

□林佳逸 张 川 叶欣楠

硼是一种对动物有毒性的元素,被广泛用于玻璃、搪瓷、医药、化妆品等工业,并用作食物防腐剂、消毒剂和杀虫剂等。由于硼酸化合物具有较高的水溶性,进入环境的硼大部分进入水体,造成了地表水和地下水的污染,从而危害动植物生长和人类健康[1]。在压水堆核电厂中,硼主要用于反应性的化学补偿控制。而AP1000设计堆型无硼回收系统,主冷却剂流出液中的硼直接排入厂址受纳水体中,因此妥善处理AP1000核电厂的含硼废液,设计适用于核电厂含硼低放废液处理技术并实现工程应用已十分迫切和必要。通过设计改进,使不同厂址的硼排放浓度能达到要求,对硼的排放总量进行控制,减少硼对环境的危害。目前,部分根据国家标准GB8978-1996《污水综合排放标准》[2]细化的地方污水综合排放标准中,规定了排放废液的硼浓度限值,其中辽宁省的污水综合排放标准(DB21/1627-2008)[3]规定直接排入允许排放区收纳水体的硼浓度限值为2mg/L。

一、含硼废液除硼技术方案

目前,国内外处理含硼放射性废水比较常见的技术有:蒸发、化学沉淀、吸附、离子交换、反渗透、连续电除盐等技术[4]。其中,离子交换、反渗透和连续电除盐为新型除硼技术。

当应用于核电厂含硼低放废液处理时,需综合考虑各种方法的处理效果、适用范围、二次废物产生量等因素,以筛选合适的工艺。表1总结上述常用技术的优缺点进行对比。

表1 常用技术优缺点对比

从表1中分析,蒸发法对非挥发性放射性核素的去除效率很高,在压水堆核电厂中,也被用于硼回收系统利用硼,有成熟的工程应用实践。但蒸发的设备费、运行费成本高,同时要消耗大量的蒸发热能。从经济适用性的角度出发,在核电厂仅用于除硼,应用上受到限制。而化学沉淀法和吸附法需增加大量的沉淀剂和吸附剂,产生大量二次废物,同时,化学沉淀法需高pH值环境;吸附法对pH值要求较高,因此两种方法也不适于工程化应用。

离子交换树脂法可在相对较小的能量消耗下获得很低的产水硼浓度,在产水阶段回收率可达到100%;但其缺点是树脂特有的再生操作会耗费大量的化学药剂和产生二次污染废液,以及产生大量的废树脂,增加了固体废物处理系统的负担。

反渗透膜虽然可以高效除硼,但除硼效果受pH值影响显著,除硼必须在强碱条件下进行,这就需投加大量的NaOH以提高反渗透对硼的去除能力,这不仅大大增加了除硼的成本,也会增加二次废物产生量。

而连续电除盐的方法能够综合离子交换可深脱盐的优点,同时不用酸碱再生,无废酸、废碱排放,容易自动化控制。对应用AP1000核电厂来说具有优势;另一方面,相比于反渗透RO技术,连续电除盐不需向待处理废水中添加NaOH来调节pH值,从而提高去除能力,克服了RO技术会增加二次废物产生量的负面影响。

综上所述,选择连续电除盐方法作为AP1000堆型核电厂除硼的所选用的工艺技术。

二、改进型连续电除盐技术

改进型连续电除盐技术是为了使连续电除盐技术更适用于核电厂应用,有选择性地分离硼与放射性核素,更高效地除硼[6]。

改进型连续电除盐膜堆选用单阴膜双室逆流膜堆,如图1所示,膜堆在水中电离的硼酸所生成带负电的硼酸根(H2BO3-/HBO32-/BO33-)在通电电极的作用下不断地向阴膜迁移,并穿过阴膜进入阳室成为富含硼酸根浓水。浓水从末端阳室排出。另一方面,待处理的废液中所含有的放射性核素如Sr+和Co2+等均带正电荷,因此无法透过阴离子交换膜,被保留在阴室侧,这就达到了尽可能分离硼与放射性核素的目的[6]。

图1 除硼原理简图

选用该膜堆可有效地分离硼和放射性核素,在原水含硼500mg/L的条件下,达到浓缩目标值浓度为5,000mg/L,产水浓度为100mg/L。

三、放射性含硼废液处理工艺设计

设计选用单阴膜双室逆流膜堆,进行后续适用于AP1000核电厂的放射性含硼废液的除硼工艺方案设计。

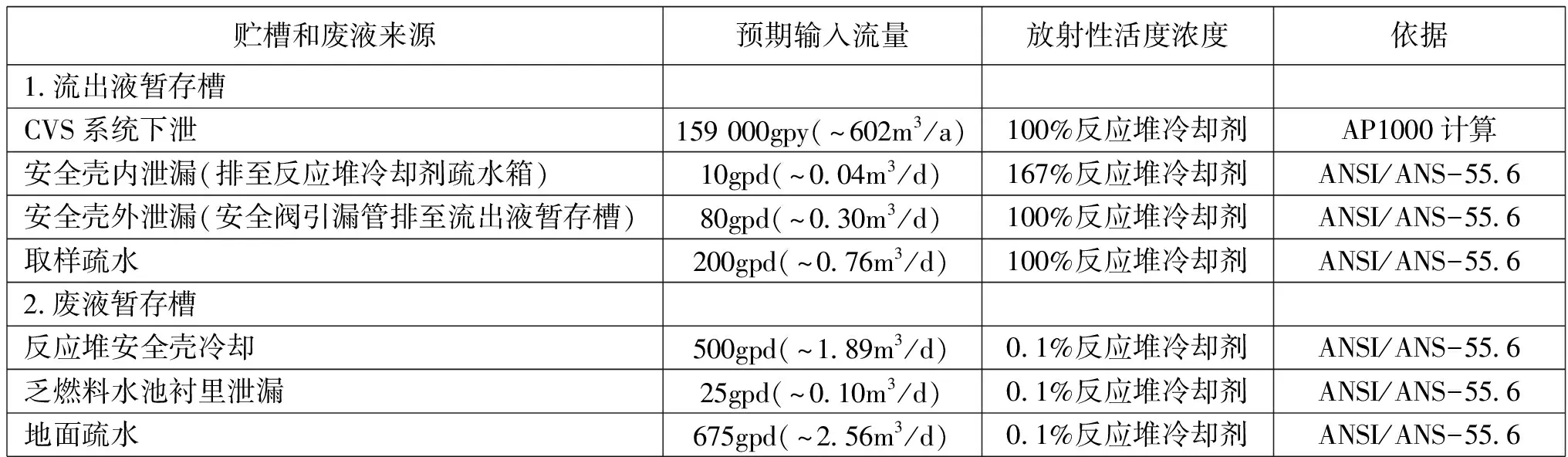

(一)絮凝+离子交换。AP1000堆型核电厂废液处理系统(WLS)输入和处理方式见表2。经计算,流出液暂存槽和废液暂存槽每年接收需絮凝+离子交换树脂去除放射性的废液总量为2664.25m3。

表2 WLS废液输入和处理方式

废液通过深床过滤器和离子交换床前进行预处理,通过絮凝注入和预过滤器优化废液性质。而后,进入离子交换单元。共有六台离子交换器串联连接。其中,第一台离子交换容器上部装有活性炭,下部装填除去核素铯的沸石,同时作为深床过滤器、离子交换器和去除有机物质吸附剂。离子交换器中装填特殊的离子介质或混合树脂。

絮凝和离子交换两个单元主要用于去除放射性废液中的放射性核素,通过监测槽对已处理的废液进行监测,记录样品分析结果,保证放射性浓度在允许限值以内。

(二)连续电除盐除硼工艺。

1.膜堆型式及废物产生量。连续电除盐装置中膜组件采用上海上化水处理材料有限公司膜组件,型号为IONPURE IP-LXM10X-3,异相离子交换膜厚0.4±0.03mm。装置设计16组膜串联,4级膜堆作为一个模块,所采用的膜堆为单阴膜双室逆流膜堆,由淡室、浓室、阴离子交换膜、阳离子交换膜等组成。

设计每年装置排硼量为0.2t;单组膜产生二次废物50L,膜使用寿命3年以上,预计产生废膜(0.05×16)/3≈0.267m3/年,为极低放二次废物。

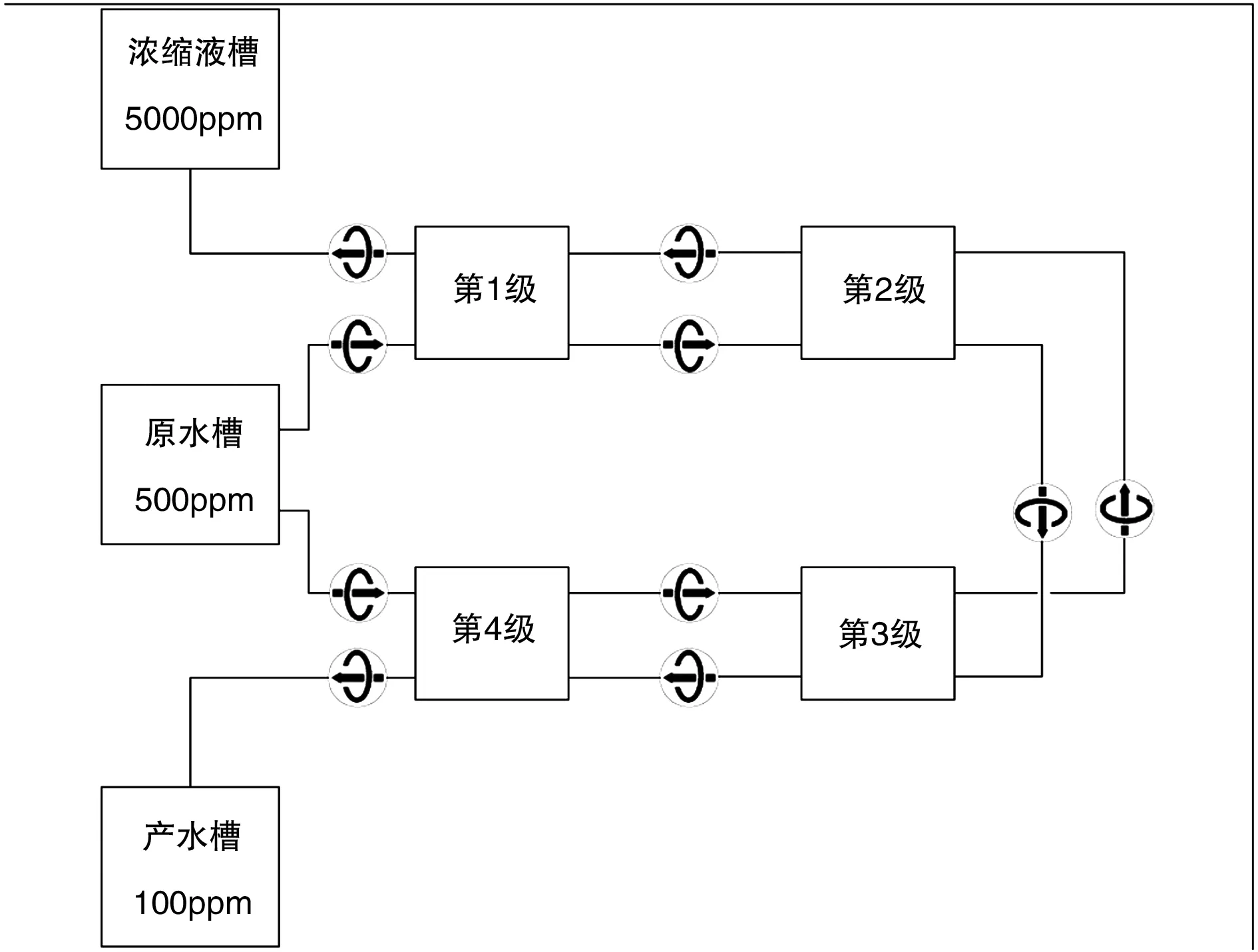

2.设计方案。根据厂址实际输入,设计每年装置处理水量约为3,000m3。在连续电除盐装置运行时,待处理的废液(硼浓度500ppm)通过泵分别从阴室侧和阳室侧逆向送入膜堆中,其中大部分进入阴室侧进行除盐,小部分进入阳室侧作为浓水循环回路的补充水。阴室和阳室之间用阴离子交换膜隔开,两个膜室内按一定比例装填有混床树脂和惰性树脂。阴室侧出水作为产水排入产水槽中;阳室侧出水作为浓水部分作为循环水循环,部分排入浓水槽中。每级膜堆之间设置有加压泵,用于输送淡水和浓水。

工艺流程简图如图2所示。

图2 连续电除盐装置工艺流程简图

通过硼衡算,可得总处理硼量为1.5t/a,产水槽中水量为2,000m3;浓水中的含硼量为1.3t,浓水水量为260m3/年。详细计算见表3。

表3 连续电除盐硼含量计算表

产水监测排放后与循环冷却水及生产废水在虹吸井中混合后排放入内陆环境中,通过计算硼浓度从100ppm降至2ppm以下,至少需98,000m3/a的水量。而根据参考电站为例,仅循环冷却水水量可在82,080~241,600m3/h,得到核电厂排放硼浓度约为0.1ppm,达到内陆排放标准。

(三)浓缩液节能蒸发工艺。

1.蒸发时间。考虑到浓水水量为260m3/年,接近总处理水量的十分之一,因此在原有的厂址设计上用化学废液处理系统(CTS)浓缩液采用的蒸发器进行节能蒸发处理。减少装置带来的系统外的投资费用。

CTS系统蒸发器采用电热式自然循环蒸发器,蒸发处理能力为0.5m3/h,因此可算出蒸发器的工作时间:260/0.5=520h。考虑一天10小时工作,一年工作52天可处理这部分含硼浓缩液。

2.设备运行。蒸发装置通过蒸发器将连续电除盐中的含硼浓缩液处理净化及进一步浓缩,蒸发器的设计温度为120℃,考虑到高浓度含硼废液容易产生硼结晶的情况,蒸发器二次浓缩液出水至桶内干燥管道设计伴热,避免从蒸发结束到桶内干燥开始期间结晶的产生。

进水含盐量为5,000mg/L×(62/11)=0.028g/m3,即进料浓度为2.8%(质量分数)。通过蒸发器蒸发,出料含盐量设计为30%。

换算可得,出水二次浓缩液硼浓度为53225.81ppm,为进水硼浓度(5,000ppm)的10.6倍,即浓缩倍数为10.6。产生的二次浓缩液水量为260/10.6≈24.52m3。

蒸发器所产生的冷凝液送核电厂洗衣房监测排放槽监测排放,蒸残液由蒸残液箱收集后送桶内干燥,进一步蒸发减容至盐块。

(四)桶内干燥。

1.桶内干燥时间。二次浓缩液采用现用核电厂中CTS系统化学废液的方法,进行桶内烘干,上级蒸发器产生的蒸残液由蒸残液箱收集,通过计量泵送往桶内干燥装置。

每套桶内干燥装置的平均蒸发速率为3.5L/h,可以24小时连续工作。因此水量为24.52m3的蒸残液在桶内干燥所需的时间约为7005.7h,需7005.7/24≈292天。

2.设备运行参数。桶内干燥装置内的干燥容器直接采用200L钢桶。为了防止硼酸结晶,相应的贮槽和管道均配置有伴热和保温措施。计量泵将需桶内干燥的废液输送到200L钢桶内直到桶内液位达到指定高度后,干燥装置的电加热器启动加热进行干燥。干燥装置可反复多次进料、干燥、再进料、再干燥后形成盐快。

根据核电厂桶内干燥运行经验,废液减容比为4,干燥产物含水率为15%左右,则可得干燥后,废液量为24.52/4=6.13m3。按照90%的装填率,则需200L钢桶约为34桶。

综上所述,设计AP1000堆型的除硼工艺的工艺设计流程为利用废液处理系统(WLS)已有的絮凝注入和离子交换单元,主要去除废液放射性。通过连续电除盐作为精处理单元,处理含硼废水,产水通过监测排放后,与循环冷却水、虹吸井及生产废水混合排放到内陆环境中,满足辽宁省允许排放的标准。连续电除盐浓缩液通过化学废液处理系统(CTS)已有的蒸发器和桶内干燥器进行处理。

四、结语

本文通过研究国内外所用的除硼技术,采用连续电除盐技术,分析其相较于其他处理工艺的优势,选用改进型连续电除盐,设计出适用于AP1000堆型核电厂的放射性含硼废液处理工艺。设计AP1000堆型核电厂以絮凝和离子交换技术作为去除放射性核素的处理单元,连续电除盐为精处理单元,将废液中的硼去除以减少硼的排放总量,以减少硼对环境的危害。连续电除盐装置浓缩液进一步利用蒸发器进行蒸发处理,蒸残液送至桶内干燥进一步减容至盐块。

与目前AP1000核电厂所采用的废液处理工艺对比,本文所提出的处理工艺可用于不同厂址尤其是内陆厂址,使不同厂址硼排放浓度达到要求,且对硼的排放总量进行一定的控制,从而减少硼对环境的危害。