铁路施工中高压旋喷桩技术的应用分析

2022-03-24胡干一

胡干一

(中铁十一局集团第五工程有限公司,重庆 400037)

0 引言

高压旋喷桩技术又称高压旋喷桩法,是使用钻孔机在土层中钻孔至设计要求的深度,并将带有特殊喷嘴的浇注管插入钻孔的土层中,然后使用高压泵将水泥浆喷出,水泥浆与土壤完全均匀混合后在周围的地面形成均匀坚固的圆柱固结体。施工时可根据设计要求调节水灰比、提升速度和喷浆压力等工艺性参数来获得最好的成桩效果。高压旋喷桩技术在临近既有线路、建筑物等特殊地形条件的地区具有明显优势。

1 高压旋喷桩施工方法与质量控制

1.1 工程简介

本项目位于乐清市白石镇既有乐清高铁站附近,交通较便利。施工区域为冲海积平原,地势平坦开阔,周边多为农田,局部为既有甬台温场坪填土。旋喷桩桩径0.6 m,桩间距1.6~1.7 m,呈正方形布置,桩长22.5~28.5 m。

1.2 工艺流程

本标段拟采用单管旋喷法,该工艺多用于软基处理加固中,图1 为单管旋喷法工艺流程。

图1 单管旋喷法工艺流程

1.3 施工方法

(1)准备工作。现场施工人员根据放样位置,用红线将场地四周圈起来,然后用挖机在圈出的范围进行场地平整和碎石摊铺,并做好排水设施。

(2)测量定位。根据设计图纸的里程及桩号,测量人员用全站仪或GPS 定位仪将桩位坐标放出,并用红喷漆或竹签标注好桩位,在四周布好控制桩。

(3)机具调整就位。桩机自身移动装置配合挖机将机器移动至指定桩位。用吊锤和水平尺对桩机进行校准,使其水平度和垂直度均满足设计要求。为保证平面位置准确无误,通过线绳拉控制桩进行对中,保证桩中心和孔位中心重合,误差不超过5 cm。对中完成后,再通过低压注水试验来检查喷嘴是否畅通,压力是否正常。

(4)钻孔、插管。再次检查钻杆是否畅通,长度是否满足要求,密封是否完好。后续每次接管时均需进行此操作。正式钻进后,穿过上部淤泥层,借助喷射管本身的喷射或振动贯入。其过程为:启动钻机→低压输送水泥浆液→振动→射流成孔下沉→观察工作电流。边下管边射水以防止泥砂堵塞喷嘴,压力控制在0.5~1.0 MPa,至设计标高后停止钻进[1]。

(5)配置水泥浆。随着打桩机的移动开始混合水泥浆。高压旋喷桩的灌浆应使用普通硅酸盐水泥。水灰比一般为(0.8:1)~(1.5:1)。施工现场上部软土为壤土,含水量高,而且属性很差,根据当地施工经验,水灰比分别选为0.8:1、0.9:1 和1:1。搅拌水泥浆时,往桶内加水,并做好刻度标记,根据水灰比加入对应量水泥,水泥用电子秤准确称量,边加入边搅拌,搅拌时间15 min 为最佳。通过筛网(孔径0.8 mm)过滤将水泥浆灌入泥浆池,再通过第二个筛网(孔径0.8 mm)进行二次过滤。要保证泥浆池内不间断搅拌,试桩施工时有足够水泥浆。

(6)喷射注浆。施工前应检查各设备和管路是否合格,并做高压水射水试验,合格后方可喷射浆液。旋喷作业按预设工艺参数进行,并安排专人记录桩号、旋喷起止时间、水泥浆用量、冒浆情况、施工桩长等。喷浆管下降到设计标高后,停钻旋转,高压泥浆泵压力增加到参数设定值,喷浆半分钟,边旋转边喷浆,确保水泥浆与土体充分搅拌。如遇故障时,应立即检查排除故障,重新喷射注浆应与前段搭接不小于1 m,防止桩体脱节。为提高桩的承载力和处理质量,在桩底部1 m 及桩顶3 m 范围内将提升速度控制在18 cm/min,并在旋喷至桩顶以下1.0 m 时旋喷5~10 s 后,再向上旋喷直至桩顶停浆面[2]。喷浆施工完成后,会因不同程度的收缩出现凹穴,要用水泥浆进行补灌,保证桩头部分的完整性。

(7)桩头部分处理。当旋喷至桩顶3.0 m 时应慢速提升,提升至桩顶0.5 m 时可适当减少浆压,确保桩头完整和施工安全。

(8)器具清理及移位。施工完成后,应及时用清水冲洗管路,防止堵管。检查管路长度是否满足要求后将桩机匀速移动至下一根桩的位置,重复上述流程,进行下一根桩基的施工。

1.4 控制要点

(1)钻杆旋转和提升过程必须连续,拆卸、接长钻杆或继续旋喷时要保证有10~20 cm 的搭接长度,避免出现断桩。

(2)水泥浆每次搅拌使用时间应控制在2 h 以内;施工时需进行跳桩施工,相邻两桩施工间隔时间应不小于48 h。

(3)喷射注浆过程中,应先达到预定的喷射压力、喷浆量后方可提升注浆管。冒浆量小于注浆量的20%为正常现象,若超过20%或完全不冒浆时,应查明原因并在解决问题后方可施工。

2 工艺性参数的确定

2.1 工艺性参数的取值范围

根据试验指南及规范要求,旋喷桩施工的各项主要参数为:水灰比取(0.8:1)~(1.5:1),高压水泥浆压力应大于20 MPa;提升速度15~25 cm/min。本项目的试验桩主要工艺参数取值如下。

2.1.1 水灰比

本工点软土上部10 m 多为淤泥,含水量大,属性极差。本次高压旋喷桩试桩分别选取水灰比0.8:1、0.9:1 和1:1 三大类进行相关试验工作。

2.1.2 提升速度

考虑地层上部10 m 软土为淤泥,下部软土为淤泥质黏土,对不同地质采取不同的提升速度,本次试验上部分别取 20 cm/min、22 cm/min 和 24 cm/min,下部分别取 22 cm/min、24 cm/min 和 25 cm/min[3]。

2.1.3 浆压

本次试验对应不同的提升速度,分别取20 MPa、21 MPa 和 22 MPa 共 3 组浆压。

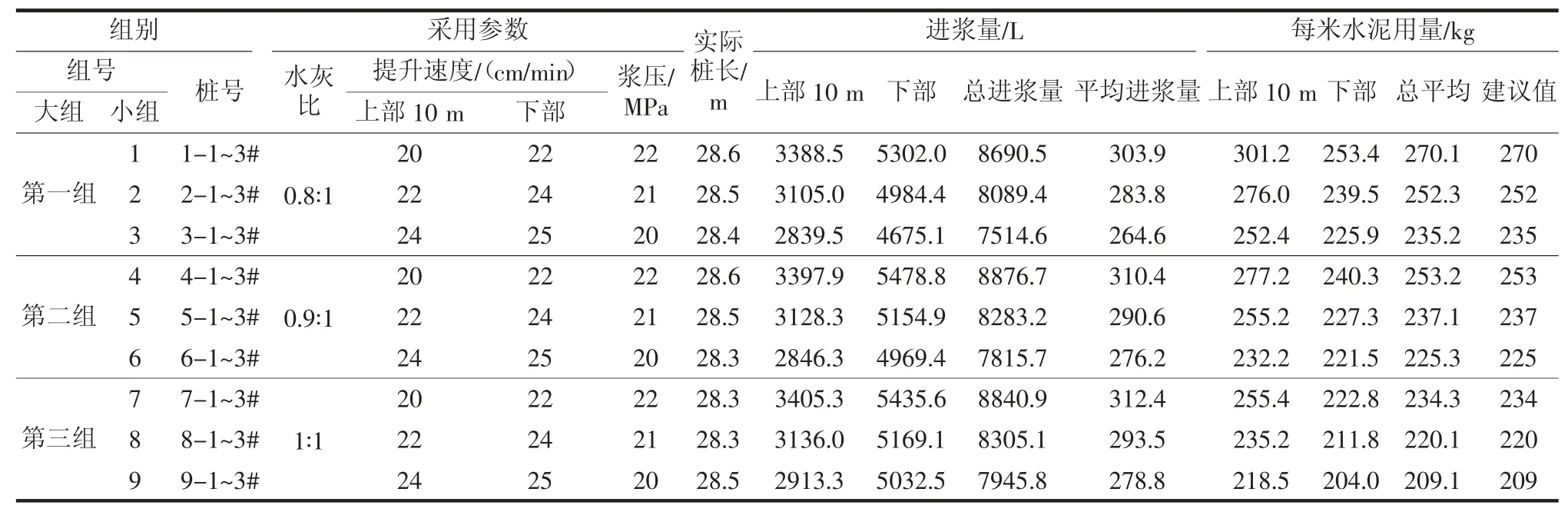

本次试验桩按水灰比、提升速度共进行了27 根高压旋喷桩试验。具体的试验桩技术参数如表1 所示。

表1 试验桩技术参数

设计水泥浆液的水灰比采用1:1,默认每米水泥用量为218 kg。从表1 可知,第8 小组试验桩的参数与设计采用参数近似。

2.2 工艺性试验结果

2.2.1 桩头开挖检测

对27 根试验桩桩头进行开挖检测,本次试验桩桩头直径均在0.6~0.7 m 内,设计桩径为0.6 m,所有试验桩桩头直径均超过设计桩头直径,满足设计要求。

2.2.2 取芯检测

对试验桩进行取芯,每组分别在上部1~10 m、中部 10~23 m、下部 23~28 m 取出代表性芯样,进行28 d 无侧限抗压强度试验。试验结果如下:第1 小组平均水泥用量270 kg/m,无侧限抗压强度2.41 MPa;第2 小组平均水泥用量252 kg/m,无侧限抗压强度2.14 MPa;第4 小组平均水泥用量253 kg/m,无侧限抗压强度2.12 MPa;剩余小组均不合格。

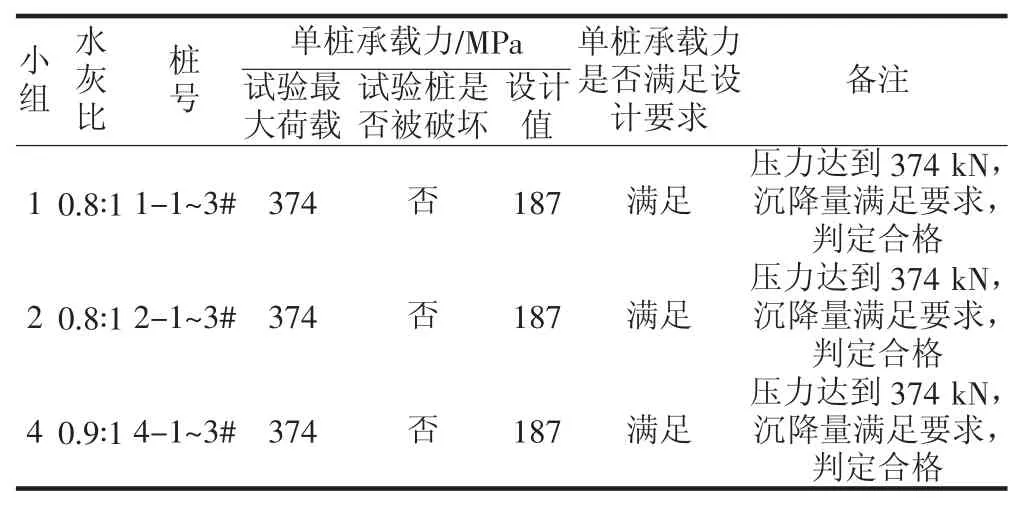

2.2.3 单桩静载试验

对取芯明显不合格的试验桩放弃静载试验,本次只对第1 小组、第2 小组和第4 小组共9 根试验桩进行单桩竖向抗压静载载荷试验,试验结果如表2所示。

表2 单桩承载力试验结果

2.3 工艺性最终参数的确定

综合取芯检测的28 d 无侧限抗压强度和单桩承载力试验成果,各试验桩综合判定如表3 所示。

表3 试验桩综合判定

根据表3:采用第1 小组、第2 小组和第3 小组的工艺参数的试验桩均能保证桩体质量合格,满足设计要求。第8 小组参数与设计采用参数近似,但第8 小组试验桩明显不合格,不满足设计相关要求。

经3 组合格桩对比,第1 小组成桩效果最好,强度较高,但是水泥用量较大,不经济;第2 小组和第4 小组成桩效果均良好,水泥用量和28 d 无侧限抗压强度都基本相同,但第2 小组在相同水泥用量情况下,施工成桩质量更好控制,施工也更快捷。

综合分析后采用第2 小组高压旋喷桩工艺参数,主要工艺参数如下。

水泥浆液水灰比采用0.8:1,上部10 m 每米进浆量311 L 以上、提升速度不得大于22 cm/min、泥浆泵压力控制在21 MPa 以上,平均每米水泥用量276.5 kg;10 m 以下每米进浆量269 L 以上、提升速度不得大于24 cm/min、泥浆泵压力控制在21 MPa 以上,平均每米水泥用量239 kg。全孔深平均每米水泥用量252 kg。

3 结语

总之,高压旋喷桩在铁路路基加固中的应用是一个系统工程。对于不同地区、不同地质的工程,高压旋喷桩的各项参数也会变化,施工前应做好工艺性试验,以确定最优的试验参数来达到最好的成桩效果,这样才能有效减少路基沉降,保证路基稳定性和铁路的运行安全。结合铁路工程的实际建设,高压旋喷桩具有占地面积少、施工灵活、工期短的优势,但也有投入大、易污染等缺点,所以最佳工艺性参数对经济、安全尤为重要,可在相关项目中择优使用,效果显著。