芯片封装用单组份高导热结构胶的研制及性能表征

2022-03-24李会录倪福容

李会录,倪福容,王 刚,夏 婷,张 攀,李 颖

(西安科技大学 材料科学与工程学院,陕西 西安 710054)

0 引言

随着芯片的功率和功耗不断增大,其散热能力和效率成为了电子产业的重点研究方向[1-2]。导热结构胶填充在芯片和散热器的接触面,起到粘结和导热的作用,同时要求具有低黏度、快速固化特性以满足丝网印刷和工业化生产的需要[3-4]。为此,国内填充型导热胶主要依靠加入大量溶剂来降低体系的黏度,实现对导热填料的高填充从而保证其导热能力。但大量溶剂的加入会降低环氧树脂的固化效率,限制其绝缘性能和固化后的机械强度,使填充型导热胶的应用范围受限[5],因此无溶剂型环氧导热结构胶的研制变得越来越重要。

当前芯片等器件常用的填充介质以有机硅系列为主,它们的粘接强度普遍较差、使用期较短,且需要定时更换,因此急需研发新型的高性能导热结构胶。以树脂胶黏剂为代表的高分子材料具有优异的力学性能、耐腐蚀和可加工性,成为导热结构胶的研究重点,但树脂等高分子材料自身较低的热导率限制了其在导热和散热领域上的应用。国内外已经分别研究出热导率达到2.8 W/(m·K)和2.9 W/(m·K)的高分子导热胶,占据着国内的主要市场。YUAN H等[6]通过聚多巴胺包覆铜纳米线制备环氧复合材料,当铜纳米线含量为3.1%,其热导率达2.87 W/(m·K)。但现有导热胶仍存在黏度过大(一般在200 000 mPa·s以上)不能满足丝网印刷工艺、固化效率低等问题影响生产效率,市场需要黏度更低、固化效率更高的高性能高分子导热胶产品[7-8]。

本文以双酚A型环氧树脂作为基体树脂,低黏度聚硫醇为主固化剂,咪唑为固化促进剂,通过不同粒径Al2O3填料的搭配,制备用于芯片封装领域的低黏度中温快速固化无溶剂高导热结构胶。

1 试验

1.1 试验材料

环氧树脂(E124),工业级,广东宏昌电子材料有限公司;聚硫醇,工业级,广州格凌贸易有限公司;咪唑(PN-H),试剂级,日本味之素公司;炭黑,工业级,上海科德威化有限公司;稳定剂,自制,广州机械科学研究院有限公司;2、5、10、40 μm球形氧化铝,工业级,上海百图高新材料有限公司。

1.2 试验过程

按配方把环氧树脂等置于烧杯中,加热使其熔融,这是由于环氧树脂E124为高结晶的树脂,使用前需加热使其变为流动液体后再添加其他组分,然后再加入聚硫醇、PN-H以及填料,并使用高速分散机使其分散均匀,低温放置即可。

1.3 测试与表征

1.3.1 表干测试

按照GB/T 13477.5—2002采用指触法确定表干时间。

1.3.2 黏度的测定

使用DV2T型数显旋转黏度计测试不同恒温胶液的黏度。胶液在25℃下恒温处理,每组胶液取3个不同位置进行多次测试,结果取平均值。

1.3.3 粘接强度测试

根据GB/T 7124—2008使用GNT200型计算机程控万能试验机进行测试,每个胶液制备粘接片5个,结果取平均值。

1.3.4 差示扫描量热分析(DSC)

采用差示扫描量热仪(DSC)对样品进行DSC测试,升温速率分别为2.5、5、10、20℃/min。

1.3.5 凝胶化时间

采用胶化时间仪测定,平行测试3次后取其平均值。

1.3.6 扫描电子显微镜测试(SEM)

对固化后经打磨的导热片进行表面喷金处理,然后使用VEGAⅡXMU型扫描电子显微镜观察导热结构胶中氧化铝与基础胶液的混合分散程度。

2 结果与讨论

2.1 基础胶液固化工艺的确定

2.1.1 固化剂用量对基础胶液表干的影响

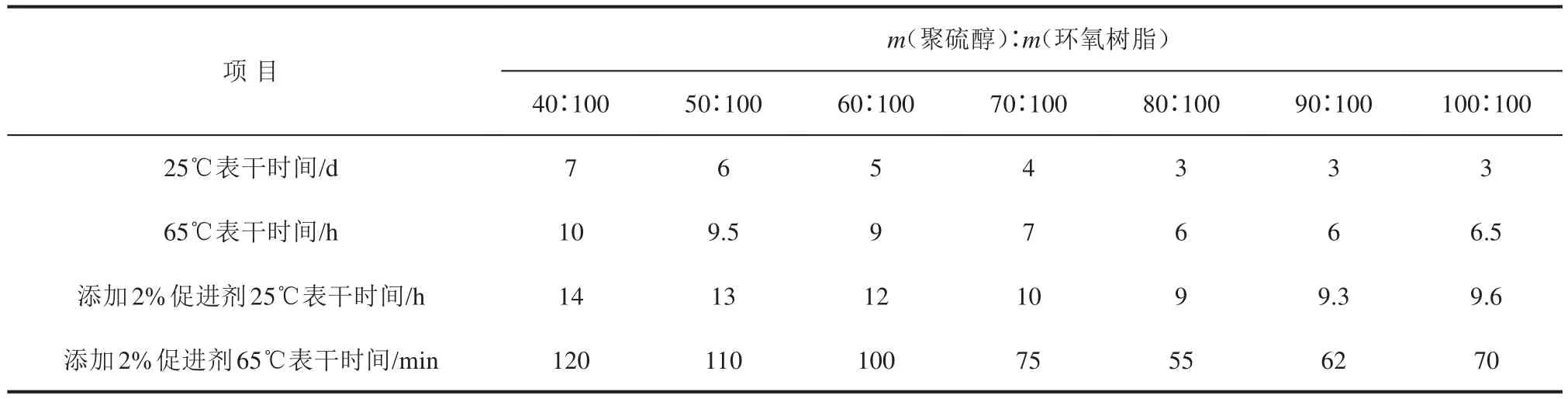

固定环氧树脂100份不变,聚硫醇和咪唑促进剂用量对胶液平均表干时间的影响如表1所示。由表1可知,随着聚硫醇添加量的增大,体系的表干时间先缩短后缓慢增加,这是因为在相同温度和PNH促进剂用量时,起始阶段微量聚硫醇仅与部分环氧树脂缓慢发生开环反应,大量剩余的环氧树脂未参与反应,其表干时间相对较长;继续增加聚硫醇的用量,聚硫醇巯基上活泼氢与环氧基的开环速率增大,更多的环氧树脂开始参与反应,使生成的开环聚合物含量增加,表干时间缩短。但后期随着聚硫醇添加量的进一步增大,环氧树脂已反应完全,多余低黏度聚硫醇的存在又会使体系流动性增加,表干时间又有少量增加。温度升高会使胶液的表干加快,这是由于聚硫醇为低温固化剂,添加量的增大和温度的升高会产生更多的交联点,加快胶液的固化速度,表干时间随之缩短[9]。从表干时间来看,聚硫醇添加量为70%~90%时表干时间相对较短,而80%聚硫醇胶液的粘接强度最大,因此初步选择聚硫醇添加量为80%。

表1 不同固化剂用量胶液的表干时间Tab.1 Surface drying time of adhesive with different amount of curing agent

2.1.2 促进剂对胶液粘结强度影响

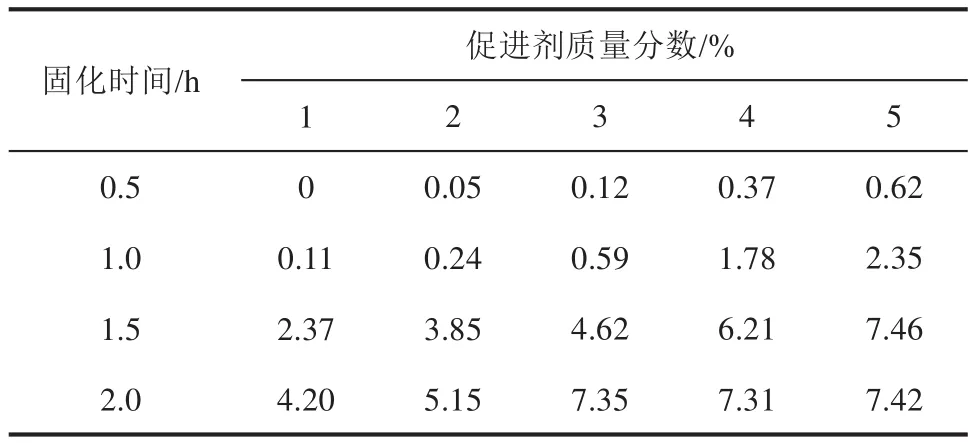

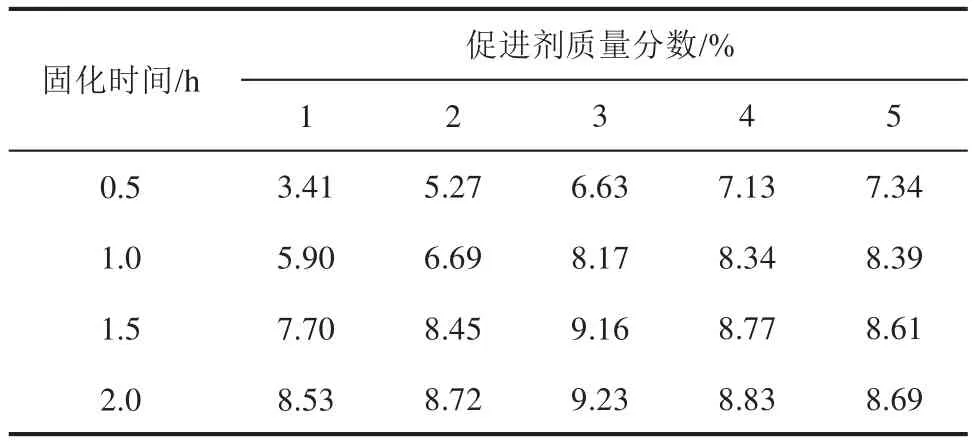

在m(E124)∶m(聚硫醇)=100∶80的胶液中,促进剂咪唑用量分别为环氧树脂质量分数的1%、2%、3%、4%和5%,在65℃和85℃下固化,测得胶液的平均粘接强度如表2和表3所示。

表2 65℃下不同促进剂用量胶液的粘接强度(单位:MPa)Tab.2 Adhesive strength of adhesive with different curing accelerator dosage at 65℃

表3 85℃下不同促进剂用量胶液的粘接强度(单位:MPa)Tab.3 Adhesive strength of adhesive with different curing accelerator dosage at 85℃

由表2~3可知,当PN-H用量一定时,粘接强度随固化时间延长和反应温度升高而增大,这是因为胶液的交联密度提高[10]。由表3可知,当固化时间在85℃,固化时间为1.5 h及以上时,胶液的粘接强度随PN-H用量的增加先增大后减小。开始随着PN-H的加入,聚硫醇的反应活性不断提高,环氧树脂固化反应速率增大,交联密度相应提高,其粘接强度随之增大。当PN-H用量超过最佳添加量后,胶液内过量的PN-H促进聚硫醇和环氧树脂快速反应,生成的大量交联点使交联后的胶液出现空间位阻,阻止了部分树脂的交联固化,此时体系的粘接强度反而减小[11]。因此该胶液体系的PN-H质量分数选择3%为最佳。

2.1.3 胶液固化工艺确定

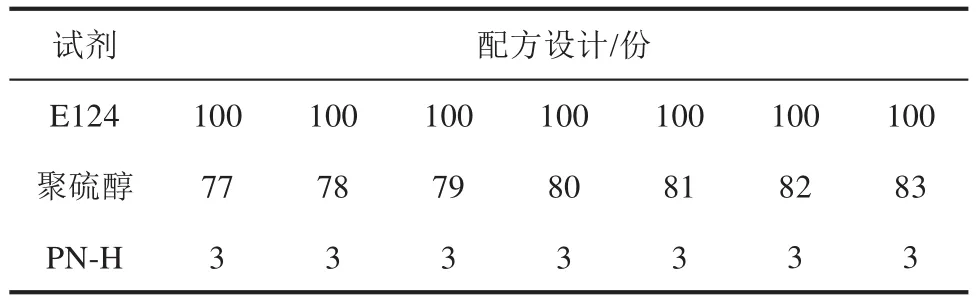

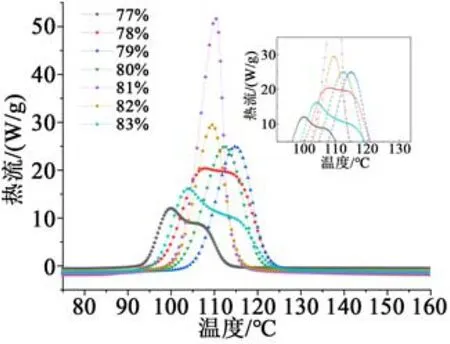

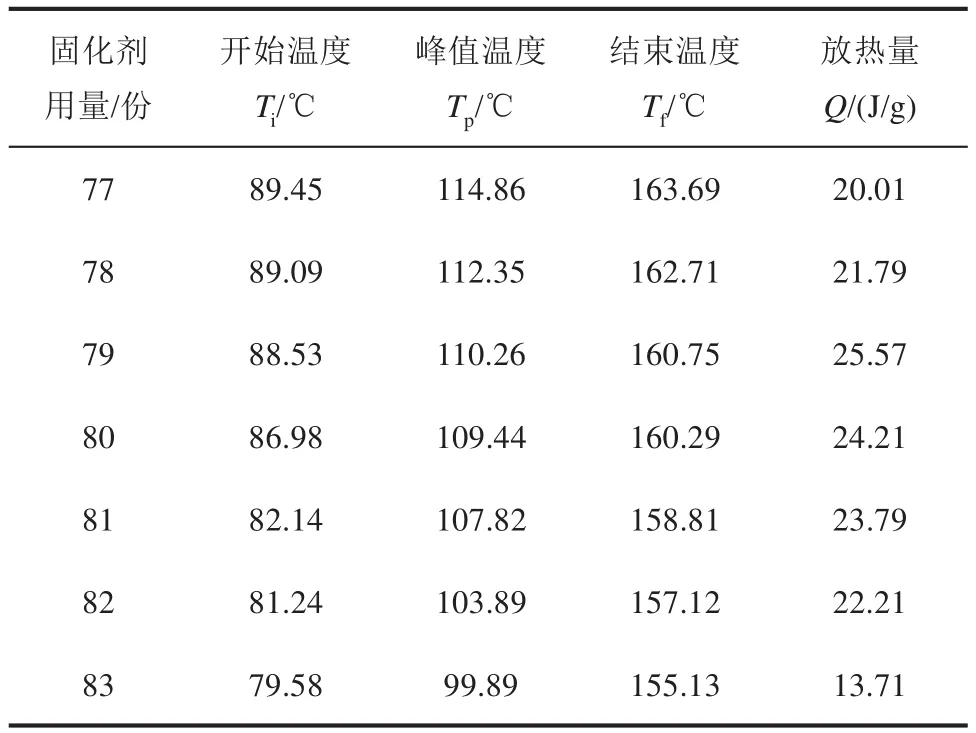

由上可知,当胶液组分环氧树脂固定为100份,聚硫醇固化剂质量分数为80%左右,咪唑质量分数为3%时,胶液的表干时间和粘接强度最好。对固化剂聚硫醇添加量不同的基础胶液进行升温DSC测试(升温速率为2.5℃/min),配方设计如表4所示,结果如图1所示。

表4 不同固化剂用量胶液配方设计Tab.4 Formula design with different curing agent dosage

图1 不同固化剂用量胶液的DSC曲线Fig.1 DSC curves of adhesive with different curing agent dosage

由图1可知,当固化剂质量分数从77%增加到80%时,DSC曲线均为标准的单峰固化曲线,只是随聚硫醇添加量的变化,其反应的峰值、峰面积、开始和结束温度各不相同。当聚硫醇质量分数大于80%时,DSC曲线呈现双峰曲线,反应开始和结束温度有所变化,反应峰面积和峰值不断减小。此时固化双峰的出现主要是由于聚硫醇添加过多,基础胶液体系环氧的相对含量减少,交联固化分阶段来完成。第一阶段是低温时,PN-H促进聚硫醇固化剂快速剧烈反应,使大量树脂交联,但由于已交联的环氧树脂会形成空间位阻,使部分树脂尚未反应;第二阶段为高温时,未反应的部分树脂随着温度升高克服位阻继续交联固化,完成整个固化反应[12]。图1中不同DSC曲线的特征表明,m(聚硫醇)∶m(环氧树脂)≤80∶100为佳。为了确定聚硫醇的最佳添加量,将图1中不同DSC曲线的开始温度(Ti)、峰值温度(Tp)、结束温度(Tf)和放热量(Q)记录在表5中。

表5 不同固化剂用量胶液的反应开始、峰值及结束温度Tab.5 Different start,peak,and end temperatures of adhesive with different curing agent dosages

由表5可以看出,DSC曲线放热峰的Ti、Tp、Tf随着聚硫醇用量的增加逐步向低温偏移,表明聚硫醇用量的增加可以使基础胶液的固化反应在更低温度下进行,反应过程更加“温和”,能有效避免反应过于剧烈造成固化产物收缩率增大的问题,提高固化效果。经过计算,随着聚硫醇添加量的增加,基础胶液固化反应的放热量Q出现先增大后减小的趋势,在聚硫醇添加量为79%时达到最大值(25.57 J/g)。前期放热量的增加主要是聚硫醇添加量较少,胶液中的环氧树脂并未完全参与反应,只有继续添加聚硫醇才能使体系的环氧树脂完全反应,放热量不断增大并出现最大放热量。随后继续增加聚硫醇固化剂,剩余未反应的聚硫醇吸收了部分固化反应放出的热量,导致放热量又开始减小。

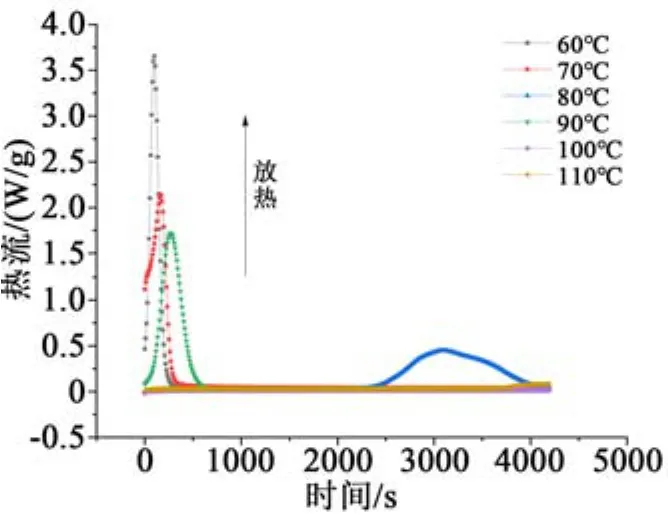

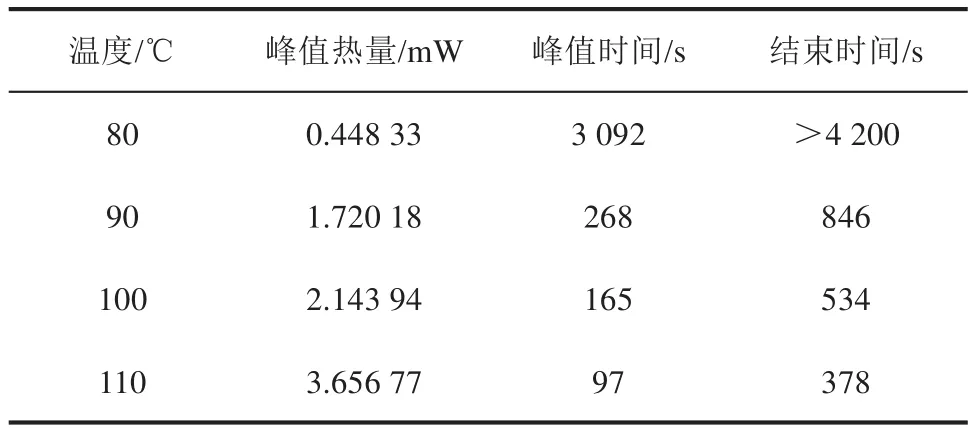

综上所述,确定聚硫醇的最佳用量为79%,此时胶液黏度为 720 mPa·s。当m(E124)∶m(聚硫醇)∶m(PN-H)=100∶79∶3时,胶液在不同温度下的凝胶化时间见表6,在不同温度下的等温DSC曲线见图2,80~110℃下等温DSC曲线的特征反应峰值及时间见表7。

表6 胶液在不同温度下的凝胶化时间Tab.6 Gelation time of adhesive at different temperatures

图2 不同温度下的等温DSC曲线Fig.2 Isothermal DSC curves at different temperatures

表7 等温DSC的特征反应峰值及时间Tab.7 Isothermal DSC characteristic reaction peak and time

由表6可知,随着温度升高,基础胶液的凝胶化时间不断缩短,这是因为高温使聚硫醇和PN-H产生活性基团的速率加快,更易与环氧发生交联固化反应,所需凝胶化时间减少。但是当温度在60℃时,胶液需要20 min以上才能凝胶,此时基础胶液的凝胶化太过缓慢,严重降低了胶液的固化效率,不利于胶液的快速固化和高效使用。当温度过高达到120℃时,胶液仅14 s就已经凝胶,过快的凝胶也不利于基础胶液的使用,固化易产生位阻效应和内应力,因此120℃以上的高温也不能作为基础胶液的固化温度。

由图2可知,80℃时体系反应较为缓慢,且曲线的峰值较小,表明其转化率变化相对较慢;当温度升高到90℃及以上时,反应速率明显加快,在较短的时间内曲线快速上升且曲线的峰值相较于80℃有较大的提升,转化率显著提高。环氧树脂固化反应过程中,反应过慢或过快都会影响其固化效果,本研究要求低温快速固化,而等温DSC曲线和转化率从90℃开始有明显变化,因此选用90℃作为固化温度,此时基础胶液可在15 min内完全固化,如表7所示。

2.2 填料对高导热结构胶性能的影响

2.2.1 不同粒径氧化铝复配对导热性能的影响

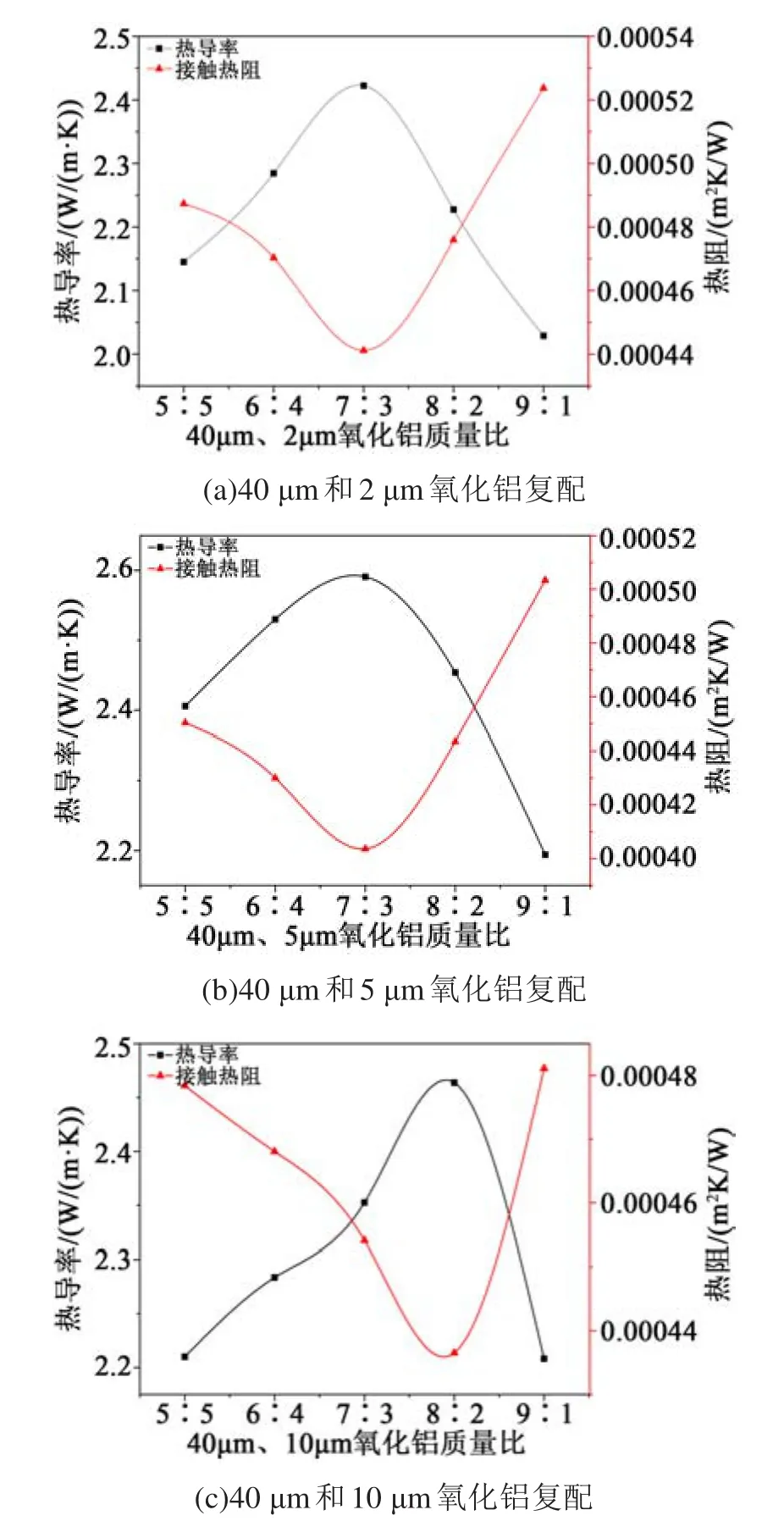

导热性能取决于导热通路和网络的数量及完善度,以大粒径Al2O3为主导热填料,加入中小粒径Al2O3可以使导热填料的有效分散体积提高,减少导热结构胶的自由体积,降低空气对体系热阻的影响,还能减小氧化铝彼此的间隙,提供更多的导热触点,构成更多的导热通路和网络,提升导热结构胶的导热性能[13]。本研究在环氧树脂中添加不同粒径的氧化铝作为填料制备不同粒径氧化铝复配的导热结构胶,其中环氧树脂与氧化铝的质量比为3∶2。图3为不同粒径氧化铝复配的导热结构胶的热导率。由图3可知,不同大、小粒径氧化铝复配的导热结构胶的热导率均大于1.9 W/(m·K)。随着小粒径Al2O3添加量的增大,体系的热导率先增大后减小,平均热阻变化与热导率相反,呈现先减小后增大的趋势。少量小粒径球形Al2O3的添加使体系导热性能增加的原因是大粒径Al2O3之间存在着许多孔隙,小粒径球形Al2O3能够填充在大粒径Al2O3的孔隙中,使Al2O3之间接触更充分,形成更多的导热触点,使体系的导热通路和网络得到完善,热导率随之增大,接触热阻减小。随着小粒径球形Al2O3的增多和大粒径Al2O3的减少,大粒径Al2O3的自由体积基本被小粒径Al2O3填满,此时热导率最大,接触热阻最小。继续增大小粒径Al2O3的添加量,大粒径Al2O3的减少使体系的自由体积减少,小粒径Al2O3较大的比表面积又会使其热导率小幅降低,且小粒径球形Al2O3更大的接触热阻也使整体的接触热阻小幅升高。40 μm氧化铝分别与2、5、10 μm氧化铝质量比分别为7∶3、7∶3、8∶2时,制备的导热结构胶导热性能最佳,热导率分别达2.42、2.59、2.46 W/(m·K),其中40 μm和5 μm氧化铝的搭配导热效果最好。

图3 不同粒径氧化铝复配的导热结构胶的热导率Fig.3 Thermal conductivity of adhesive filled with different sizes of aluminum oxide

2.2.2 两种球形氧化铝复配对粘接性能的影响

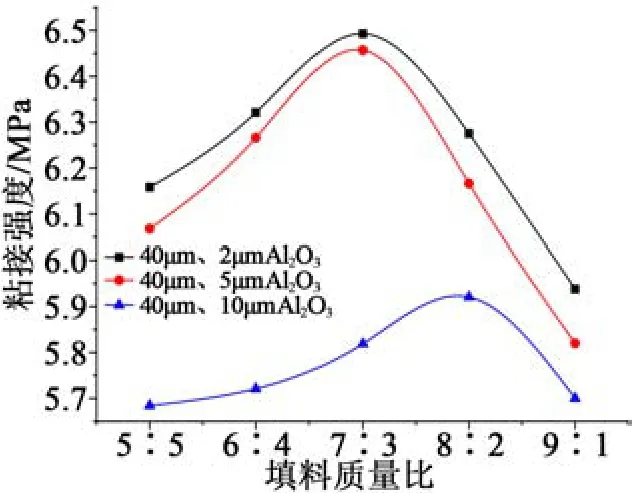

大量不同粒径氧化铝的加入会使体系的粘接强度发生改变,因此按照2.2.1的配比制备不同粒径粒径氧化铝复配导热结构胶的粘接强度样片,测得其平均粘接强度如图4所示。由图4可知,随着小粒径球形Al2O3的增加和大粒径球形Al2O3的减少,导热结构胶的粘接强度先增大后减小,存在最大粘接强度。前期少量小粒径球形Al2O3可以均匀分散在大粒径Al2O3的内部,分子之间相互作用使导热结构胶的表面接触能力提高,材料的粘接强度随之增大;但随着小粒径球形Al2O3的不断填充,大粒径Al2O3之间的自由体积减小,小粒径Al2O3之间容易堆积,其较大的比表面积引起胶液黏度升高,使基础胶液和Al2O3之间的接触不均一,反应交联密度低,结合不紧密,体系粘接强度略有下降。当40 μm氧化铝与10、5、2 μm氧化铝的质量比分别为8∶2、7∶3、7∶3时,导热结构胶的粘接性能最佳,粘接强度分别为5.92、6.46、6.49 MPa。

图4 不同粒径氧化铝复配胶液的粘接强度Fig.4 Adhesive strength of adhesivr filled with different sizes of aluminum oxide

2.2.3 两种球形氧化铝复配对黏度和触变性的影响

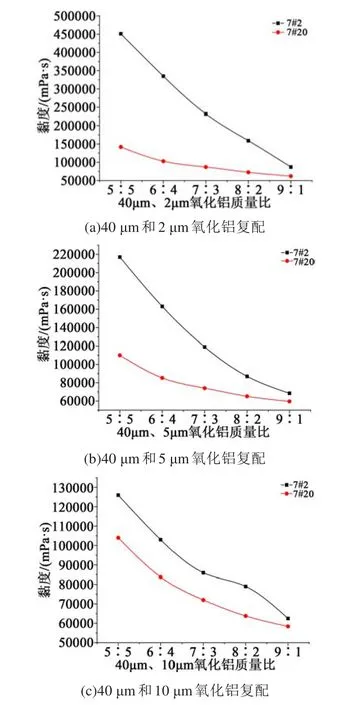

胶液的黏度和触变性会影响其应用,按照2.2.1中的配比制作不同粒径氧化铝复配的导热结构胶胶液,采用7号转子在2 s-1、20 s-1剪切速率下对其25℃黏度进行测试,结果其平均黏度如图5所示。由图5可知,导热结构胶的黏度随着小粒径球形Al2O3填充量的增加而增大,且粒径越小,导热结构胶的黏度越大。这是因为小粒径球形Al2O3填充量相同时小粒径填料的数量更多,Al2O3的间距更小,Al2O3相互间的无规则布朗运动更困难,同时环氧胶液的分子链移动阻力也随之增大,导热结构胶的黏度不断上升。同时导热结构胶在同一温度不同剪切速率下黏度的不同表明两种粒径氧化铝搭配制备的导热结构胶也具有一定的触变[14]。当40 μm氧化铝与10、5、2 μm氧化铝的质量比分别为8∶2、7∶3、7∶3时,导热胶液在25℃时的黏度分别为63 800、74 100、87 000 mPa·s。

图5 不同粒径氧化铝复配的导热结构胶的黏度Fig.5 Viscosity of adhesive filled with different sizes of aluminum oxide

2.3 单组份高导热结构胶的表面形貌

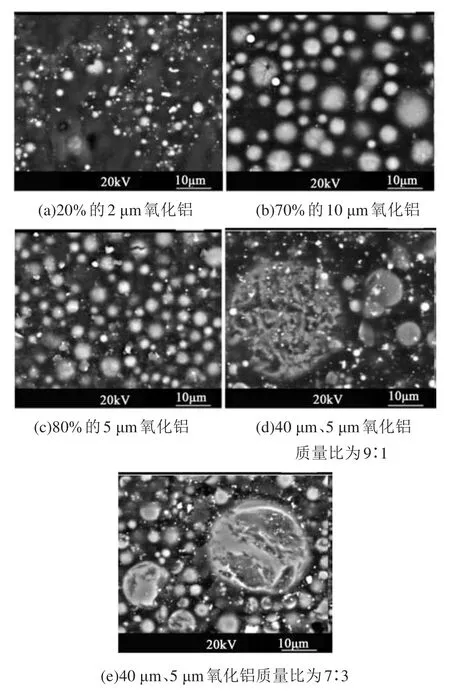

对喷金后的导热结构胶固化样品进行SEM测试,得到不同导热结构胶的微观表面形貌如图6所示。从图6(a)~(c)单一粒径导热结构胶的SEM图可以看出,氧化铝添加量的增加使导热结构胶内球形氧化铝的数量增多,彼此间距逐渐缩短,形成导热通路和网络的概率增加,导热性也相应增强;在未达到极限填充量之前,不同粒径氧化铝粒子均能均匀分散在低黏度的基础胶液中,无明显的填料团聚现象。从图6(d)~(e)可以看出,40 μm、5 μm球形氧化铝质量比为9∶1和7∶3时,一定量的小粒径氧化铝可以均匀填充在大粒径之间,氧化铝的导热触接点增加,导热通路和网络更加密集和完善,因此导热结构胶的导热性能随之提高[14]。

图6 不同氧化铝导热结构胶的微观表面形貌Fig.6 Microscopic surface morphology of adhesive filled with different sizes of aluminum oxide

3 结论

(1)环氧树脂E124、聚硫醇和促进剂合理搭配可实现中温快速完全固化。当m(E124)∶m(聚硫醇)∶m(咪唑)=100∶79∶3时,基础胶液在 90℃、15 min内即可固化。

(2)当基础胶液与二种不同粒径氧化铝质量比m(基础胶液)∶m(40 μm Al3O2)∶m(2 μm Al3O2)=15∶7∶3、m(基础胶液)∶m(40 μm 氧化铝)∶m(5 μm Al3O2)=15∶7∶3、m(基础胶液)∶m(40 μm Al3O2)∶m(10 μm Al3O2)=15∶8∶2时,可制得90℃、15 min固化的3款高导热结构胶,其热导率分别为2.42、2.59、2.46 W/(m·K),粘接强度分别为6.49、6.46、5.92 MPa,黏度分别为 87 000、74 100、63 800 mPa·s,能够满足丝网印刷工艺和芯片封装散热材料的基本性能要求。