神华货车状态修检修模式模拟试验方案设计*

2022-03-24宋宗莹苗晓雨

宋宗莹,苗晓雨,丁 勇,熊 芯

(1 中国神华能源股份有限公司,北京100120;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081)

不同于传统的计划修检修模式,神华铁路货车状态修检修模式是以铁路货车使用可靠性为前提,列车运用状态有效监控为基础,实现铁路货车状态综合判别和精准维修的检修体系,是一种针对性修程与针对性修理相结合的检修模式。通过对列车运行过程中车辆及零部件规律性和离散性故障的研究,完成不同批量失效零部件修程周期的合理匹配,采用不同的针对性修程对整列车进行针对性修理是依托于检修历史数据,通过大数据分析及诊断模型等科学手段,对固定编组的整车列及车列中的个体车辆进行有效状态判定,从而给出对应检修修程的预测。通过HCCBM 系统(铁路货车状态监测维修系统)对运用中的故障进行分级推送及预报,是预测修和预报修相结合的一种检修模式;另一方面,状态修的检修体系,也是一种固定修和弹性修有效结合的检修模式,在不同状态修程固定的同时留有一定的弹性,以应对突发的预警预报故障。总之,与计划修相比,状态修的修制模式更加简单、灵活,更加具有针对性,以追求整体检修系统成本的明显降低。

1 模拟试验的必要性分析

状态修检修模式模拟试验,是状态检修系统工程成套技术从理论走向实践的关键一环,是神华铁路货车“状态修”创新机制的一次初步实践和验证。作为全新建立的科学试验平台,模拟状态修试验设计在有限的试验样本下进行实车的模拟线路运行试验,以期通过试验,对零部件失效规律、零部件寿命管理体系和状态修工艺规程等基础性研究成果进行适应性验证。通过试验,建立零部件失效演变过程与里程的关系,验证零部件失效规律模型的准确性;明确状态修模式下的零部件寿命管理划分,对零部件延长检修周期、调整检修限度的准确性、合理性进行试验验证;设计不同检修模式下的对比试验,对状态修模式与既有计划修模式的试验数据进行对比研究,对状态修检修范围、检修工艺和质量标准制定的合理性进行验证。

然而,我国的铁路机车车辆长期实行预防性计划修,铁路货车状态修在我国还未有任何的实践经验,模拟状态修试验是一项具有挑战性和开拓性的试验工作。模拟状态修试验涉及整个状态修体系的各个环节,比如运输组织、调度指挥、货车检修工艺与布局、货车运用及检修、地面监测等,相互交织、相互关联、情况复杂,试验顺畅实施会面临较大困难,因此建立严密的试验组织领导下有效运转的试验平台,是试验正常有序运转、数据可靠获得的有力保证。为此,从试验方案设计思路、试验方法、试验方案、试验组织结构、试验列车选择、跟踪检测、数据汇总分析等多方面进行了深入的分析与研究。

2 试验设计思路及方法

2.1 试验设计思路

(1)为达到试验目的且不影响神华正常运输工作,最大程度模拟真实情况,因此,设定试验期间模拟状态修试验列车将在神华铁路线路上正常进行货物运输试验。由于试验列车与以往计划修列车在运行及检修模式上会发生很大变化,特别是试验中会有部分车辆采取特殊设置,突破部件原有检修限度或使用检修年限,所以需要衔接日常运输及检修工作进行方案设计,并且建立试验监测应急反馈机制,达到有指挥系统、有组织章程、有细则流程、有人员设备、有风险监控的试验列车开行条件,有序推进各项验证试验实施。

(2)在应对各种复杂实际状态修场景的同时,试验设计需要统筹安排试验,优化所需试验项点,以满足各项研究的需求,实现多因素、多目标课题条件下的同步推进及总体实施过程的互不影响,达到少量的试验次数。有限的试验车列,缩短的试验周期,获得最优的技术方案与结果,从而提高试验效率。在试验进程中,根据研究工作的进展和某些实际情况,可灵活增加一定试验项点,具备高效的试验控制能力及扩展能力。

(3)试验数据包括通过HMIS 查询的初始数据、试验运行技术检查记录数据及试验列车回送检测数据、运行监测数据等。因需求和验证目的不同,关键指标的呈现形式不同,数据和结果的表示方式也不同,需通过分类梳理甄别,分析和统一试验过程中的各类数据,实现数据及时获取、共享交换、方便使用。

2.2 试验方法

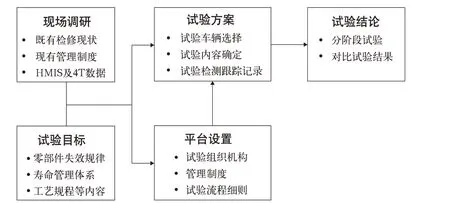

状态修模拟试验首先通过对神华下属涉及铁路货车及零部件维修业务分公司的现场调研,收集各分公司情况、各级检修现状,以及现有的运用、检修、列车运行相关的管理制度、应急预案、运用车间的管理制度等,并对HMIS 系统和4T 数据情况进行详细了解。同时充分研究零部件失效规律、寿命管理体系、状态修工艺规程等各项试验目标,从试验的实施方案设计入手完成研究的总体勾画,通过结合既有的机构与管理制度,建立适应模拟状态修运行试验需求的组织管理机构,及完备的模拟状态修试验配套管理制度,形成有组织、有管理和有技术支持的试验平台。采用设置车辆配件参数及试验工况的方式,模拟不同状态下车辆的运行,采取不同的检修规程或检修工艺技术要求,模拟2 种不同模式下试验列车的运行;采取试验列车的运行实时监控及定期跟踪测试,完成试验数据的采集与积累。通过试验数据的阶段统计、对比及综合的汇总分析,达到试验的预期目标、并最终确立试验成果。试验方法流程如图1所示。

图1 试验方法示意图

3 试验方案

3.1 建立试验领导机构与管理办法

状态修模拟试验需在严密高效的组织与管理下开展,并在试验过程中不断完善提高。高效严密的组织与管理是列车安全运行、试验顺利进行、数据准确可靠的保证。

设计建立模拟试验工作领导小组与试验管理办公室,制定状态修模拟运行试验综合管理办法。试验工作领导小组为试验的决策机构,负责审批试验有关管理制度与工作标准,审批试验大纲与具体试验计划,协调试验有关重大事项与应急处置总体指挥。下设试验管理办公室作为模拟试验的日常管理机构,负责协调处理试验列车在整备、日常运用、定期检测与维修、复型等各项工作,并在沧州维修分公司建立现场办公室;同时建立试验列车整备协调会机制、建立月度例会机制、建立运行信息定期反馈机制,并对故障配件存放、列车编组及临修处置、定期检查与测量提出具体要求。

3.2 试验制度及培训

根据前期调研结果并结合试验目标,制定综合管理办法、试验大纲、运用试验细则、每小列试验整备细则、货车定位追踪设备实施细则等一系列试验制度和现场指导性文件。

结合试验关于状态修修程设置方案、各级修程检修作业重点内容、模拟试验对运用工作中涉及技检作业、故障记录与反馈等有关要求,对运用部门人员进行现场培训。

3.3 试验列车的选取

状态修模拟试验方案设计,充分考虑状态修研究的总体试验需求,对试验项点参数设置的必要性、科学性以及可操作性进行梳理和研判,合理选择不同生产时期及不同检修时段的试验列车样本,分阶段组织开展试验,使每列试验列车承载的试验任务既有交叉又不相互影响,保证试验结果的有效性。

因C80、C70A型敞车是目前神华铁路运输的主力车型,占轴重23 t 及以上车型车辆总数的近七成,是主要纳入状态修体制的车型,因此选取C80、C70A型车作为装车模拟试验车型。充分考虑试验目标要求,选定代表不同服役期特点的列车。首先从列车编组和货车检修信息中,对检修分布进行研究,然后进行各种组合,最终筛选出适合试验需求的推荐小列号,对于符合扣车条件、但数量较少的车辆安排提前预扣。

试验列共计18 列试验单元小列,988 辆车;No9~No14 列设置有对应的计划修比较列车共6辆,332 辆车,见表1。

表1 试验列车编号及扣车要求对应列表

(1)零部件失效规律研究试验列

通过模拟试验深入研究零部件失效形式与失效规律,建立零部件失效演变过程与里程的关系,验证零部件失效规律模型的准确性。

制定No1~No4 列试验细则,在试验列初始整备时,对转向架、钩缓、制动及落成信息进行检测记录,通过人工及机器设备测量的方式记录试验列零部件起始数值,形成初始数据库文件,以便于在回送检测时再对零部件进行跟踪测量,从而获得相应的磨耗趋势及失效规律。

(2)零部件寿命管理研究试验列

通过模拟试验对部分零部件延长检修周期、调整检修限度的准确性、合理性进行试验验证。试验列同时搭载振动性能测试和柔性标签试验。

制定的No5~No8 列试验细则,开展轮径差检修限度从1 mm 调整到2 mm 的试验验证;通过设置15 种磨耗件36 个不同工况,开展磨耗件磨耗速率、裂损、脱出、丢失故障率,检修限值及延长检修周期合理性的试验研究;开展橡胶件裂纹扩展速率、刚度变化和永久变形速率等试验研究,验证延长检修周期的可行性;开展车钩托梁腐蚀件突破腐蚀限度3~4 mm 继续使用的试验验证;开展第1次厂修车按段修检修,试验验证延长检修周期的合理性;开展制动部件风缸、塞门、组合式集尘器通过漏泄试验及闸调器性能试验,确认作用性能良好,进行不分解检修,延长检修周期可行性的试验验证。

(3)工艺规程研究试验列

通过模拟试验研究状态修各级修暂行技术要求执行操作的可行性,初步验证状态修检修工艺规程(初稿)的准确性与合理性。

按试验大纲和试验细则及状态修一修、二修、三修和四修技术要求,开展C80型、C70A型敞车的状态一修(Z1 修)、状态二修(Z2 修)、状态三修(Z3修)和状态四修(Z4 修)的状态修模拟试验列整备工作及试验列开行,并对应开行计划修的比较列。

Z1 修:针对整列车闸瓦批量磨耗到限的状态,对全列车进行全面检查,并对个别技术状态不良车辆检查确认并处理。

Z2 修:针对轮轴、钩舌、制动阀等部分关键零部件磨耗到限、寿命集中到期的状态,对全列车进行全面检查,进行批量更换和检修。

Z3 修:针对关键零部件寿命集中到期的状态,对全列车进行全面检查,对钩缓、转向架等进行分解检查、批量更换和检修。

Z4 修:针对整列车主要大部件寿命及探伤集中到期的状态,对车辆及各部位进行全面分解、除锈、探伤、检测、试验等,以全面恢复车辆技术性能。

3.4 试验列车运行跟踪

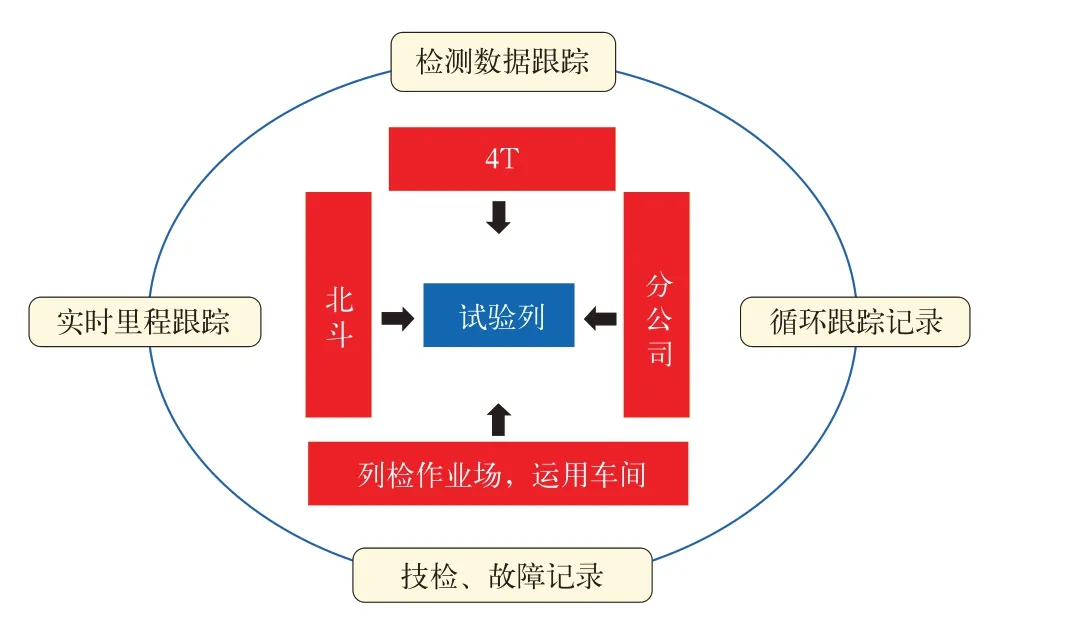

状态修模拟试验对试验列车实施全程跟踪,运行跟踪如图2 所示。包括运行里程跟踪、运行轨迹、列车技术检查及车辆故障跟踪、4T 监测数据跟踪等,实时掌握试验列车的运行轨迹及运行里程,定期汇总试验列车的检测数据和故障及处理数据。

图2 列车运行跟踪图

结合车载北斗设备和分公司汇总的人工记录数据对试验列车进行运行试验跟踪,实时掌握试验列车的运行轨迹及实时里程,形成试验列车运行循环跟踪数据表,掌握试验列的主要运行线路、运行轨迹、到站及发车时刻及卸载与装载区间等,累计计算空重车运行里程与运行时间、累计计算总运行里程及运行时间、总装载时间和周转时间等。各列检作业场对试验列车进行常规列检,并建立专门试验列车记录台账,各运用车间记录运用技检作业及试验货车的故障统计情况,汇总形成试验列车车辆故障跟踪记录表。

3.5 试验列车回送检测及动态检测

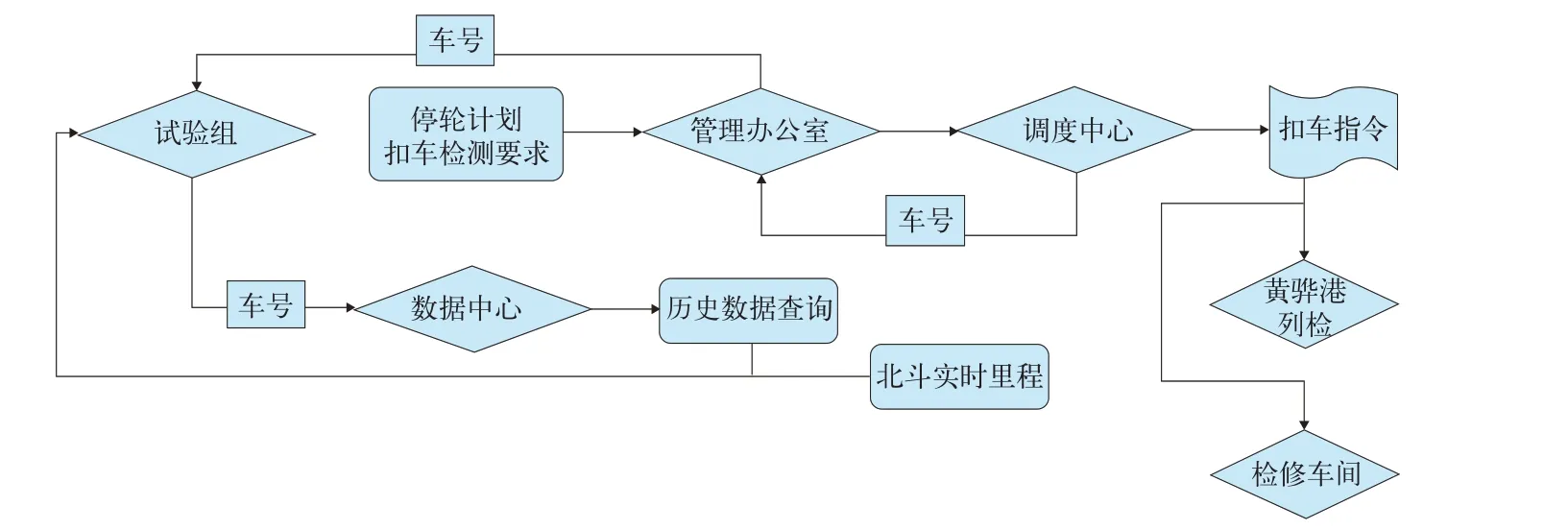

对各试验列车的运行里程进行实时跟踪,回送检测流程如图3 所示,试验列车在运行达到检测间隔里程时安排停轮进行相应检测。当试验列车临近扣车里程3 000 km 时,届时提前提出停轮计划和检测要求,并将停轮计划通报试验管理办公室,由货车公司生产调度指挥中心安排试验列运输回送到黄骅港卸载,再由沧州分公司或黄骅港列检所负责进行试验列车的停轮扣检。

图3 列车回送检测流程图

检测工作由试验组人员与沧州分公司或黄骅港列检所现场工作人员共同完成。根据试验大纲要求,试验检测间隔为每5 万km,停轮扣车进沧州分公司车间检测,对于轮对、闸瓦的测量适当加密到每2.5 万km,停轮在黄骅港港前列检所检测。

针对研究零部件失效规律,各列定期回送时,对指定位次的24 辆车进行集中测量检查,每2.5万km 对车轮和闸瓦进行检测,每5 万km 除对车轮和闸瓦进行检测外,还对钩缓装置进行检测,检测内容为:按段修标准检查缓冲器,对车钩进行分解检查检测,并对钩体、钩舌、牵引杆进行探伤。

针对研究零部件寿命各列定期回送时,对指定位次的46 辆车进行集中测量检查,每2.5 万km对闸瓦和车轮进行检测,每5 万km 对闸瓦、车轮和关键非金属件进行检测,最后1 次复型检测时对闸瓦、车轮、关键非金属件和关键金属件进行检测。

针对研究工艺规程的试验列车,是否进入相应级别的整备,则依据工艺规程课题组提供的各级整备修暂行技术要求的初步指导文件执行。

3.6 试验数据汇总整合

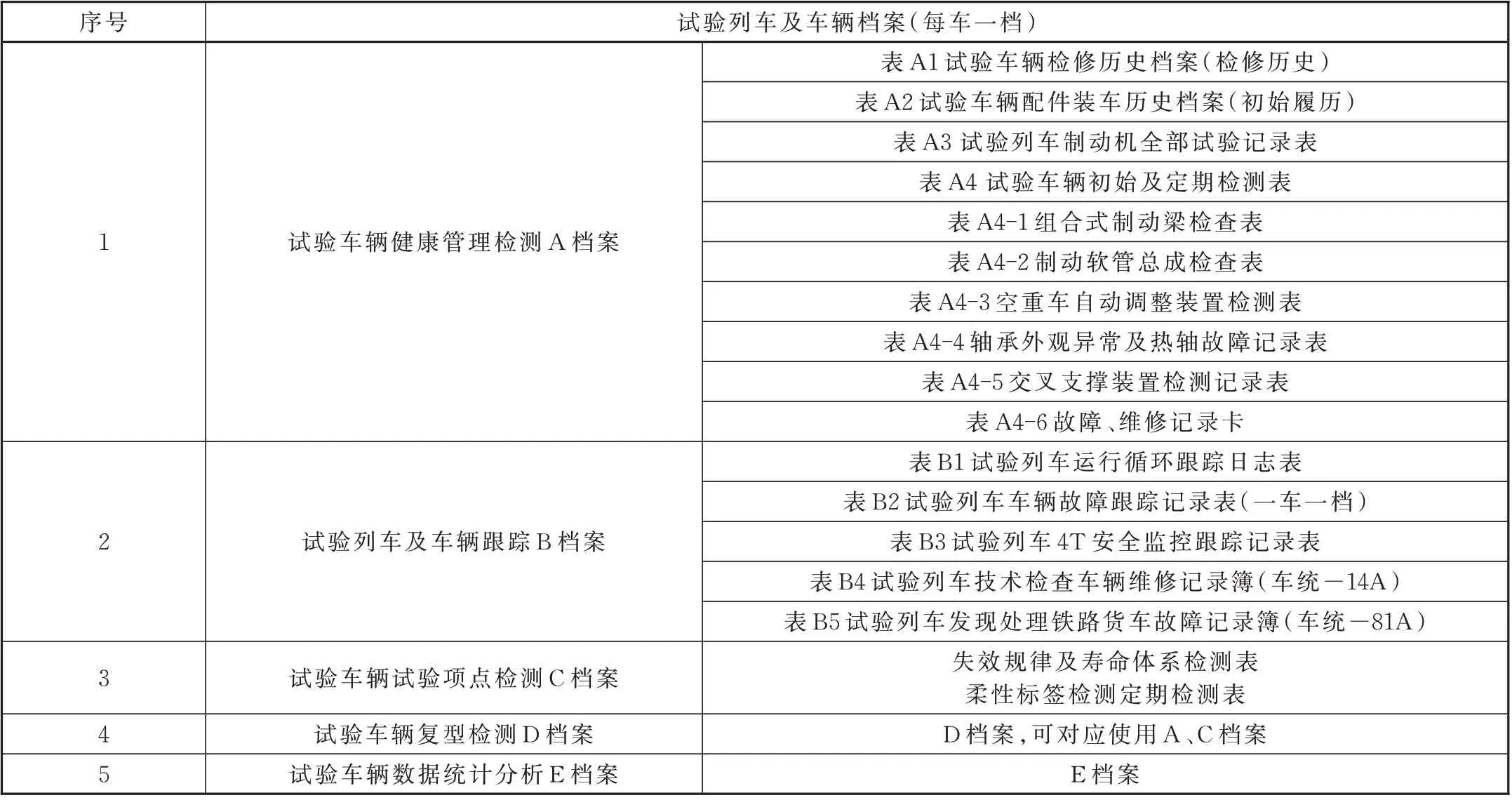

状态修模拟试验对试验列车及车辆进行完备和准确的试验数据跟踪检测和记录,建立以试验扣车初始数据信息、编组数据信息、整备及回送数据信息、运行跟踪数据信息和结束复型检测数据信息的全过程数据档案,以及数据统计分析档案,见表2。

表2 试验列车及车辆档案

4 结束语

神华状态修的检修模式模拟试验已于2018 年11 月启动,按照方案设计搭建了高效严密的组织管理试验平台,到2020 年3 月已累计安全、顺利运行12 个月,累计完成完整往返运行1 300 个,总运行里程达210 万km,通过方案有效有序的实施推进开展工作,为故障统计分析、可靠性分析、寿命预测等基础研究提供了充分的数据支撑,将初步研究成果通过线路实际运行试验予以验证,并用试验结果查找需要重点突破解决的瓶颈难题,推进研究结果的不断修正和完善,对比不同检修模式下的试验结果,从而为状态检修运输组织模式、检修整体布局与工艺布局、运用整体布局以及监控检测系统布局等优化与完善提供数据支撑。随着铁路货车信息化检测设备的功能不断拓展应用和模拟试验对各项研究成果的研究验证,状态修会逐步实现判别指导与检修流程结合,实现综合评判,后期有待进行状态修综合验证试验对状态修检修模式的安全性、可靠性、经济性等内容和初期的研究成果进行进一步修正完善。