铁路车辆运行安全监测设备综合监控管理系统关键技术研究*

2022-03-24祁苗苗王华伟

祁苗苗,蒋 荟,肖 齐,王华伟

(1 中国铁道科学研究院集团有限公司 电子计算技术研究所,北京100081;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081)

目前车辆运行安全监控系统设备(以下简称5T 设备)全路联网应用7 711 套,其中车辆轴温智能探测系统[1](Train Hotbox Detection System,以下简称THDS 系统)设备6 656 套、铁道车辆运行品质轨 旁 动 态 监 测 系 统[1](Train Performance Detection System,以下简称TPDS)设备140 套、铁道车辆滚动轴承故障轨旁声学诊断系统[1](Train Acoustic Detection System,以下简称TADS)设备93 套、货车故障轨旁图像检测系统[1](Train of Freight Failures Detection System,以下简称TFDS)设备419 套、动车组运行故障动态图像检测系统[1](Trouble of Moving EMU Detection System,以下简称TEDS)设备154 套、客 车 故 障 轨 边 图 像 检 测 系 统[1](Train Coach Machine Vision Detection System,以下简称TVDS)设备249 套,为保障铁路车辆运行安全发挥了重要作用。5T 设备的可靠、稳定运行和及时维修与检定是5T 系统发挥安全保障作用的基础,当前且尚未建立统一的5T 设备监控、评价、管理标准,缺乏运行状态远程监控技术手段,无法实现设备运行状态综合评判,因此,迫切需要建设车辆运行安全监测设备综合监控管理系统,制定统一的数据接口标准,接入各类5T 设备履历信息、运行状态信息等,实现全路5T 设备履历集中管理、运行状态远程监控、故障分析闭环管理,为各级设备管理及运维人员提供技术支持,及时发现并处置5T 设备故障,充分发挥车辆运行安全监控系统安全保障作用。

1 总体方案

1.1 总体架构

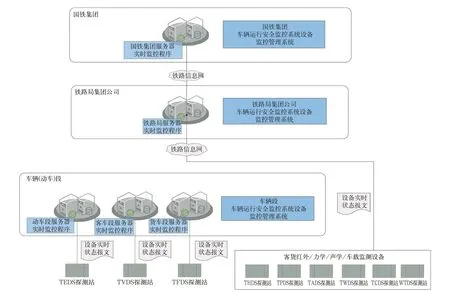

车辆运行安全监测设备综合监控管理系统在国铁集团、铁路局集团公司两级部署,实现国铁集团、铁路局集团公司、车辆(动车)段三级应用如图1所示,系统依托物联网、Webservice 服务、应用集成、数据融合、GIS 平台、MQ 数据传输中间件等技术,利用5T 系统数据传输网络,实时接入各类5T设备自检信息以及5T 系统服务器状态信息进行统一管理、集中展示和综合分析,实现全路5T 设备履历集中管理、运行状态远程监控、故障分析闭环管理,为5T 设备管理及运维人员提供专业的辅助决策支撑[2]。

图1 系统总体架构

1.2 系统功能框架

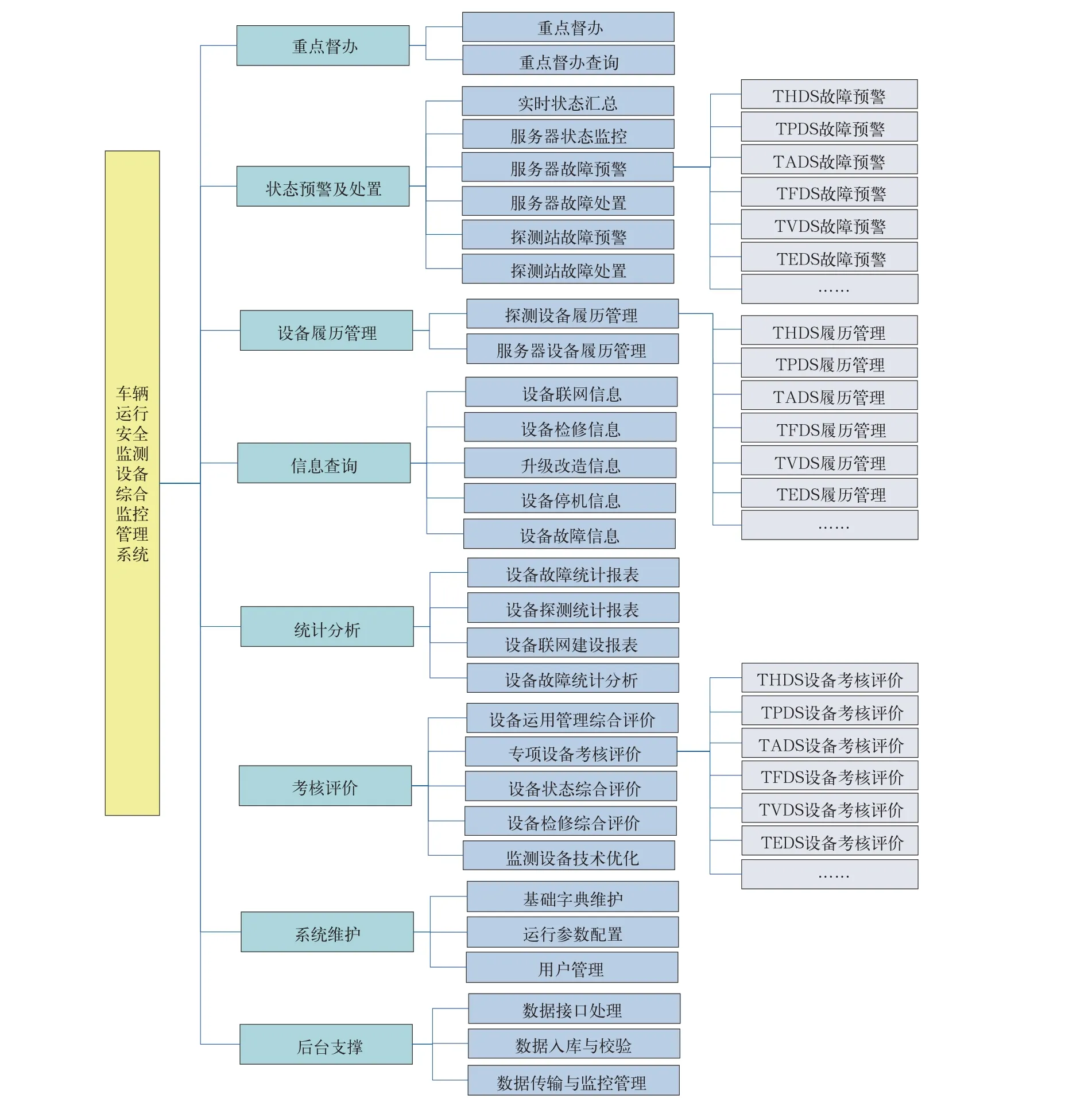

根据应用需求,车辆运行安全监测设备综合监控管理系统由国铁集团、铁路局集团公司、车辆(动车)段级三级构成,系统总体功能架构如图2 所示。其中车辆(动车)段级系统主要负责实时监控5T 设备运行状态、故障预警处置反馈以及5T 设备履历维护,铁路局集团公司级系统主要负责局管内5T 设备运用质量管理评价、故障闭环处置管理、重点督办工作检查,国铁集团级系统主要负责全路5T 设备运用质量管理评价、故障闭环处置管理、重点工作督办。

图2 车辆运行安全监测设备综合监控管理系统功能框架

1.3 数据接口方案

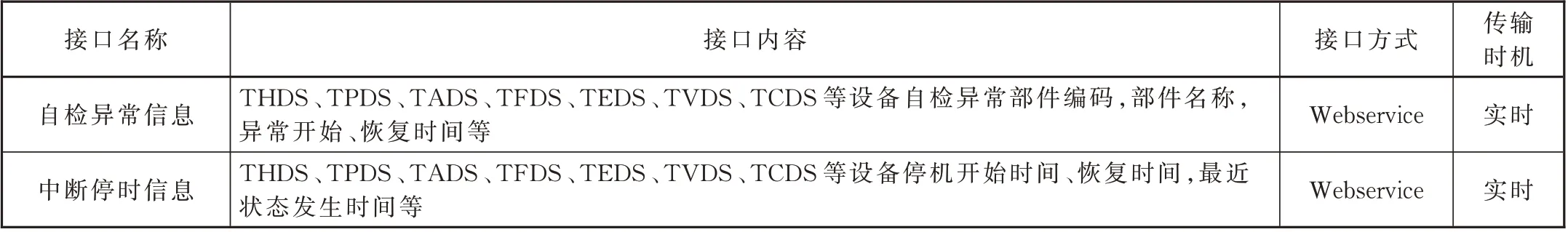

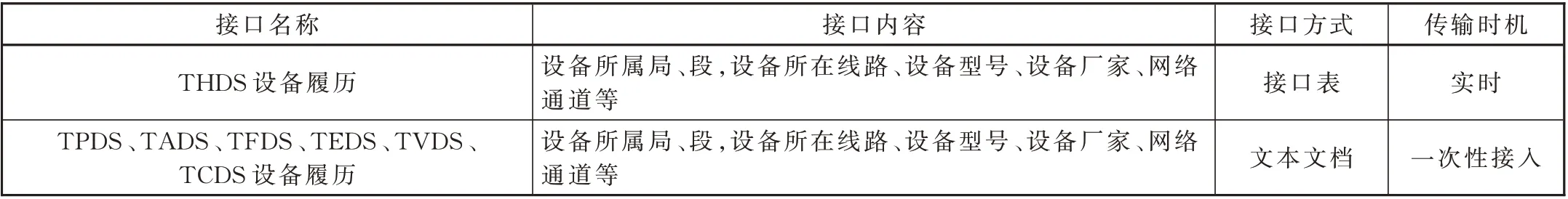

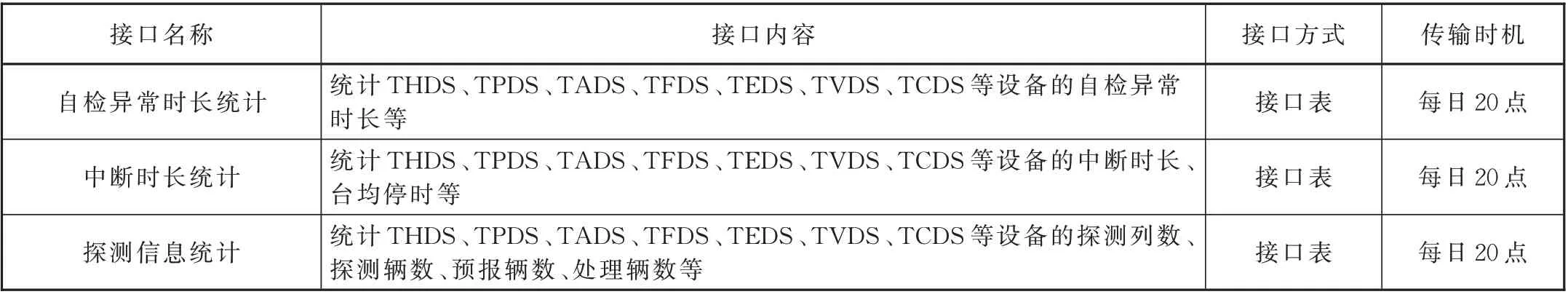

车辆运行安全监测设备综合监控管理系统通过建立统一的接口标准规范,利用数据库共享、Webservice 服 务 等 方 式 与THDS、TPDS、TADS、TFDS、TEDS、TVDS、TCDS 等系统进行信息共享与交换。交互信息类型包括设备实时状态信息见表1、设备履历信息见表2、日常统计信息见表3。

表1 实时状态信息接口

表2 设备履历信息接口

表3 日常统计信息接口

2 关键技术

2.1 设备状态远程监控

5T 设备存在检修维护工作量大、上道检修困难等问题,为实现对设备运行状态的远程监控,在5T 设备测点机部署自检软件,实时检测设备部件状态并定时向铁路局5T 服务器发送自检报文,铁路局5T 服务器接收并解析各类轨边设备发送的运行状态自检报文,得到设备当前的运行状态并记录自检异常信息,建立设备故障诊断知识库,自动识别设备故障,实现设备故障远程诊断和精准定位,指导现场设备的维修与检定;同时,5T 服务器向监控终端复示最新的5T 设备运行状态自检异常信息,设备运维人员可通过监控终端对设备的运行状态进行远程在线监控;另外,设备管理人员可通过查询、分析设备自检异常历史故障记录及故障规律,指导设备检修[3]。

2.1.1 设备自检故障类型

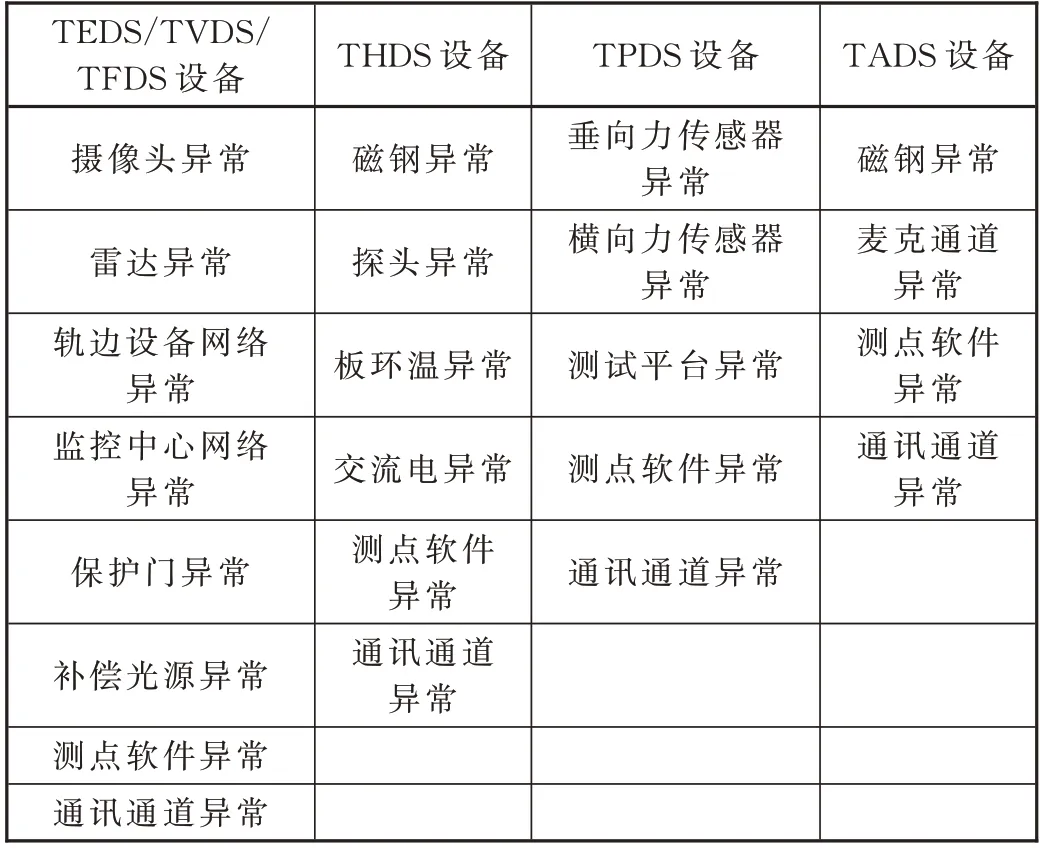

5T 设备按照监测原理不同分为图像监测设备、红外线监测设备、力学监测设备、声学监测设备,其自检故障类型各不相同,其中TEDS、TVDS、TFDS 图像监测设备主要检测摄像头、THDS 红外线监测设备主要检测红外线探头、TPDS 力学监测设备主要检测力学传感器、TADS 声学监测设备主要检测麦克通道,详细检测故障类型见表4。

表4 5T 设备自检故障类型

2.1.2 设备状态类别编码

5T 设备状态类别编码用来标识设备关键部件运行状态,是2 位设备部件编码与3 位设备运行状态编码的组合。例如,TFDS 设备的摄像头部件码为“01”,则可以用“01001”表示“1 号摄像头状态异常”,“01002”表示“2 号摄像头状态异常”。

2.1.3 设备状态自检报文

设备状态自检报文由报头和状态检测信息2部分构成,报文内容主要为5T 探测站服务器及所有轨边设备状态检测信息。报头信息为5T 探测站编码及自检时间,状态检测信息包括多个设备状态类别编码[3]。设备状态自检报文的格式可定义为:

{5T 探测站编码@自检时间:{设备编码{[,设备状态类别编码]}m;}n}

当设备自检状态无异常时,则设备状态类别码仅为设备部件编码;设备部件状态异常时,设备状态类别码为设备部件编码与异常部件状态编码的组合。以TFDS 设备为例,若摄像头(部件码01)所有设备部件均正常,则仅生成一个表示摄像头状态正常的设备状态类别编码01 即可;若摄像头某几个部件均出现故障时,则生成这些部件所对应的状态分类编码,例如001、002、003 号摄像头均发生故障,对应的状态自检信息为:01001,01002,01003。

各测点设备将运行状态自检报文发送至探测站服器汇总,并定时向铁路局集团公司中心服务器传输,参照大多数5T 探测站的接车频率,定义每10 min 传输1 次。

2.1.4 探测站设备故障判别处理

在铁路局集团公司5T 服务器部署探测站自检解析程序,每10 min 读取1 次5T 探测站自检报文,通过解析自检报文判定5T 探测站是否发生故障。若铁路局5T 服务器超过15 min 未成功读取探测站自检报文,则铁路局5T 服务器PING 探测站服务器,若能够PING 通,则将故障定义为“测点软件异常”;若不能PING 通,则将故障定义为“网络通道异常”。

2.2 运行状态综合评判

利用模糊综合评价算法,综合做出5T 设备运用状态综合报警的评判模型,根据综合评价结果更加有针对性地指导设备检修,为5T 设备修程修制改革提供技术支持。通过研究发现,5T 设备运行状态与自检故障、故障停时、车号识别率、设备使用年限有较强的关联关系,可作为5T 设备运用状态一级评价指标,自检故障指标下又可根据不同故障类型定义多个二级指标。

模糊评价算法可以按以下3 个步骤进行:

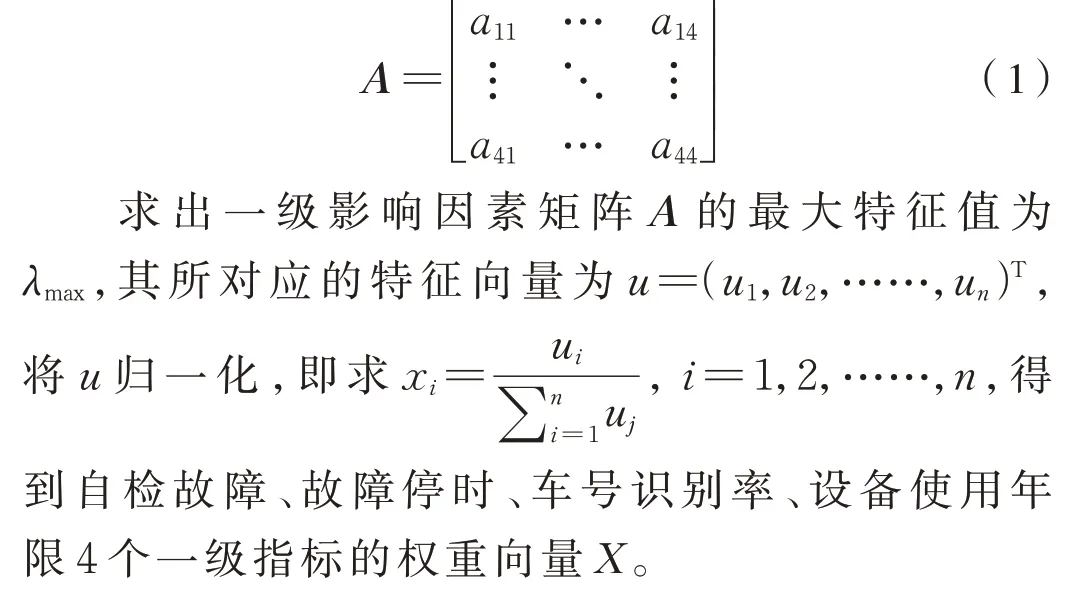

(1)对5T 设备运用状态评价指标进行分层处理,并且基于AHP 层次分析法得到在评价指标各层级别的权重向量,进而确定5T 设备运用状态是否超限的影响因素等级集合。

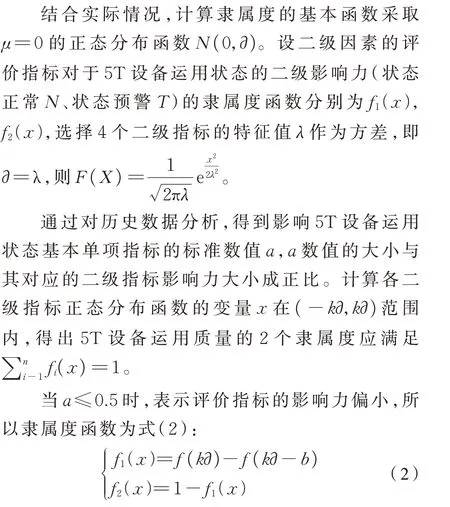

(2)利用正态分布函数分析5T 设备运用状态评价指标与影响因素等级关系,建立5T 设备运用状态影响因素的评价指标对于不同等级的影响力的隶属度函数,得到评价指标与影响因素等级的模糊关系矩阵[4]。

(3)利用模糊算子处理每个层级评价指标的权重与模糊关系矩阵,生成综合评价矩阵,得到5T设备运用状态的最终评判结果。

模型—符号:

U:为5T 设备运用状态评价指标集;

ui:为5T 设备运用状态评价指标集内的一级指标子集i;

uij:为一级评价指标子集ui集内的二级指标子集j;

A:为5T 设备运用状态一级评价指标的判断矩阵;

Bi:为二级因素评价指标的判断矩阵;

X:为5T 设备运用状态一级评价指标下的权重向量;

xi:为二级因素评价指标的权重向量;

rij:为第i个影响因素对第j个等级的隶属度;

V:为5T 设备运用状态评价的评价等级集合;

Vi:为等级因素子集i;

λmax:为综合评价矩阵的最大特征值;

CI:为综合评价矩阵的一致性指标;

RI:为综合评价矩阵的平均随机一致指标;

CR:为综合评价矩阵的一致性比率;

R:准则层的模糊评价等级矩阵;

Ri:为子准则层的模糊评价矩阵;

Wi:为5T 设备运用状态过限单评价元素矩阵;

根据对5T 设备运用状态过限影响因素的分析,设所要构造的判断矩阵为A=(aij),(aij元素的设定可参考9 标度法),构造判断矩阵为式(1):

同样方法求得4 个二级指标的最大特征值和权 重 向 量 分 别 为λ1max,x1,λ2max,x2,λ3max,x3,λ4max,x4。

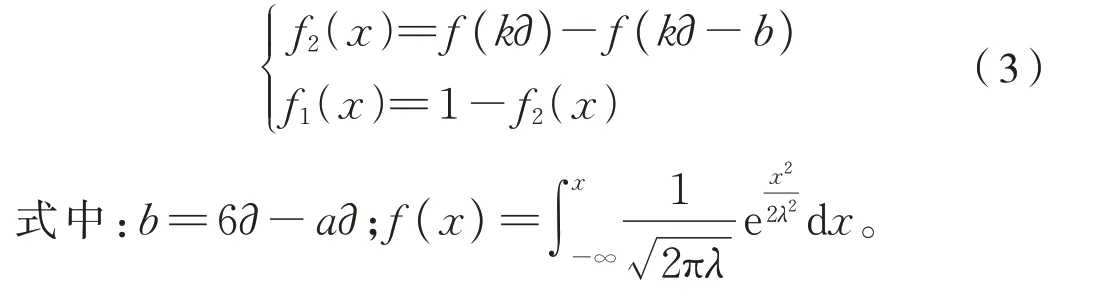

当a>0.5 时,表示评价指标的影响力偏小,所以隶属度函数为式(3):

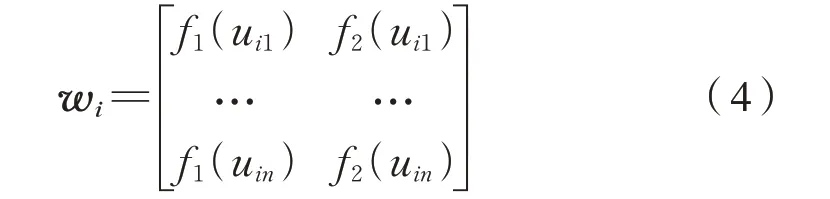

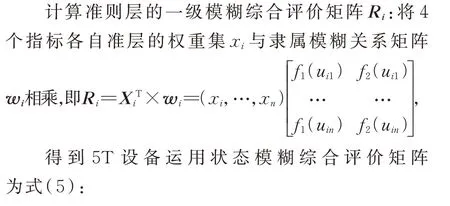

利用上述隶属函数求出模糊关系矩阵,即单个评价元素的矩阵为式(4):

带入4 个权重向量,算得自检故障、故障停时、车号识别率、设备使用年限4 个指标权重矩阵分别为w1,w2,w3,w4。

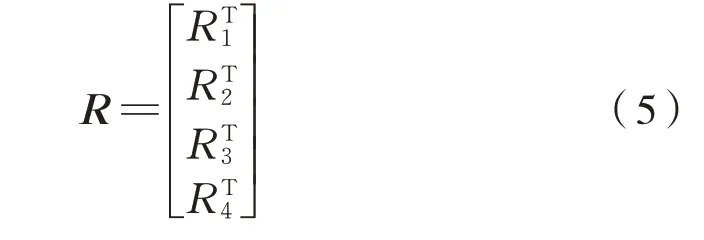

将模糊综合评价矩阵R与准则层评价指标权重矩阵W相乘,得式(6):

取最大值为综合评判结果,G最大即为状态正常,T最大则为状态预警。

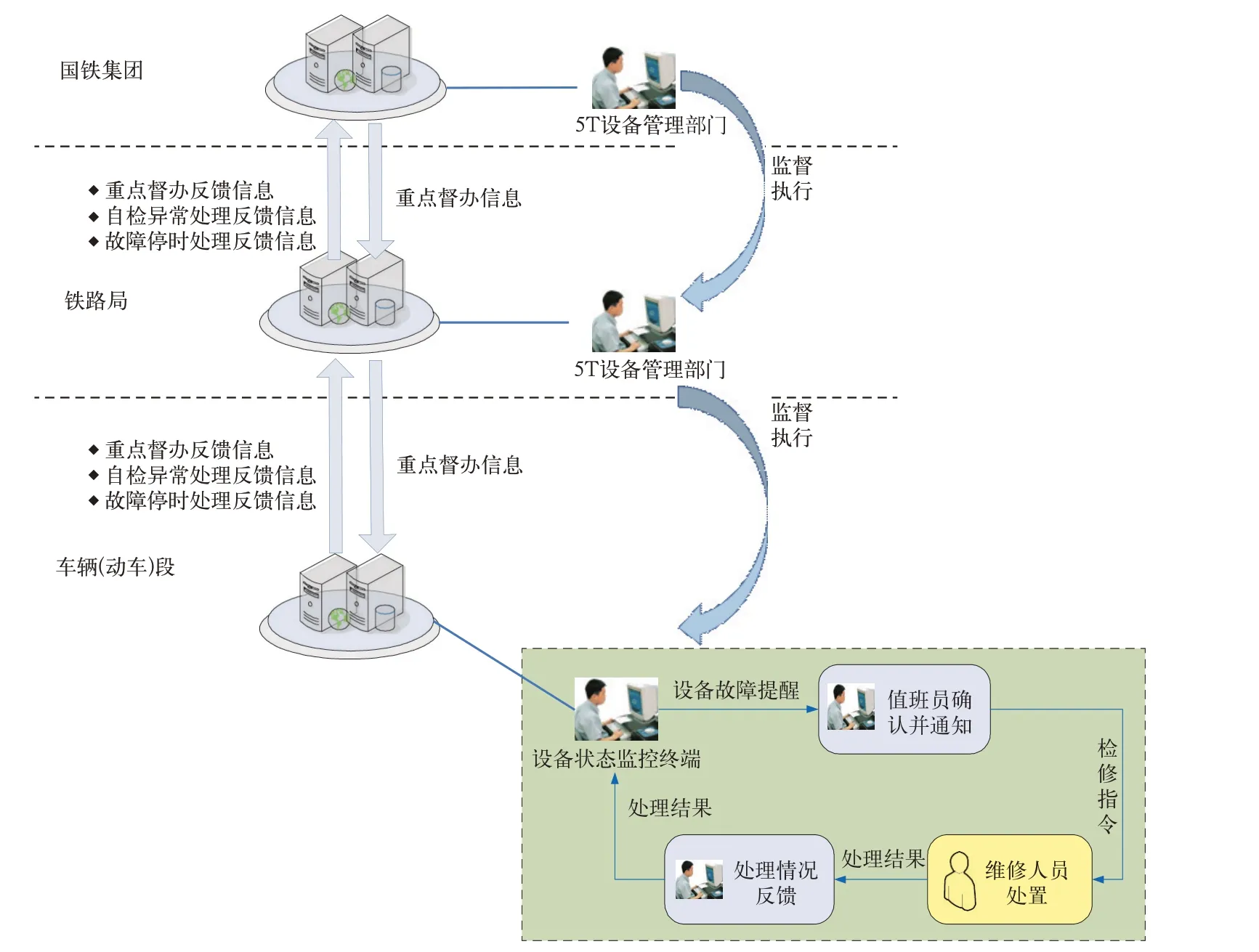

2.3 设备故障分级闭环管理

车辆(动车)段值班员可以通过铁路车辆运行安全监测设备综合监控管理系统提示得到5T 设备的自检异常和故障停机信息,并及时通知维修人员对故障5T 设备进行核实处理;维修人员核实完毕后,向车辆(动车)段值班员反馈处理结果,值班员确认处理结果后在系统中回填。由此在车辆(动车)段形成了对5T 设备的“预警→核实→处理”的闭环控制机制。车辆(动车)段对5T 设备自检异常和故障停时的处置信息逐级上传至铁路局集团公司和国铁集团级铁路车辆运行安全监测设备综合监控管理系统,铁路局、国铁集团5T 设备主管人员通过系统监控终端监控和考核5T 设备核实处置情况。

此外,国铁集团5T 设备主管人员可对长时间未处理的自检异常、故障停机5T 设备进行逐级重点督办,通过建立上级对下级5T 设备故障处置逐级检查、逐级监督和逐级考核的把控机制,形成了上下互控、分级管理、重点监督、分级把控的国铁集团、铁路局集团公司和车辆(动车)段分级闭环管理模式,如图3 所示。

图3 设备故障分级闭环处置图示

3 结束语

当前铁路车辆运行安全监测设备综合监控管理系统已在全路18 个铁路局集团公司、23 个动车段、26 个客车段、40 个车辆段推广应用,并取得了良好的应用效果。系统的应用实现了车辆运行安全监测设备履历集中统一管理、设备故障远程监控以及设备运行状态智能评判,为各级设备管理及运维人员提供技术支持,及时发现并处置5T 设备故障,充分发挥车辆运行安全监控系统安全保障作用。目前该系统已经成为车辆运行安全监测设备监控及管理的主要技术手段,在保证铁路车辆运行安全监控系统设备运行安全和提高设备运维质量等方面发挥了重要作用。