钛合金精密零件镗铣加工工艺研究

2022-03-24樊鹏飞吴利庚

樊鹏飞, 张 刚, 吴利庚

(天津航天机电设备研究所, 天津 300458)

1 钛合金精密零件加工难点

1.1 钛合金材料难加工

钛合金材料性能特殊,其熔点较高、硬度较大,且激活能大,而且组织结构较复杂,材料硬度过高或过低都不利于加工,导致其加工难度较高。当钛合金材料布氏硬度(HB)大于350 时,已无法使用普通切削工具对其进行切削;当钛合金材料布氏硬度(HB)小于350 时,切削工具作业时又会发现粘连现象。

1.2 切削温度高

钛合金材料的导热系数在不锈钢和高温合金之间,比高温合金高,但比不锈钢要低。TC4 的导热系数为0.019,当切削作业时,会产生大量的切削热,切削热积聚在一起形成了更高的切削温度。切削温度最高可以达到1 000 ℃左右。

1.3 零件易变形

零件在加工过程中容易发生变形。钛合金材料特殊,其加工过程中稍不注意便会出现各种变形的现象,材料变形之后其各项功能将不能正常发挥,性能变差,严重影响材料使用,造成浪费,成本增加。

1.4 零件易出现过定位

钛合金精密零件定位基准是由四段圆弧构成,这种定位会使得材料在加工过程中定位偏差,出现过定位的情况。一旦发生过定位,将会严重影响材料的加工精度。

2 精密零件加工工艺及加工过程规划

2.1 加工工艺方法

为了更好地加工钛合金圆形构件,首先,通过粗车加工零件两端的外形,并且单边预留0.5 mm 的余量。但是考虑到钛合金材料在加工中由于温升而出现变形,因此加工过程中必须采用切削液进行冷却处理。其次,通过半精车加工零件,当零件冷却后,再使用90°的外圆刀将零件的基准外圆加工成型,为了避免加工中出现外力导致的变形,需采用软夹固定零件外形,并且采用微米杠杆表予以校正,保证加工中圆跳动达到0.005 mm 以内,由于加工无法一次到位,所以要保证单边余量在0.1~0.2 mm。最后,对零件进行精车,通过前面两步加工,毛坯已经大致成型,精车将零件的余量完全切削,然后镗孔、铣削等,保证零件的尺寸和精度要求。精车中还要进一步校正零件外形,控制加工尺寸精度在0.005 mm 以内[1-3]。

2.2 加工过程规划

2.2.1 工步规划与刀具选用

在粗车阶段,可以首先采用四刃直柄立铣刀将毛坯料铣削处理,得到初步零件轮廓,然后再使用横槽车刀进一步加工处理得到零件轮廓尺寸。在半精车过程中,要选择成型精度好及切削稳定的球头铣刀。另外,加工中尽量不选用大直径刀具,在粗加工中可以采用Φ12 mm 的立铣刀,但是在半精车中则需要采用Φ10 mm 的球头铣刀。于钛合金的导热系数小、弹性模量低,所以非常难加工,在加工中可以通过涂层改善,如可以运用抗氧化性和抗黏结性较好的硬质钛合金涂层材料。

2.2.2 选择合理的刀具角度及切削方向

对带有锥度的零件加工时,铣削过程可以采用以下两种轨迹进行:第一是跟随特征;第二是螺旋轨迹。这两种加工刀具路径策略可以清晰地观察到刀具移动轨迹,方便控制。其中跟随特征也就是圆弧分层铣削,是通过分层切削的方式进行加工,先沿着型面完成一层,然后调整高度,再加工下一层;螺旋加工轨迹是刀具自某点下刀,然后沿着螺旋轨迹连续加工[4]。

2.2.3 合理地选择夹具定位和夹紧方式

本次加工的钛合金零件是一种曲面回转体,夹具设计长度不能超过10 mm,可以通过对称固定,采取四段圆弧来消除过定位问题。压板同样采取四段,中间消气避免加工的四个孔位提升定位的精度和避免出现加工受力后的弹性挤压形变影响。

2.2.4 采用合理的切削用量

在加工中,计算好加工切削量,由于加工过程是一个动态过程,刀具与零件加工中会引起振动,要预留一定的余量,避免加工切削时由于振动导致的加工变形。

2.2.5 定位基准采用慢走丝精加工工序

另外,通过上述规划可知,零件定位精度会直接影响加工精度,所以在加工中要保证零件的定位不变,则需在基准加工中选用慢走丝加工方式,保证切削力在允许的范围内,即通过控制外力作用来避免加工变形,使得零件加工尺寸精度具有一致性。

2.2.6 采用真空热处理方式改善加工性能

另外,为了解决热变形的问题,在加工前,可以通过真空热处理对加工性能进行改善,并且消除热处理时的氧化问题。具体操作为:粗车之后,对零件轮廓进行真空热处理,处理温度为750 ℃,处理时间在1 h 左右;在半精车中,为了提高零件组织强度,可以半精车之后,再将零件进行真空处理,处理温度和处理时间分别为600 ℃和1 h,确保零件表面不会被氧化,从而提高加工性能,消除零件内应力。

2.3 零件加工可行性验证

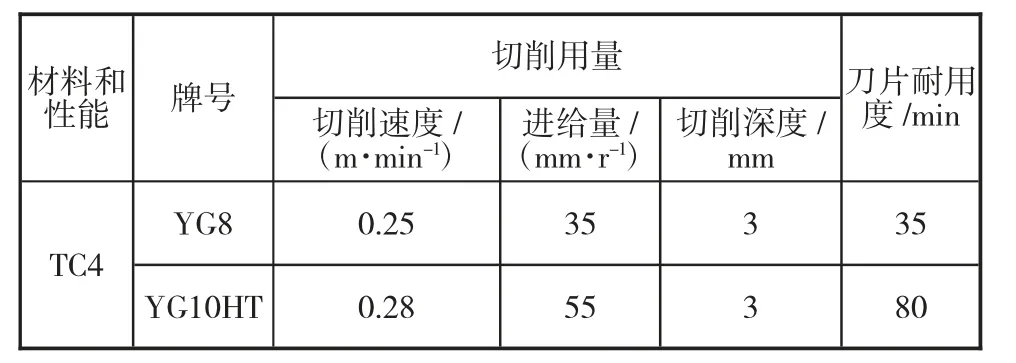

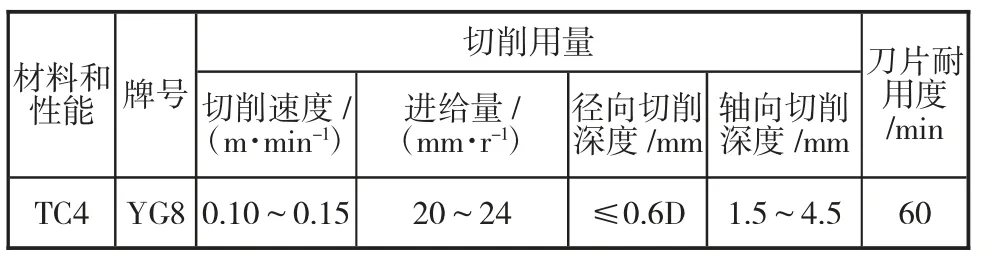

本文通过对多批次的钛合金零件进行加工试验,严格按照上述规划方案,同时控制好机床铣削的“三要素”,杜绝加工中刀具振动,避免机床与零件共振,从而达到消除加工切削时的零件变形问题。表1 和表2 分别为加工镗刀材料及铣削面的加工精度效果。

表1 镗刀材料参数与效果

表2 加工精度效果

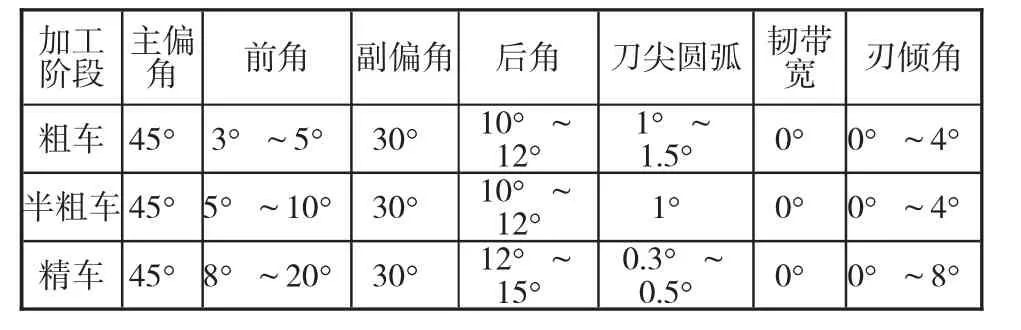

在对钛合金零件反复加工摸索中,根据不同的加工阶段,经过尝试得到了表3 的加工刀具角度值,对于钛合金精密零件加工,对镗刀角度的合理规划可以降低切削刀具本身与加工零件的摩擦,有利于延长刀具的寿命。另外,在加工中及时添加乳化液和冷却切削液等,保证零件表面不会污染和氧化,同时能及时除掉刀尖的切削屑堆积,降低切削区的温度。

表3 加工刀具的角度规划值

另外,钛合金材料还具有较大的亲和力,切削时产生的屑不容易脱落,使得这些碎屑黏在刀具上,即所谓的黏刀现象,然后再加工中极容易导致刀具磨损,时间一长,刀具将无法使用。本文在加工工艺分析中,提出来的粗车和半精车采用真空热处理操作对加工的毛坯零件进行处理,可以大幅度改善钛合金零件的切削加工性能,同时能提高刀具的使用寿命。在精车之前,同样要对基准端面进行修正操作,根据加工零件的精度要求,认真校正,保证基准孔的定位尺寸精度。

装夹采用的四段小圆弧可以保证定位精度满足加工要求,避免过定位问题,还可以减少零件弹性形变。待零件加工完成后,还要进行三个循环的热处理,以稳定材料组织,热处理的温度和时间分别为50~60 ℃、1.5~2.0 h;稳定尺寸的热处理温度和时间为90 ℃和3 h。经过加工分析,可以得到合格率为96%的钛合金精密零件。

3 结论

在对钛合金精密零件进行加工时,要首先根据零件的情况选择合适的刀具,并根据相关情况规划好切削要素,从而最大限度地降低零件变形的可能性,进而帮助提高钛合金精密零件在加工过程中的质量。加工过程中,要进行真空热处理,严格按照三个阶段的步骤和要求,进而消除加工过程中的应力。另外,要对定位基准进行把控,尽量采用线切割精加工的方式,从而避免切割过程中出现定位偏差。除此之外,热处理三个循环的工艺方法能降低零件加工过程中的变形程度,提高材料加工的精密度和质量,提升零件加工的合格率,自此,零件加工合格率至少在95%。