基于AMESim 的共轨管内压力特性仿真研究★

2022-03-24张德福

王 方, 张德福

(天津理工大学海运学院, 天津 300384)

引言

高压共轨技术的应用改善了燃油的喷射与油气混合状态,为柴油机高效清洁燃烧创造了条件。研究表明,供油的动态变化直接影响共轨管及高压油管内的压力波动特性,进而影响燃油的定时定量喷射[1]。本文借助液压系统仿真软件AMEsim,搭建柴油机燃油喷射系统的数值仿真模型,研究了关键部件规格参数对油轨压力波动的影响。系统关键部件的仿真模型包括高压油泵总成、共轨管总成、喷油器总成模型。

1 关键部件工作原理

高压油泵作为柴油机供油系统的重要部件,主要作用是实现定量供油和定压供油,本文选用三柱塞径向泵作为喷油泵,其结构如图1 所示。

图1 三柱塞径向高压油泵结构图

径向柱塞泵的三个柱塞在泵腔圆周方向互呈120°布置,并与驱动轴轴线垂直。随着驱动轴的转动,安装在轴上的凸轮顶动柱塞完成泵油过程。

共轨管是高压共轨燃油系统的关键部件之一,主要包括:共轨管、流量限制阀、压力限制阀和共轨压力传感器等部件,主要作用是储存高压燃油和削弱高压油泵供油、喷油器喷油时产生的压力波动。在共轨式喷油系统中,共轨管将经过加压滤波的高压燃油分配到安装在各缸的喷油器中[2]。影响柴油机喷射规律的高压油管主要是它的尺寸,油管的尺寸主要是长度和直径两方面的指标。

喷油器的功能主要是按照供油规律向柴油机的燃烧室提供雾化燃料。喷油器组成包括启阀弹簧,针阀和阀座。针阀和阀座作为一对精密偶件,配合间隙直接影响雾化质量[3]。

2 参数设置及模型搭建

在对高压共轨燃油系统的组成和工作原理进行分析的基础上,通过查阅相关的文献,对系统参数进行设置,主要参数如表1 所示。

表1 高压共轨系统主要参数

文章中未进行特殊说明,以上为默认的结构参数。需要说明的是:本文研究重点是进出流量对油轨压力波动的影响,为此搭建了油泵模型、喷油器模型以及进出油管模型,考虑到喷油器模型仅对油轨出流的影响,不涉及喷油规律,故取消电控部分,进行简化,在AMESim 中搭建的高压共轨系统模型如图2 所示。

图2 高压共轨系统仿真模型

3 评价指标

相关研究采用压力波动程度及压力响应速度两个参数,作为高压供油管路压力波动特性的评价指标[4]。压力波动程度指供油压力波动的剧烈程度,曲线的峰值、频率大小等,主要与共轨管的结构参数相关。压力响应速度指发动机启动或工况发生变化需要改变轨压及喷油压力时,共轨管达到目标压力所需要的时间,主要受共轨管容积和高压油泵供油特性影响。

4 关键结构参数仿真分析

4.1 高压油泵结构参数对共轨管内压力波动特性的影响

4.1.1 高压油泵转速

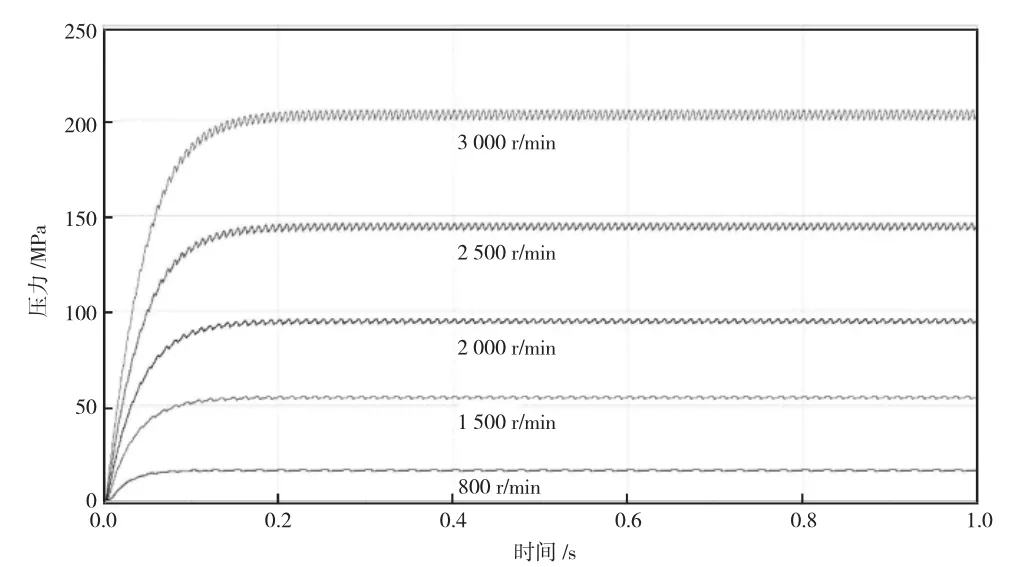

为研究高压油泵转速对共轨管内压力波动的影响,将油泵柱塞直径设置为11 mm,并保持其他结构参数不变,将其转速分别设置为800 r/min、1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min,代入模型中进行分批运行,仿真结果如图3 所示。

图3 高压油泵转速对共轨管内压力波动的影响

从图3 中可以看出,单位时间内随着高压油泵转速的增加,共轨管内所达到的压力值成比例的增大;压力波动变化也比较明显,同时转速越大,共轨管内压力波动幅度、波动频率显著增大,轨内达到目标压力所需要的时间越短,说明系统的响应速度越快,而共轨管内压力响应速度越快越有利于供油。高压油泵转速的增加虽然有利于系统的响应速度,但是不可避免的引起共轨管内压力波动的增加,故应该综合考虑这两方面的因素,选择合适的高压油泵转速。

4.1.2 柱塞直径

柱塞直径的变化会使单个循环中的供油量和共轨管轨压的建立时间发生变化,由于柱塞和套筒是一对偶件,柱塞直径改变的同时套筒相应改变。高压油泵其他参数保持不变,高压油泵转速为3 000 r/min, 选取柱塞直径为8 mm、9 mm、10 mm、11 mm,带入AMESim 中进行批运行,仿真结果保持不变。

如图4 所示,单位时间内共轨管内达到的压力值随柱塞直径的增大而增大,共轨压力响应速度加快,从而有利于供油,柱塞直径的增大导致高压油泵供油率增加,单位时间内进入共轨管的油量增加,从而提高了共轨压力响应速度;单位时间内随着柱塞直径的增大,共轨管内的压力波动幅度增大,但是波动频率有所降低。

图4 柱塞直径对共轨管内压力波动的影响

4.1.3 柱塞腔容积

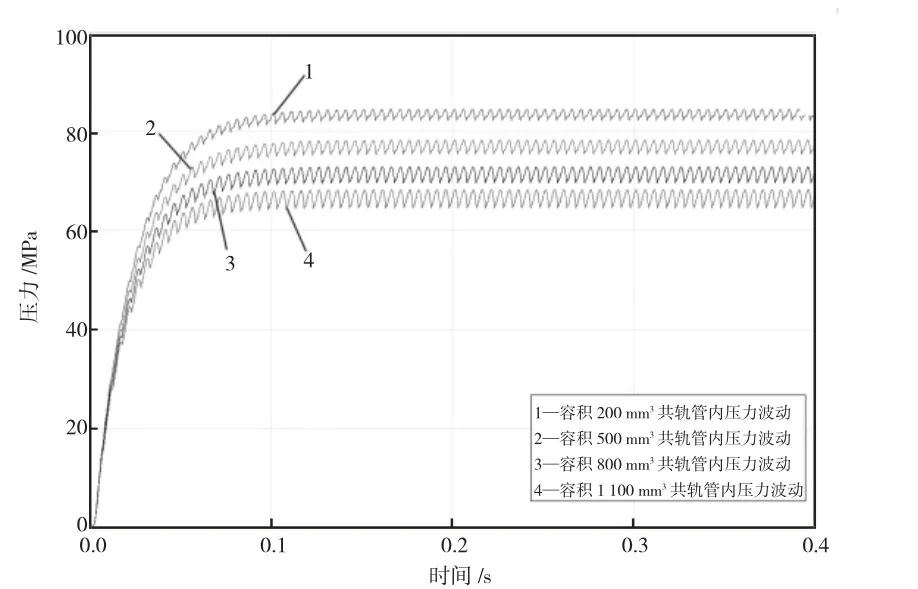

在仿真模型中,用容积腔元部件模拟高压油泵柱塞腔内的容积,改变容积腔的大小就可以模拟其对共轨管内压力压力波动的影响。将高压油泵转速设置为4 000 r/min,保持高压油泵柱塞直径、行程保持恒定,柱塞腔容积设置为200 mm、500 mm、800 mm、1100 mm,代入搭建的仿真模型中,批运行后运算结果如下。

通过图5 中可以看出来,单位时间内,随着高压油泵柱塞腔容积的增大,共轨管内压力逐渐减小,建立稳定压力所需要的时间减小,共轨压力响应速度增加,曲线波动幅度增大,反映了共轨管内压力波动幅度增大。实验只改变了柱塞腔内容积的大小,柱塞直径和行程保持恒定,即油泵的理论供油量不变的情况下进行仿真,柱塞腔容积的变化,改变了柱塞运行到上止点后的余隙容积,随着余隙容积的减小,高压油泵供油效率提高。

图5 柱塞腔容积对共轨管内压力波动的影响

4.2 共轨管结构参数对高压管路压力波动特性的影响

共轨管主要作用是燃油的储存以及高压的保持,将高压燃油通过高压油管分配到各个喷油器中,共轨管不仅需要保持较好的压力响应特性,还需要保持快速建立启动工况压力,对其尺寸结构的研究需要综合考虑多方面的因素后,进行发动机的匹配设计[5]。

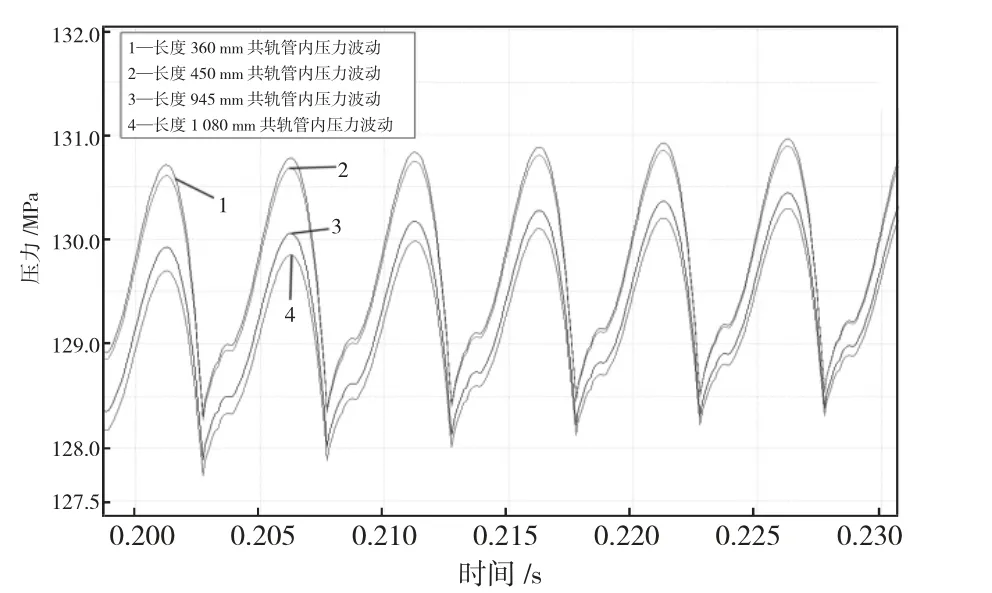

4.2.1 共轨管长度

将高压油泵的转速设置4 000 r/min,保持共轨管内径3 mm、其他结构参数不变,将共轨管长度设置为360 mm、450 mm、945 mm、1 080 mm,代入模型中进行仿真,运行结果如图6,图7 所示。

图6 共轨管长度对其压力波动的影响

图7 共轨管长度对其压力波动的影响(放大图)

从图6 可以看出,随着共轨管长度的增加,压力波动变化不均匀、平均压力波动峰值变化趋势不规律。从图7 可以看出,共轨管长度为360 mm、450 mm、945 mm、1 080 mm 的压力波动幅度,通过计算每条曲线的最大值与最小值之差,压力幅度分别为24.122 bar、23.483 bar、20.452 bar、19.742 bar,轨内压力波动幅度减小,但变化规律不明显。同时,随着共轨管长度的增加,共轨管内建立稳定压力值所需要时间增加,轨内压力响应速度有所降低,但同样变化不明显。

4.2.2 共轨管内径

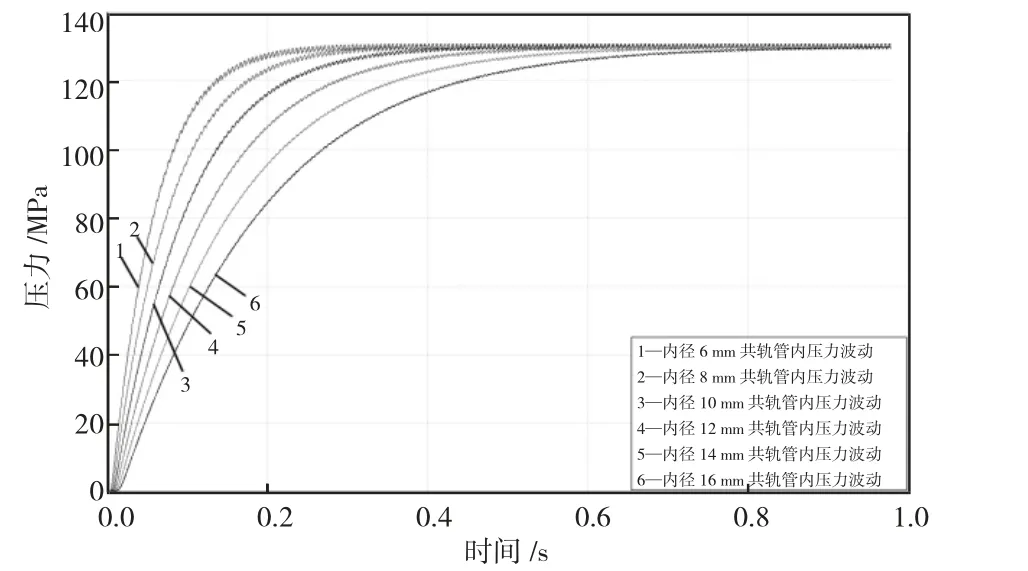

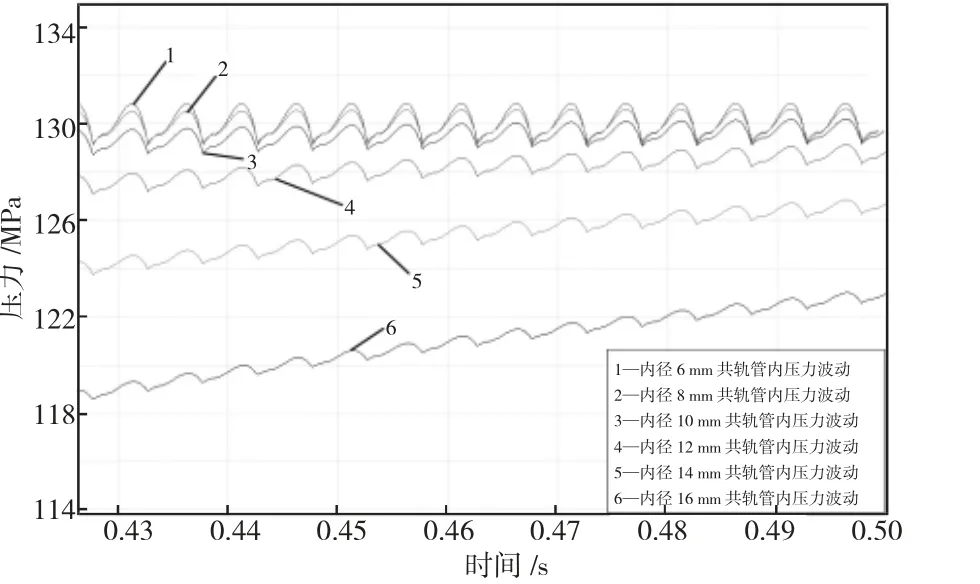

在保持其他参数不变的条件下,将高压油泵的转速设置为3 000 r/min,共轨管的内径分别设为6 mm、8 mm、10 mm、12 mm、14 mm、16 mm,代入仿真模型中进行批运行,结果如图8,图9 所示。

图8 共轨管内径对其压力波动的影响

图9 共轨管内径对其压力波动的影响(放大图)

从图8、9 中可以看出,随着共轨管内径的增大,建立的稳定轨压所需要时间增大,系统的响应速度降低。共轨管内压力波动峰值以及平均压力波动量随着共轨管内径的增大而逐渐减少,并且共轨管内压力波动程度减小的趋势逐渐变得缓慢。共轨管内径小于10 mm 时,共轨管内所达到压力峰值逐渐接近,而当内径大于10 mm 时,其所达到的峰值压力出现的较大的波动。

4.2.3 共轨管容积

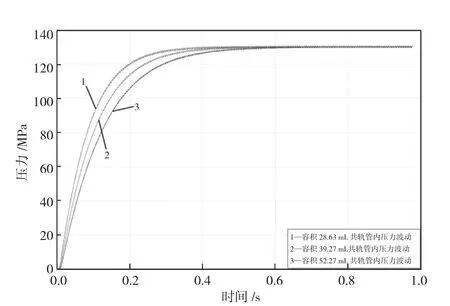

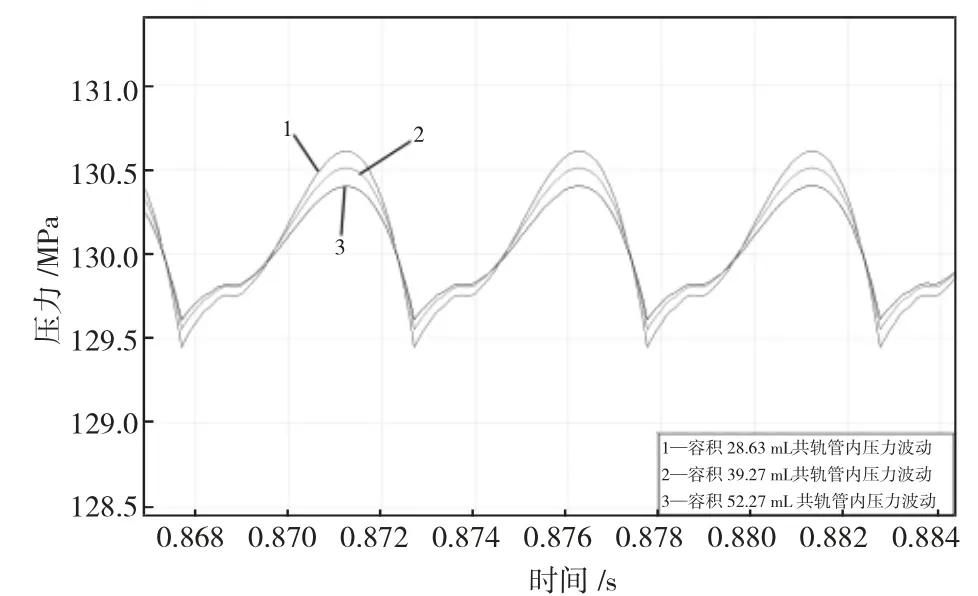

在保持共轨管长径比、其它结构参数不变的情况下,将高压油泵转速设置为4000 r/min,共轨管的容积设置为28.63 mL、39.27 mL、52.27 mL,代入模型中进行批运行,仿真结果如下页图10,下页图11 所示。

图10 共轨管容积对其压力波动的影响

图11 共轨管容积对其压力波动的影响(放大图)

从下页图10 中可以看出,随着共轨管容积的增大,需要建立轨压稳定压力值所需要的时间增加,压力响应速度随着共轨管容积的增大而降低,不利于提高整个系统的动态响应特性。从图11 中可以看出,随着共轨管容积的增大,所达到的压力峰值越小,共轨管内压力波动程度减弱,压力波动程度减小,随着共轨容积增大到一定程度之后,对压力波动的程度的减弱效果将不明显。因此从仿真结果来看,共轨容积对于压力波在共轨内的传递影响是量的影响而不是质的影响。

4.2.4 共轨管长径比

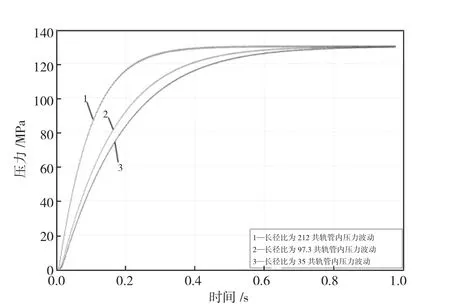

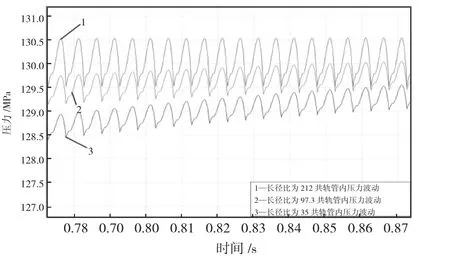

在保持其他参数不变的条件下,高压油泵转速设置为4 000 r/min,共轨管容积设置为50 mL,共轨管长径比分别设置为212、97.3、35,在仿真软件中运行结果如图12,图13 所示。

图12 共轨管长径比对其压力波动的影响

图13 共轨管长径比对其压力波动的影响(放大图)

从图12、13 中可以看出,共轨管长径比对同一时刻轨内压力分布的均匀性有很大的影响,随着共轨管长径比的增大,共轨管内压力响应速度明显提高,共轨管内压力波动幅度增大,最终达到稳定的压力值差别不大。在共轨管容积保持不变的情况下,大的长径比使共轨管的直径减小,共轨管进出口出的容积减小,在供油与喷油时,燃油流入与流出都受到限制,瞬时轨压波动变大,同时随着管内直径的减小,供油量减少,瞬时轨内压力波动变大,压力响应速度提高。

5 结论

本文利用AMESim 软件研究了高压共轨系统部件参数对油轨压力波动特性的影响,通过仿真分析得到如下结论:

1)高压油泵结构参数的改变对轨内压力波动变化较大,柱塞直径和柱塞腔容积的增大,均会使共轨管内波动程度增大、压力响应速度提高,其中柱塞腔容积的增大会降低油泵的供油效率。

2)共轨管结构参数对油轨压力波动变化不规律,结果表明,单一结构参数的变化对轨压波动变化并不明显,但长径比的改变对轨内压力的影响较明显。共轨管长径比的增大,致使轨压的稳定压力值、压力响应速度、压力波动幅度明显提高。