采煤机与刮板输送机的总体配套设计分析

2022-03-24任聪辉

任聪辉

(山西兰花集团莒山煤矿有限公司, 山西 晋城 048002)

引言

当前,采煤机是煤矿企业中非常重要的设备,在设计采煤机的过程中必须与刮板输送机、液压支架设备进行配套设计。依据有关矿井设计生产能力,设计出与之匹配的采煤机,进而就可以确定刮板输送机的运输能力。与此同时还需要确定好刮板输送机的配到尺寸,这样能够有效地减少采煤机在过弯道的过程中导致出现如下问题:滚筒与刮板输送机铲板之间产生干涉现象;平滑靴内侧面以及刮板输送机槽板外侧形成了干涉现象等。由此可以看出关键尺寸能够对总体设计采煤机起着非常重要的作用,同时对各种配套设备也起着重要的作用。为此以采煤机总体配套设计入手,分析了采煤机配套设备应该注意事项,确定了关键参数的尺寸,能够从源头避免采煤机故障问题,进而可以提升采煤机工作面生产效率更好地指导采煤机对应设置的设计。

1 采煤机落煤能力计算及确定

通常情况下采煤机生产能力与如下几个方面的因素相关采高范围、牵引速度、滚筒截深[1-2]。一般配套时必须依据煤矿年产量以及相应的工作条件进行选型,进而可以精确地确定参数。式(1)为采煤机理论年生产能力(t):

式中:H 为相应的采煤机最大采高,m;B 为滚筒截割深度,m;v 为采煤机截煤时的工作速度,m/min;ρ 为煤矿井下所采煤层平均密度,g/cm3;h 为采煤机每天实际工作小时数,h/d;T 为采煤机每年实际工作天数。

依据上式可以得到采煤机年产量,并以此为基础现在刮板输送机年输送量,一般该输送量要大于采煤机年产量1.2~1.5 倍,这样可以满足生产的需要。

2 关键尺寸确定

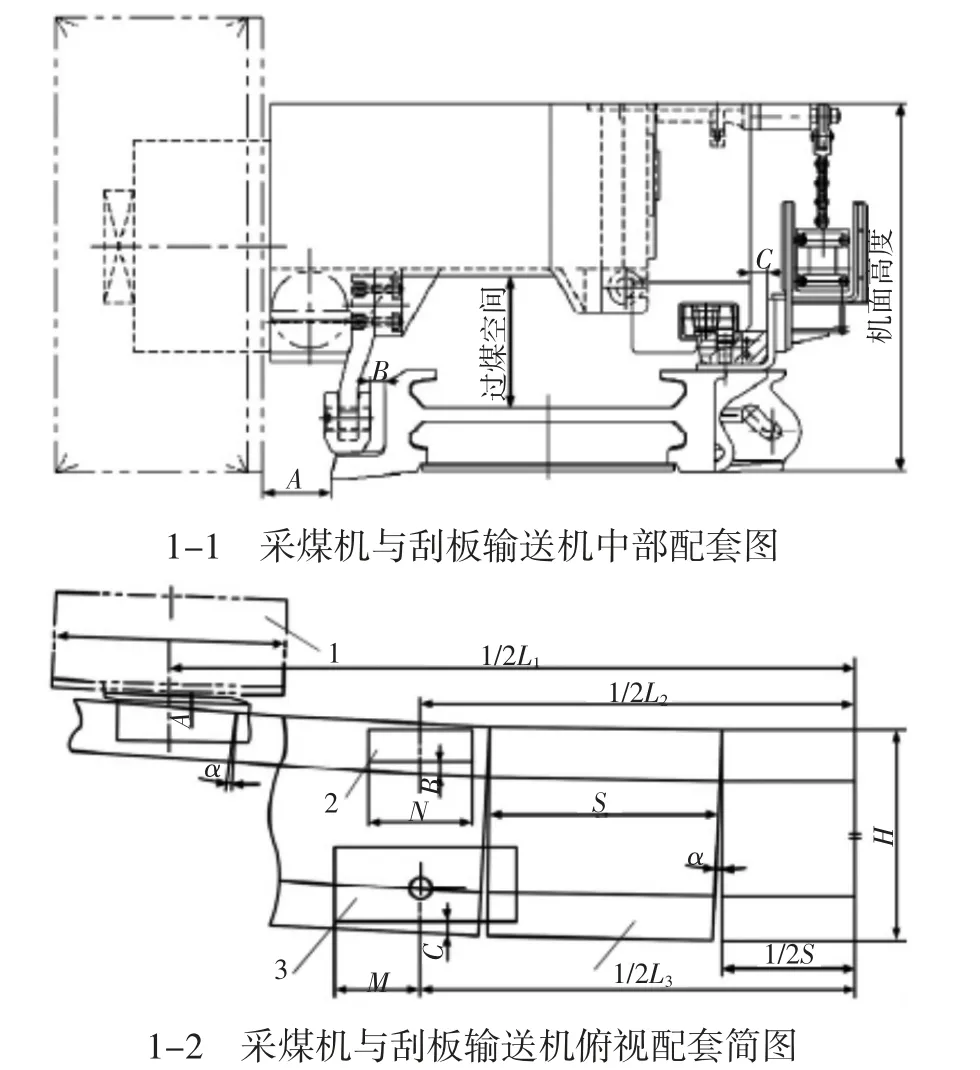

通常情况下与采煤机配套的刮板输送机最大允许水平弯曲度可以在1°,在工作时采煤机在牵引部件的带动下,借助行走箱传动系统传递到行走轮,进而可以在刮板输送机上面实现往复运动。因此需要确定采煤机以及刮板输送机的尺寸,图1 表示相应的采煤机与刮板输送机配套图。

图1 采煤机与刮板输送机配套图

图1 中,1 表示滚筒;2 表示平滑靴;3 表示相应的行走箱;4 表示相应的刮板输送机中部槽;A 表示相应的采煤机滚筒内侧端面到刮板输送机铲板之间的距离;B 表示相应的支撑面平滑靴内侧与刮板输送机槽帮外侧之间的距离;C 表示相应的行走箱外侧与刮板输送机电缆槽内侧面最突出部位之间的尺寸;L2表示相应的采煤机平滑靴长度;L1表示相应的截割滚筒直径;S 表示相应的左右两截割滚筒水平中心距离;α 表示相应的刮板输送机中部槽水平弯曲角度。

2.1 尺寸A 确定

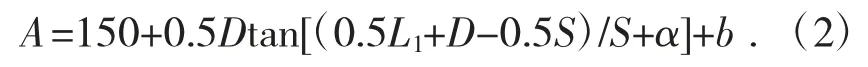

A 表示餐煤机滚筒内侧到刮板输送机铲板之间的距离,该数值设计时必须合理否则将会产生一定的问题,比如当该数值过小时,当采煤机运动到输送机S 弯位置处,那么滚筒往往会和铲板发生干涉现象,并且伴随着产生大量的激烈震动现象。当该数值过大,假如采煤机经过扫煤后,其工作面位置出现大量的浮煤,那么滚筒装煤效果将不理想。式(2)为相对合理尺寸A 的计算公式为:

式中:b 为采煤机导向滑靴仰俯采间隙系数。

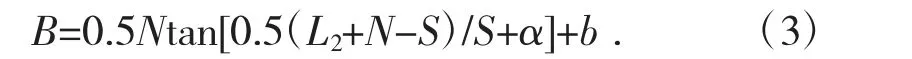

2.2 尺寸B 确定

对于尺寸B 而言,当该数值相对较小时,那么采煤机运动到S 弯时,往往会出现与帮槽刮蹭的现象。当尺寸相对较大时,由于受到刮板输送机尺寸的限制,将会导致铲板接触面积变小,最终引发采煤机出现掉道的现象,从而引发采煤机翻车的现象。通常可以借助公式(3)计算尺寸B:

2.3 尺寸C 确定

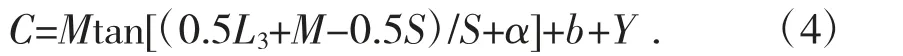

对于尺寸C 而言,当该数值相对较小时,那么当刮板输送机处于推溜过程时,将会出现不平稳的现象,最终导致采煤机行走的阻力过大,大大增加了牵引变频电缆中的电流量,因此可能导致电器元件出现故障。

通常可以借助公式(4)计算尺寸C:

式中:Y 为刮板输送机电缆槽推移不平整系数。

3 计算实例

为了对上述公式进行验证,以采煤机MG500/1180A-WD、刮板输送机1900-WD 尺寸为参考。由于此两种机型广泛的应用到我国的各个煤矿,因此以此为验证对象,表1 表示该两种机型参数以及计算结果。

表1 采煤机参数及关键配套尺寸

由上页图1 可以看出,对于MG500/1180A-WD和刮板输送机而言,A、B、C 取值为242 mm、30 mm、57 mm。对于MG750/1900-WD 和刮板输送机而言,A、B、C 取值为317 mm、40 mm、70 mm。在进行配合时所留尺寸不能低于计算值[3-4]。

4 结语

只有将采煤机和刮板输送机进行有效地配合,才可以更好地提高采煤量。因此从采煤机各个参数入手对重要的参数进行计算,进而可以得到配套关键尺寸的参数量,对配套设备进行优化设计,最大限度地提高生产效率。在工程实践的过程中,优化后的设备能够避免因参数不合理而产生故障问题,从而可以大大提高煤矿产量,与此同时能够对后续采煤机总体设计进行指导。