利用废弃烧结页岩砖粉末制备水泥混合材料的研究

2022-03-24李广锋林通敏潘丽华

陈 玲,王 锐,李广锋,林通敏,潘丽华

(1.广西生态工程职业技术学院,广西 柳州 545000;2.中铁建设集团有限公司,北京 100040;3.广西科技大学,广西 柳州 545006)

0 前 言

水泥作为国民经济中重要的基础性原材料,在国民经济的发展中具有举足轻重的地位[1],在一定程度上反映一个国家的经济水平与实力。由于传统水泥生产技术的因素,我国水泥工业在生产过程中能源消耗较大,二氧化碳排放量较多,资源利用率低,不利于我国水泥工业的长远发展。

砖体材料是建筑中使用范围最广的墙体材料之一,在建筑废弃物中占有较大比重,烧结页岩砖是自国家禁止使用实心黏土砖以来广西地区使用最广泛的墙体材料替代品,拥有较高强度与热工性能[2],逐渐成为建筑砖体材料废弃物的主体,本文针对建筑垃圾中占有较大比重的废弃砖,结合地区实际情况,利用废弃烧结页岩砖制备水泥混合材料。

1 试验及分析

1.1 页岩砖粉制备

试验选用同一建筑工地拆除的废弃砖制备废弃烧结页岩砖粉末。由于试验用废弃烧结页岩砖粉末相对较少,砖体粉末的制备流程主要为:拆迁工地人工初选、实验室人工锤击与简单破碎、机械破碎与粉磨、筛分,最终得到不同粒径的废弃烧结页岩砖粉末。

1.2 理化分析与X射线衍射分析

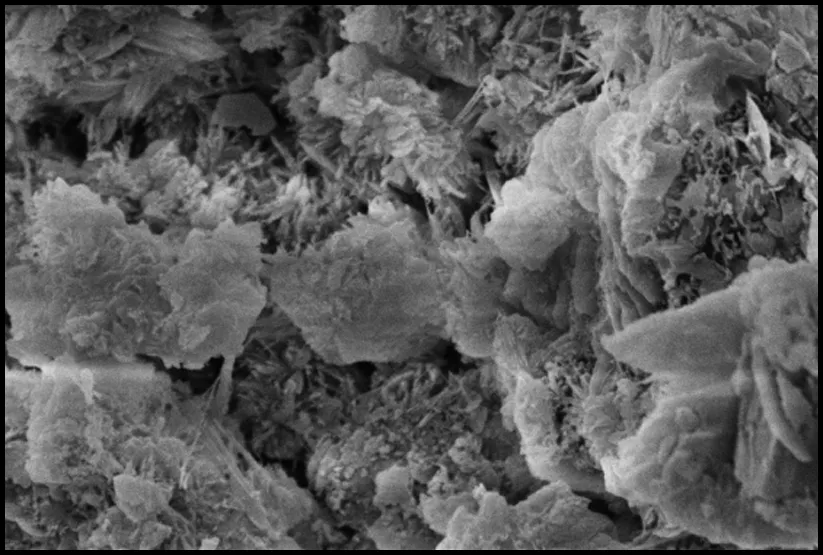

由上述方法制备得到的废弃烧结页岩砖粉末主要呈现深红色(见图1),存放时粉末边缘会有些许灰色粉末,这是由于砖厂烧制砖坯时无法保证每一块砖的每一部分刚好达到最佳烧结温度,因此,每块砖或多或少存在部分过烧现象,最终产生灰色过烧成分。

图1 废弃烧结页岩砖粉末

由于废弃烧结页岩砖是由页岩经煅烧后形成的产物,通过查阅规范《用于水泥中的火山灰质混合材料》(GB/T 2847—2005),页岩砖粉符合人工火山灰质混合材料分类的要求,具有火山灰性,通过规范《水泥化学分析方法》(GB/T 176—2017)中给定的化学试验方法测定出废弃烧结页岩砖粉末的主要化学成分,其化学成分及各成分含量如表1所示。

表1 废弃烧结页岩砖粉末化学组分 %

由表1可以看出,废弃烧结页岩砖粉末中的主要成分包括二氧化硅(SiO2)、三氧化二铝(Al2O3)和三氧化二铁(Fe2O3),三者总量接近80%,因此,从成分上看,页岩砖粉属于硅铝铁质材料,此外,砖粉中其他物质含量超过15%,说明砖粉中杂质相对较多,在砖粉掺量过多时可能对水泥性能产生不利影响。对比规范中可以作为水泥混合材料使用的要求,页岩砖粉的烧失量为2.07%,满足人工火山灰质混合材料不大于10.0%的要求;三氧化硫(SO3)含量为0.57%,满足不大于3.5%的要求;由于试验所用页岩砖粉来源于建筑废弃砖,砖体满足建筑墙体材料的放射性要求,因此,页岩砖粉至少可作为非活性水泥混合材料使用。废弃烧结页岩砖粉末的X射线衍射分析(XRD)如图2所示。

图2 废弃烧结页岩砖粉末XRD分析图谱

由图2可知,页岩砖粉的X射线衍射分析图谱中具有3种明显衍射峰,分别对应着SiO2、Al2O3、Fe2O3三者晶体相,说明页岩砖粉具有一定数量的玻璃体相,具备一定的化学反应活性。此外图谱中仍存在着多根较明显的其他晶体相衍射峰,说明页岩砖粉中的其他矿物杂质较多,可能会对页岩砖粉掺量、水泥性能等造成不利影响。

1.3 方案设计

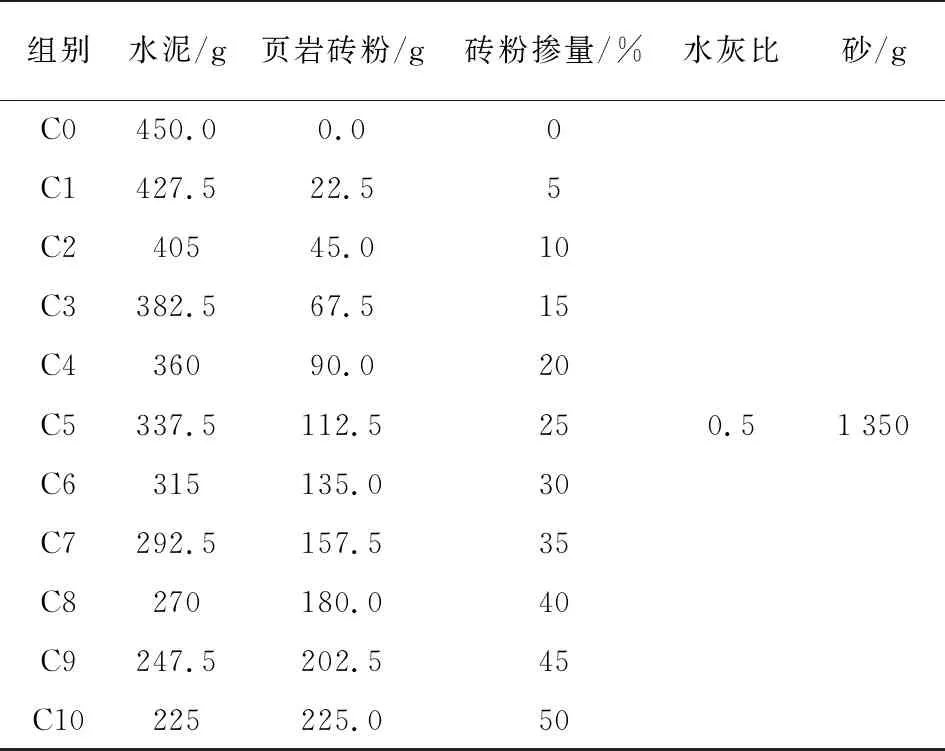

由前期对页岩砖粉的材料分析可知,页岩砖粉的活性与粉煤灰较为接近并且远小于矿粉活性,因S95级矿粉在水泥取代率为50%时,其抗压强度比在95%以上,所以本试验设定页岩砖粉的掺量范围在5%~50%,以5%为砖粉掺量间隔并设置参照组,保证水灰比不变,各组试件配比如表2所示。

表2 单掺试验配比表

1.4 试验结果与分析

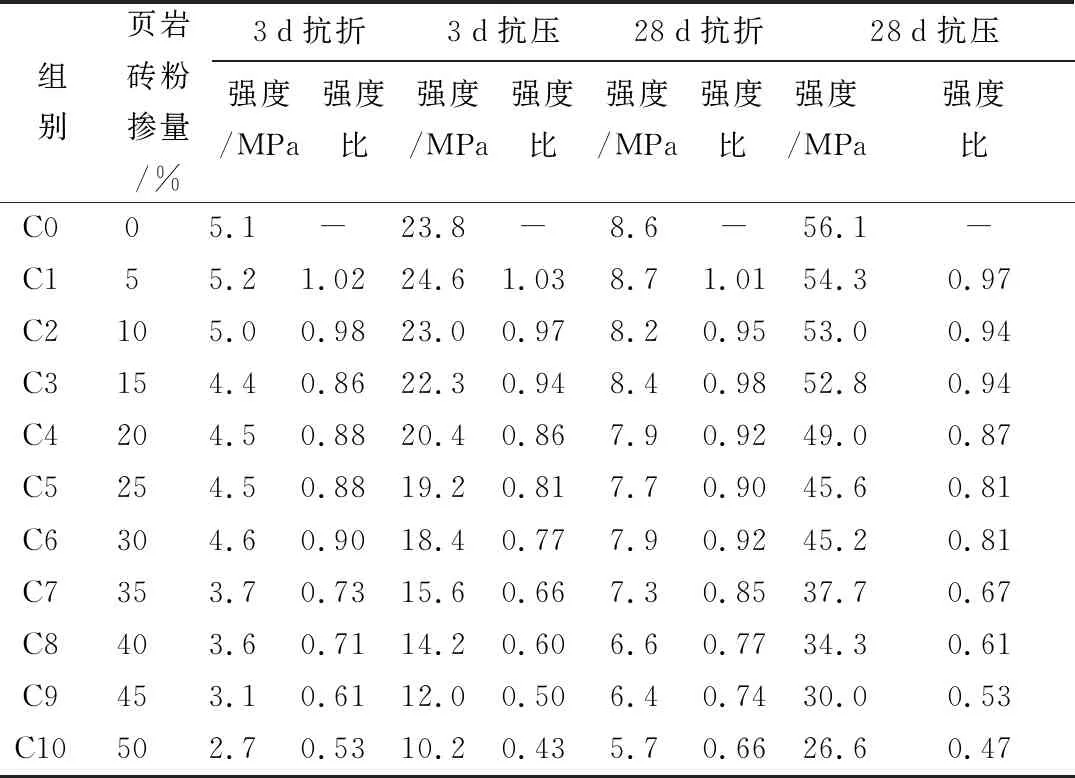

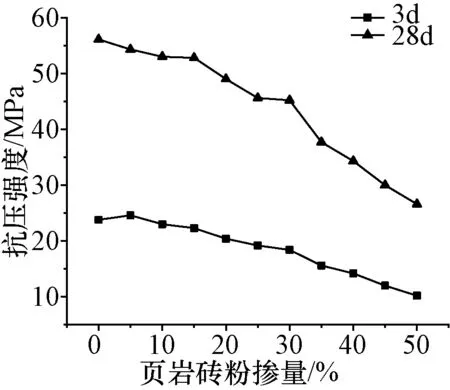

水泥胶砂强度试验结果如表3所示,水泥胶砂的抗折、抗压强度随废弃烧结页岩砖粉掺量的变化情况如图3~4所示。

表3 水泥胶砂强度试验结果

图3 水泥抗折强度变化规律

由图3和图4可知,随着页岩砖粉掺量的不断增加,水泥胶砂的3 d、28 d抗压强度在不断减小;砖粉掺量在5%时,水泥胶砂3 d的抗压强度有所提高,说明水泥中少量掺入页岩砖粉有助于提高早期抗压强度;在砖粉掺量超过30%时,水泥胶砂的3 d、28 d抗压强度降低速度明显加快,并且3 d的抗压强度值位于规范要求临界点、28 d的强度值低于规范要求,此时的复合水泥已不能满足强度要求;水泥胶砂在页岩砖粉掺量为30%之前时的抗折强度波动明显,但在数值上表现不大,砖粉掺量超过30%后,3 d与28 d的抗折强度发生显著下降,抗折强度比下降幅度达到17%,而28 d抗压强度值降低超过7.5 MPa。因此,综合考虑砖粉掺量对水泥胶砂3 d、28 d抗折、抗压强度的影响、规范对复合水泥强度值的要求以及极大利用废弃烧结页岩砖粉的目标,试验选定页岩砖粉单掺时的最大掺量为30%(即135 g)。

图4 水泥抗压强度变化规律

1.5 理化性能

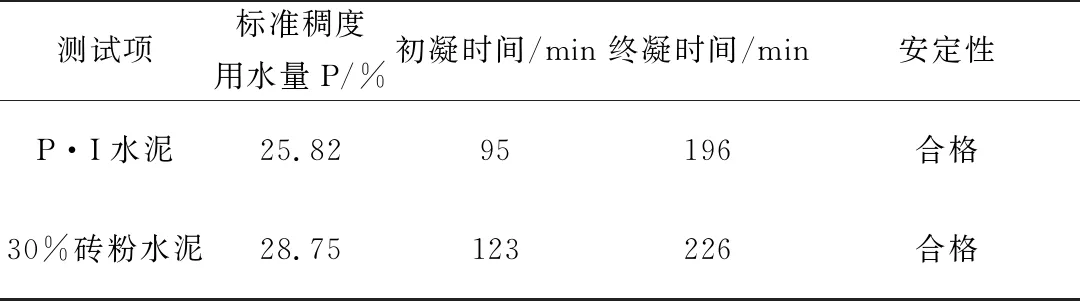

虽然废弃烧结岩砖粉的最大掺量可以达到30%甚至更高,但这仅是在满足规范强度要求的情况下分析得到的,要想在日常生产中广泛使用,还应对规范要求的其他指标进行验证。

通用硅酸盐水泥的化学指标因水泥种类的不同而有不同的要求,在页岩砖粉单独掺入P·I型水泥时,若掺量>5%且≤20%,则形成的水泥种类为普通硅酸盐水泥;若掺量大于20%且小于等于40%,则形成火山灰质硅酸盐水泥。

由表4可知,30%砖粉掺量水泥初凝时间和终凝时间均符合规范要求,并且安定性也合格。这说明虽然废弃烧结页岩砖粉末中杂质较多,但基本不参与水泥水化,从页岩砖粉的化学成分上看,砖粉中包含的CaO、SO3占比较少,仅占砖粉质量的2.76%,而造成水泥体积安定性不良的游离氧化钙(-CaO)、游离氧化镁(-MgO)更是少之又少,因此,虽然砖粉掺量较多,但安定性合格,满足规范要求。

表4 水泥物理性能测试结果

2 微观分析

由于硅酸盐水泥中的强度主要取决于水化硅酸钙(C-S-H)的生成情况,并且在常温下,硅酸盐水泥水化形成的C-S-H主要以胶凝状态存在于净浆和胶砂中,在利用扫描电镜观察时,其呈现的形貌主要有纤维状(柱状)、网络状、层状或片状,因此,可用来评定水泥水化过程中C-S-H胶凝形成情况。

为了研究废气烧结页岩砖粉末的掺入对砖粉水泥水化反应的影响,通过对不同掺量下砖粉水泥净浆试件进行SEM试验,得到各掺量下养护龄期为7 d的SEM图如图5所示(由于水泥水化反应在前期较为剧烈,且水泥强度主要是在前期形成,因此,本SEM试验选取的砖粉水泥龄期为7 d)。

(a)掺量0

由图5可知,随着页岩砖粉末掺量的不断增加,水泥净浆中形成的层状、片状C-S-H胶凝粒子逐渐减少,网络状胶凝粒子增多,并且在页岩砖粉掺量为30%时,水泥水化产物部分区域形成网络状胶凝结构。

借助C-S-H胶凝模型中的Powers-Brunauer模型[3]进行解释分析,该模型认为C-S-H是由粒径大约为14 nm的刚性颗粒形成层状的托贝莫来石胶凝,相比网络状胶凝粒子具有更高的致密性,能够为水泥提供更高的强度,即由于页岩砖粉掺量较少的水泥中生成了较多的层状C-S-H胶凝,其强度要高于因页岩砖粉掺量较多而产生较多网络状胶凝粒子的复合水泥。因此,页岩砖粉的掺入会改变砖粉水泥水化产物中生成的C-S-H胶凝形态,使其更易向强度较低的网络状胶凝粒子方向生成,最终导致水泥强度的降低。

3 结 论

1)废弃烧结页岩砖粉末具有一定的活性,至少可作为非活性水泥混合材料使用。

2)胶砂的抗压强度随着页岩砖粉掺量的增加而不断减小,砖粉掺量超过30%时,胶砂的抗压强度下降超过7.5 MPa,且此时水泥的强度值已不能满足强度要求。

3)页岩砖粉的掺入会改变砖粉水泥水化产物中生成的C-S-H胶凝形态,使其更易向强度较低的网络状胶凝粒子方向生成,对砖粉水泥强度造成不利影响。

[ID:014051]