微塑料加速老化及分离过程的实验研究

2022-03-24曾祥英王姝歆张建强唐亚鑫

曾祥英,王姝歆,程 军,王 林,张建强,何 杨,黄 雯,唐亚鑫

西南交通大学地球科学与环境工程学院,四川 成都 611756

随着塑料制品在工业、农业、生活中的大量使用,塑料产生的环境问题也引起了广泛关注. 2019年,全球塑料制品年产量达到3.68×108t,我国约占30%[1-2],其中仅有25%的塑料被回收利用[3]. 据估计,至2050年,塑料制品的产量将会达到3.3×1010t[4]. 塑料垃圾在环境中不断老化破碎,其中部分生成粒径<5 mm的微塑料[5]. 如今,微塑料在湖泊河流、沉积物、土壤、海洋及大气中被广泛检出,甚至在人迹罕至的北极也有发现[6-10]. 不仅如此,在全球233种海洋生物消化道内甚至人类粪便中也发现有微塑料[11-12].

根据形成方式可将微塑料分为原生微塑料和次生微塑料[13]. 原生微塑料主要是指为满足日常需要而人造的粒径<5 mm的塑料颗粒. 次生微塑料指人类生活、生产活动中残存的塑料制品或大塑料颗粒在外界因素(光、热、化学氧化、生物降解及物理磨损)作用下形成的粒径<5 mm的塑料颗粒[6]. 次生微塑料作为环境微塑料污染的主要来源之一,因老化以后会发生物理化学性质的变化[14],同时,会释放强化本身特性的添加剂,故具有一定的环境风险. 研究[15-17]表明,微塑料作为一种载体,老化后产生的含氧基团(羟基和羰基)可潜在地影响其吸附污染物的行为;并有学者[18-19]指出,老化微塑料对亲水性有机物(环丙沙星、土霉素等)的吸附能力高于未老化的微塑料.老化微塑料在环境中的解吸行为也会引起生态风险[20]. 然而,塑料制品在自然环境中老化速度慢,有些甚至可存在几百年甚至几万年[21],这严重限制了微塑料的研究进程. 因此,不少学者模拟微塑料在自然环境下的老化过程并提出一些加速老化方法,以探究吸附迁移规律. 关于野外模拟微塑料老化方法已有较多研究[22-23],但是,室外模拟变量较难控制,且历时长,越来越多的学者倾向于室内加速老化研究[24-25].

目前室内加速微塑料老化的方法包括酸[26]、碱[26]、高温处理[14]、化学氧化[27]、紫外老化[14,28]等. 张瑞昌等[29]探究酸碱、过氧化氢、高温-冻融对微塑料(PE)吸附Zn的影响,结果表明,PE表面有大量粗糙褶皱结构出现,对Zn的吸附效果有明显的促进作用. 但是,模拟的老化条件并未改变PE微塑料的表面基团和化学性质. 刘鹏[27]用热活化的过硫酸钾、Fenton法、光-Fenton法对微塑料进行老化处理,将高级氧化技术运用到老化处理中,证明了高级氧化用于实验室加速微塑料老化的可行性. 但与Fenton试剂相比,热活化的过硫酸钾具有更显著的老化效果. 紫外(UV)老化作为一种有效的模拟方法,已被学者们广泛研究应用[14,28],并设计了不同的老化装置[5,22-23,25]. UV辐照不仅本身具有氧化作用,还可以活化过硫酸盐产生自由基,进一步氧化微塑料. 已有研究使用254 nm(4×15 W)紫外灯居多,由于UV辐射较弱,微塑料表面特征出现明显变化仍需要较长时间. 因此,有必要考察大功率的紫外辐照和紫外活化过硫酸盐联合技术对微塑料的老化效果及特征影响.

该试验以高密度聚乙烯微塑料(HDPE)为研究对象,在控温暗室采用大功率紫外灯254 nm (2×150 W)老化微塑料,以扫描电子显微镜(SEM)、傅里叶红外光谱(FTIR)和羰基指数(carbonyl index,CI)表征老化前后HDPE的表面特性,并就试验过程中遇到的分离难点对装置加以改进. 实验室加速微塑料老化能有效模拟自然老化并加速试验进程,有利于提高人们对微塑料老化的认识,并推动相关领域的深入研究,同时为扩充微塑料老化方法提供一种新的思路.

1 材料与方法

1.1 药品仪器与装置

1.1.1药品仪器

材料与药品:HDPE(平均粒径约为180 μm,中国石油化工股份有限公司)、盐酸(分析纯,成都市科隆化学品有限公司)、过硫酸钾(分析纯,成都市科隆化学品有限公司)、NaHCO3(分析纯,成都市科隆化学品有限公司)、KI(分析纯,成都市科隆化学品有限公司),试验用水为超纯水. 试验仪器设备见表1.

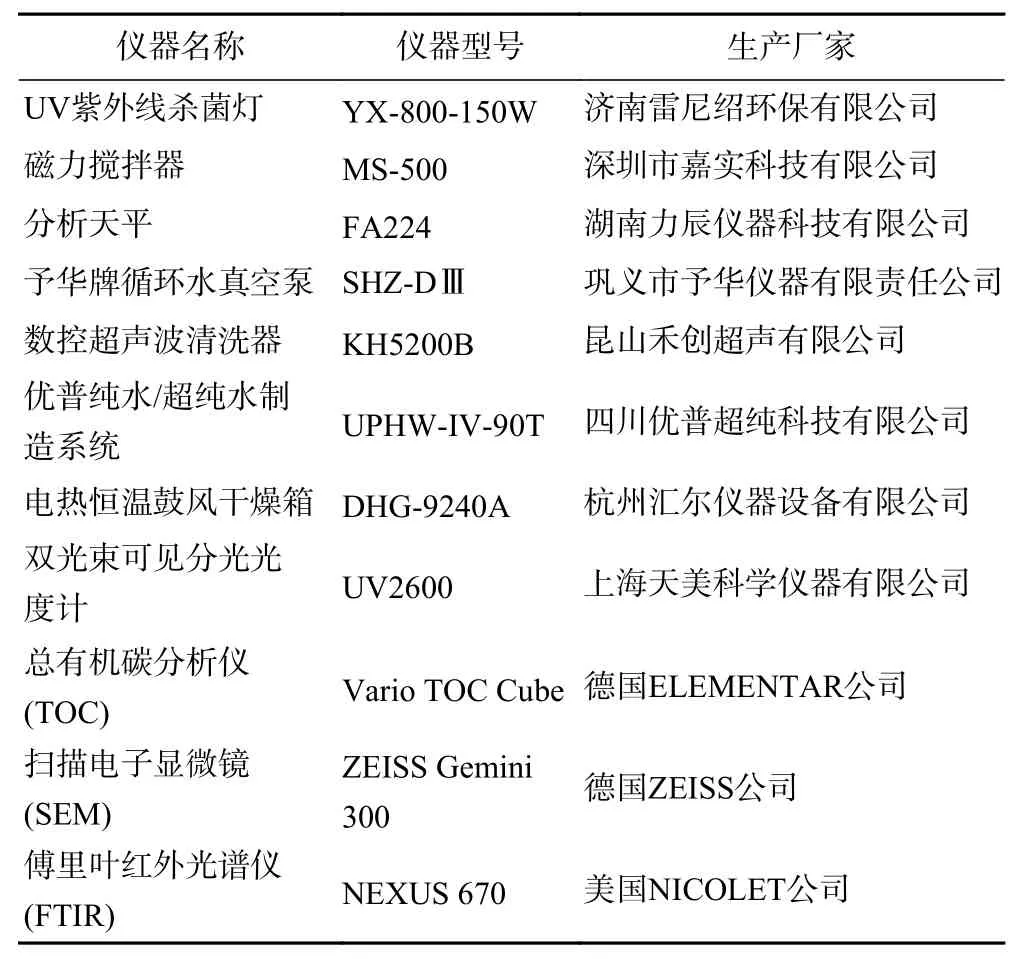

表 1 试验仪器设备Table 1 List of laboratory equipment

1.1.2装置

1.1.2.1老化装置

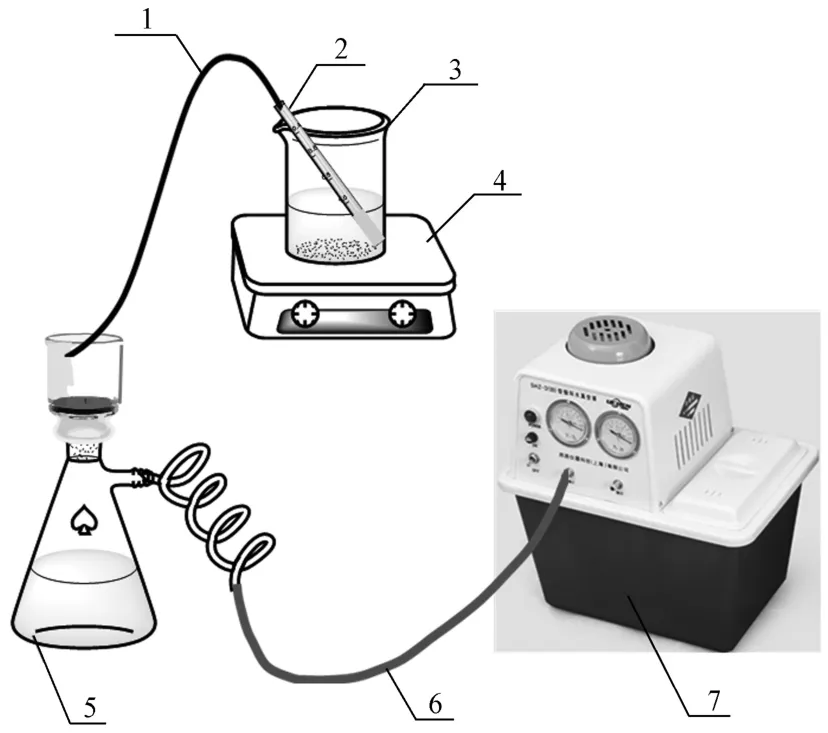

老化装置主体包括全封闭的控温暗室、紫外灯管、玻璃注射器、磁力搅拌子、磁力搅拌器、搅拌杯等(见图1),搅拌杯中是过硫酸钠(PDS)和HDPE的混合液或HDPE与水的混合液. 该装置一次性投资少、操作简单,可有效获得不同老化程度的微塑料.

图 1 实验室模拟加速HDPE老化装置Fig.1 Device of laboratory simulated accelerating HDPE aging

1.1.2.2分离装置

分离装置由虹吸管、长款金属针头、搅拌杯、磁力搅拌器、真空抽滤瓶、真空抽滤管、真空抽滤泵等组成(见图2),样品在经过搅拌、静置后微塑料浮于上部,通过虹吸管将底部澄清液体注入真空抽滤瓶,打开真空抽滤机过滤澄清液体中的少部分微塑料,再将微塑料洗入搅拌杯中进行第二次清洗.

图 2 HDPE混合液实验室分离装置Fig.2 Laboratory separation device of HDPE mixture

1.2 试验方法

对外购的HDPE进行初次清洗以去除杂质. 取10 mL浓盐酸于1 L烧杯中,加入约800 mL超纯水稀释成为约1%的盐酸混合液. 把烧杯放置在磁力搅拌机上,旋动按钮使混合液充分混匀. 将微塑料从漩涡中心缓缓向下倾倒,待混合液均匀搅拌时再进行添加. 搅拌24 h,静置30 min,分离样品,用超纯水反复清洗,并于40 ℃的恒温干燥箱内进行烘干. 由于试验过程需要投加一定量的PDS,因此试验前应绘制PDS的消耗曲线,从而确定投加PDS的时间间隔.

1.2.1氧化剂的消耗量

1.2.1.1标准曲线

由于氧化剂PDS逐渐被消耗,需绘制PDS消耗曲线来确定时间间隔以保证PDS连续投加,步骤如下:①称取0.02 g NaHCO3,定容至100 mL超纯水中,摇晃均匀. ②称取4 g KI,定容至100 mL超纯水中,摇晃均匀. ③配置0、1、2、3、4、5、6、7 mmol/L的PDS溶液,取1 mL,加入10 mL比色管中. ④加入1 mL步骤①中配置的NaHCO3溶液,摇匀,充分混合5 min;取1 mL步骤②中制备的KI溶液,用纯水定容至10 mL,手动摇匀并反应15 min. ⑤使用双光束可见分光光度计从低浓度开始依次进行测定[30-31],352 nm作为PDS溶液的特征波长,最终将吸光度与对应的溶液浓度进行线性分析,得到标准曲线.

1.2.1.2样品测定

样品测定步骤:①将20 g HDPE加入760 mL超纯水中,超声30 min,同时灯管预热;②加入40 mL 1 mol/L PDS溶液,开启紫外灯,将样品暴露于紫外线下;③分别于0.5、1、2、4、5、6、9、12、24 h取样,过滤后取1 mL溶液按照1.2.1.1节中步骤④得到待测液,再按照步骤⑤测定PDS残余量,以确定试验中投加药剂的间隔时间.

1.2.2老化过程

在全封闭控温暗室中组装装置,将紫外灯固定于屋顶,下方布置磁力搅拌器和搅拌杯,搅拌杯中为PDS与HDPE的混合液或水与HDPE的混合液,紫外灯管连接于配套镇流器,使紫外光的发生更稳定,镇流器再与室内电源相连接. 为了延长灯管使用寿命以及获得最佳使用效果,在实施老化试验之前预热灯管30 min. 采用UV及UV+P老化方法,分别作用于微塑料,设置密室温度为25 ℃,30 min后暂时关闭紫外灯.

对于UV试验组:向搅拌杯加入超纯水约800 mL,开启磁力搅拌器,从杯中部缓慢加入20 g HDPE,控制速度使固液完全混合且液体不会溅出. 对于UV+P试验组:向搅拌杯加入超纯水约760 mL和40 mL 1 mol/L的PDS,开启磁力搅拌器,操作同上. 开启紫外灯,每隔30 min观察液体混合状态并调整转速. 波长254 nm紫外光对PDS具有活化作用,PDS产生的硫酸根自由基(SO4-·)和羟基自由基(·OH)具有强氧化性,可以持续氧化微塑料;此外,紫外光本身也会对微塑料进行氧化. 为了清楚地描述不同老化方法下HDPE的老化程度,将不经过任何老化处理的原始HDPE标记为YS,将UV和UV+P老化的HDPE分别标记为V-X和P-X〔X表示老化时间(d)〕,例如,V-1表示HDPE在UV作用下处理1 d,P-1表示HDPE在UV+P作用下处理1 d.

1.2.3分离过程

分离过程应用于以下3个方面:一是对外购HDPE的清洗以去除杂质;二是间隔清洗以避免老化过程中PDS的累积和光氧化产生的有机物;三是末端清洗. 分离过程涉及静置-抽滤-清洗的往复循环,按照传统的过滤方法进行过滤,即直接将混合物倒入真空抽滤瓶中进行过滤,发现滤膜易堵塞、耗时长、样品回收率低等问题. 因此,使用改进的分离装置(见图2)进行分离,具有操作简单、省时、减轻滤膜压力、高效回收等优点.

试验设置0.5、1、3、5、7、10、15、20 d为老化时间点,每3 d间隔清洗一次样品. 具体分离方法:将含有HDPE的混合液体静置至有明显分层,将虹吸管的一段置于真空抽滤瓶中,另一端连接金属针头插入烧杯底部,打开真空泵开始抽滤;待液面接近烧杯底部时暂停抽滤,用约300 mL去离子水清洗杯壁,并打开磁力搅拌器搅拌并静置,再进行下一次抽滤,如此反复进行3次;最后一次得到抽滤分离的样品,于40 ℃的恒温干燥箱内进行烘干. HDPE的初清洗分离步骤相同.

1.3 数据处理与材料表征

1.3.1产率计算方法

为了尽可能地减少样品损失以及证明该装置的可行性,计算该操作过程下的样品产率〔见式(1)〕.

式中:η为产率,%;C1为 实际获得的样品量,mg;C0为投加的样品量,mg.

1.3.2TOC测试方法

老化过程持续的UV照射以及PDS作用,能使聚合物链断链产生低聚物或聚合物单体等小分子有机物. 有研究者[22]利用紫外灯对水中典型微塑料进行照射,经过滤液分析表示有多种不同类型的含有羧酸基团的有机化合物存在,而来源极有可能是由于聚合物链的断裂和氧化. 该试验采取高温催化燃烧氧化法,使用Vario TOC Select液体模式SOP进行测定分析,数据结果经过相对标准偏差(RSD)计算,保证精密性.

1.3.3数据分析

老化后的HDPE亲水性增加、不易分离,在抽滤过程中有较明显的时间差异,使用IBM SPSS Statistics 22软件对分离过程中老化HDPE抽滤耗时进行显著性差异分析;羰基指数(CI)由羰基最大吸收峰和参比峰亚甲基吸收峰的比值计算所得,有学者给出了聚乙烯(PE)微塑料的CI波数范围参考值(1 550~1 850 cm-1)/(2 908~2 920 cm-1)[32]. 基于试验测试结果,笔者以1 712 cm-1/2 915 cm-1作为HDPE的CI值计算方法.

1.3.4扫描电子显微镜测试

电镜扫描可以直观反映出微塑料老化前后的形貌变化,将样品均匀分散在导电胶上,样品在分析前进行喷金处理以增加导电性,在10.00 kV的加速电压下用ZEISS Gemini 300对原始和老化后的HDPE进行形态表征.

1.3.5傅里叶红外测试方法

不同的化学键和官能团会产生不同的红外吸收频率,继而产生不同的吸收峰,最终通过红外谱图表现出来,采用FTIR分析微塑料老化前后表面产生的官能团. 取1~2 mg粉末样品,与溴化钾按质量比1:100混合,置于模具中,在油压机上压成透明薄片.将样片放入红外光谱仪中测试,波数范围4 000~400 cm-1,扫描次数32,分辨率4 cm-1,采用NEXUS 670透射模式分析官能团的变化.

2 结果与讨论

2.1 氧化剂消耗曲线

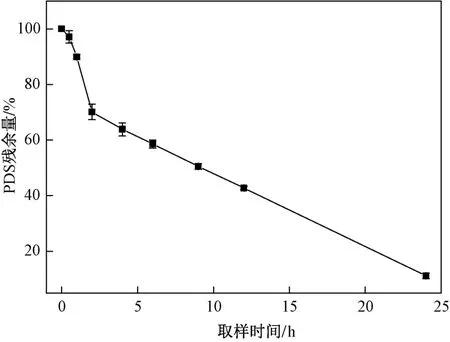

如图3所示,24 h后PDS残余量约为10.43%. 刘鹏[27]开展了PE微塑料的加速老化研究,发现12 h左右PDS残余量也在10%左右,与笔者所得结果较相符. 因此,根据试验老化方法,应间隔24 h再次投加PDS以保证连续的老化作用. 同时,由于老化时间的延长,为避免PDS和有机物在溶液中累积,间隔一定时间(设置为3 d)进行样品清洗,清洗过程应尽量减少样品的损耗. 过硫酸盐作为高级氧化技术的主要氧化剂之一,可在各种催化条件(如紫外)下产生硫酸根自由基和羟基自由基[33]. UV已被证实可以老化微塑料,同时活化过硫酸盐产生的自由基会进一步攻击微塑料,使其物理及化学特性发生改变[34-35].

图 3 UV+P老化过程中PDS残余量随取样时间的变化Fig.3 Variation of PDS residuals with time in UV+P aging system

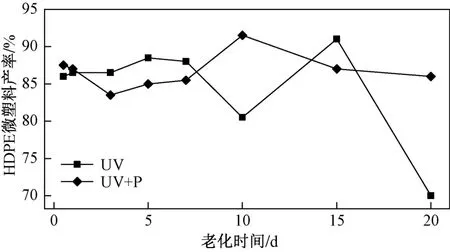

2.2 产率

不同老化方法下的HDPE产率如图4所示,UV样品产率范围为70%~91%,平均值为84.63%;UV+P样品产率范围为83.5%~91.5%,平均值为86.63%. 第20天的UV样品产率较整体有较大波动,这是由间隔清洗转移和最后抽滤过程中试验人员所造成的人为误差所致. 因此,试验人员在操作过程中应小心转移,减少样品损失,增加产率. 在制样时发现,随着老化时间的延长,微塑料的颜色逐渐加深,由最初的白色变为浅黄色至深黄,但老化时间进一步延长后,颜色又重新变白. Lv等[36]在研究我国6种典型气候条件下聚丙烯(PP)户外风化1.5年后的外观形貌时发现,几乎所有样本都经历了由半透明到逐渐深黄的变色过程. 这种变色效应可能是由聚合物链氧化过程中产生的羰基和氢过氧化物发色团产物引起的[37]. 但是试验中老化HDPE颜色变浅甚至恢复至白色,推测有可能在较强的紫外光辐射下,生色产物进一步转换为其他物质.

图 4 不同老化方法下HDPE产率随老化时间的变化Fig.4 HDPE yield versus aging time with different aging methods

2.3 清洗时间及滤液TOC残量

得到较为纯净的样品要经过初始液体抽滤水洗和再水洗步骤,由表2可见,UV和UV+P试验组在搅拌和静置上耗时基本无差别,这是为了确保混合液分离效果而人为设置的时间. 实际上,在静置过程中,UV试验组中的HDPE与溶液能较快地形成分层界面(约30 s),而UV+P试验组需要更长的静置时间(约2 min). 这表明PDS在UV激活下产生的自由基强化了其对HDPE的氧蚀作用,导致粒径发生变化,甚至产生亲水基团,从而增加了它们的分离难度. 有研究[38]对热活化过硫酸钾处理30 d的PE微塑料进行接触角测试,发现接触角由134.7°降至86.7°,老化产生的含氧基团可以增加聚合物的极性和亲水性.UV试验组完成整个洗涤过程需耗时147 min,而对于UV+P试验组完成整个洗涤过程需耗时156 min.两个试验组的耗时差别在于抽滤过程(P<0.05),这也印证了亲水性增加之说. 笔者曾尝试按照传统方法对混合物进行抽滤,即直接将混合物倒入真空抽滤瓶中进行过滤,由于过滤量较大且混合液对底部滤膜造成过大的压力,很容易使膜堵塞,需要频繁更换滤膜,导致过滤时长延长很多,完成一个样品的清洗约需6 h. 所以此分离装置和方法可以有效节省抽滤时间.

表 2 HDPE清洗耗时统计Table 2 Statistics of cleaning time for HDPE min

入射的紫外光会攻击破坏微塑料的碳-碳链,链断裂产生烯烃、醛或者酮小分子有机物[24]. Gewert等[24]通过设计的数据方案识别聚合物链式裂变产生的降解产物时发现,PE微塑料聚合物碎片的二羧酸在其中具有很高的识别度. 为避免断链产物重新吸附在微塑料表面,应该进行有机物质的去除. 考虑到操作易行、避免引进二次污染物质,试验采用水洗、静置、抽滤、再水洗的方法. 由表3可见,随着清洗次数的增加,滤液中的有机物去除率不断增加,并且在第4次清洗完后,两种老化方法的小分子有机物去除率均在94%以上,有较好的去除效果,可以保证后续老化试验的进行.

2.4 扫描电镜分析

原始及老化前后HDPE的SEM结果如图5所示. 由图5可见,原始HDPE表面平滑,没有明显裂纹或剥落. 随着老化时间的增加,微塑料被逐渐氧化侵蚀,UV系列下HDPE表面有明显的层状结构及裂缝;UV+P系列则表现出更多的凹槽和细孔. 结果表明,两种老化过程对HDPE的表面形貌有显著影响,但二者呈现不同的表面特征变化可能与不同的老化方法有关.

表 3 HDPE经过多次清洗后的总有机碳(TOC)变化Table 3 Total organic carbon (TOC) of HDPE after repeated cleaning

图 5 HDPE老化前后SEM图Fig.5 SEM images of HDPE before and after aging

2.5 傅里叶红外分析

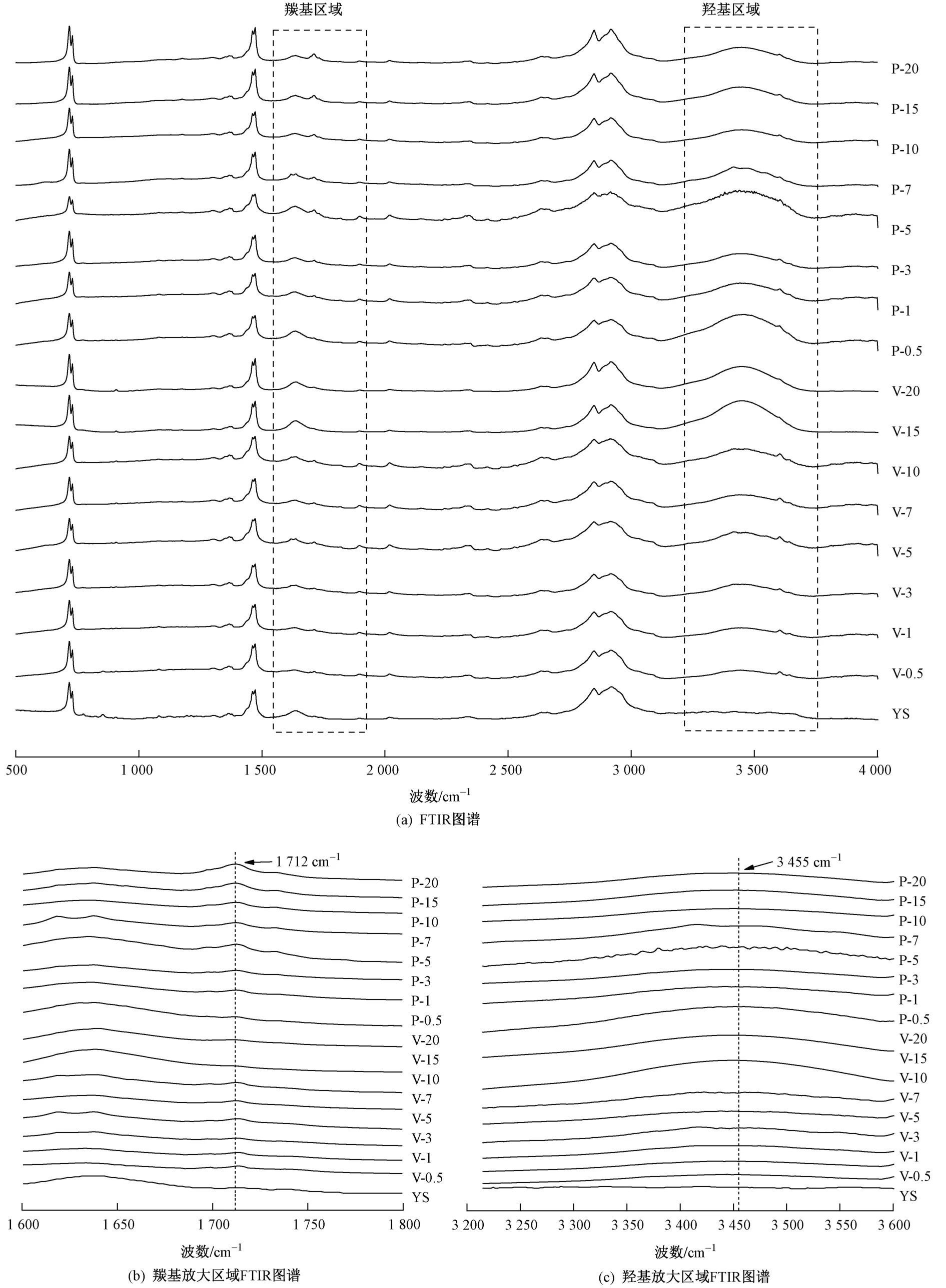

两种老化HDPE的傅里叶红外光谱图如图6所示. 由图6(a)可见,显著特征峰出现在718、1 469、1 712、2 847、2 915、3 455 cm-1处,2 915 cm-1附近的吸收峰符合烷烃(-CH2-)不对称伸缩振动,2 847 cm-1处的吸收峰符合烷烃(-CH2-)对称伸缩振动,1 469 cm-1处的吸收峰符合烷烃(-CH2-)弯曲振动,718 cm-1处反映了无定型聚乙烯的吸收峰. 进一步放大羰基和羟基区域,如图6(b)所示,在1 712 cm-1处的吸收峰符合羰基(-C=O-)伸缩振动;图6(c)中,3 455 cm-1附近出现了羟基(-OH)吸收峰. 这表明经过UV、UV+P两种老化方法后,HDPE确实发生了老化. 研究[38]表明,由于光氧化作用,HDPE表面会出现羰基官能团,另外,HDPE表面也会因为有机物质的吸附出现含氧官能团,如此次出现的羟基官能团. 该试验老化样品与Ceccarini等[39]用海滩砂样萃取后的样品具有相似的老化基团,证明了老化方法模拟加速微塑料自然老化的可行性,但是自然老化样品的氧化基团吸收峰范围更宽. 推测不同微塑料老化方法虽然可以使其出现相似类型的峰,但可能存在氧化中间产物不完全相同的结果,自然老化可能存在更多中间体类型,这也是微塑料在自然界具有更为复杂的环境行为的原因之一. 刘鹏[27]对比模拟老化微塑料和环境样品的FTIR光谱图发现,虽然具有相似的产物吸收峰,但在峰强度上表现出明显差异,说明不同老化过程微塑料表面产生的氧化产物类型相同,但其含量可能不同.

图 6 不同老化处理下HDPE的FTIR图谱Fig.6 FTIR spectra of HDPE with different aging treatment

2.6 羰基指数随时间的变化情况

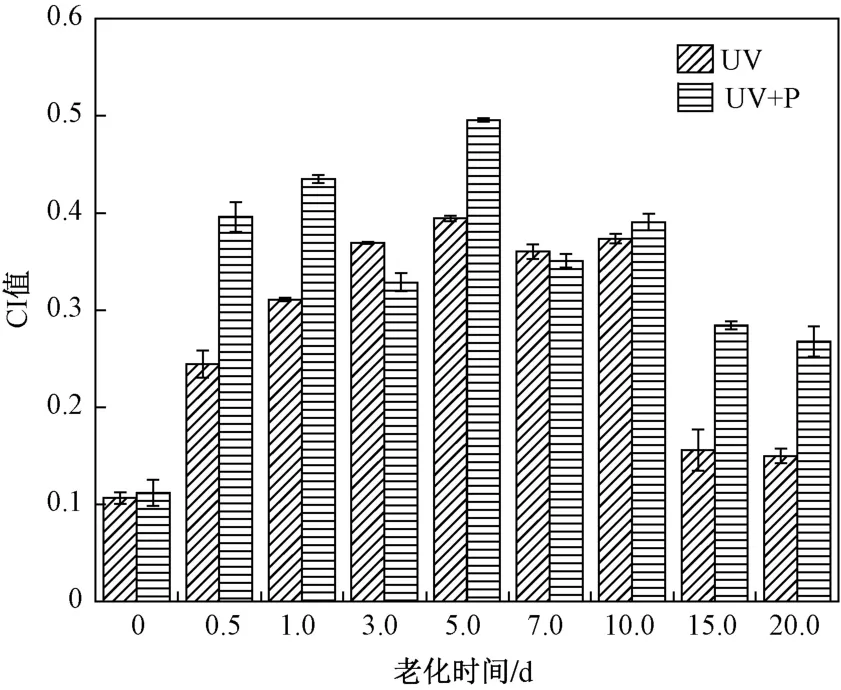

CI可用于表征聚合物的老化程度,主要通过羰基吸收峰强度与基准峰强度的比值计算得到[40]. 试验中HDPE的CI值根据1.3.3节所述方法计算. 从图7可以发现,0~5 d内,UV试验组和UV+P试验组的CI值均呈上升趋势,且后者的CI值整体高于UV试验组. 究其原因:一方面,紫外辐射持续作用于微塑料;另一方面,UV+P试验组具有丰富的氧化剂补充,这加速了自由基的产生及作用效率,所以显示出比UV试验组更高的CI值. 两种老化方法在HDPE老化初始阶段均展现出较快的氧化作用,微塑料被攻击而产生的裂纹及凹槽也可暴露出表面更多的吸附点位,引起进一步蚀变. HDPE在两种老化方法下的CI值在第5天达到最大,此时UV+P的CI值为0.49,远高于UV老化下的0.39. 不难看出,两组老化试验在第5天呈现的CI值远高于其他研究中风化2 000 h达到的0.11[41],老化效果明显且老化方法高效,这可能源于该试验采取的大功率UV 254短波辐射. 对于制作老化样品来说,5 d已经达到较高的氧化程度,随后二者的CI值开始降低,这可能是因为随着老化时间的延长,微塑料表面出现更多的裂纹,甚至剥落下来,暴露了下面相对较少的氧化面;也有可能是基于诺里斯机制,羰基化合物在紫外作用下的进一步分解[42].

图 7 不同老化处理下HDPE的CI值与老化时间的关系Fig.7 Relationship between CI and aging time of HDPE with different aging treatment

3 结论

a) 使用改进的老化装置对HDPE进行老化处理,并针对老化HDPE难分离的问题,在原有抽滤基础上改进了分离装置. 通过详细记录分离过程各阶段耗时,证明了该方法的省时性,能有效地解决分离速度慢、滤膜易堵塞问题. 样品产率高、较少的清洗次数对溶液中产生的有机物有较高的去除率,这相比传统倾倒法更高效.

b) 紫外光氧化被广泛用于模拟微塑料自然老化,紫外活化过硫酸盐能强化自由基的产生及作用加速了老化进程. 对单紫外(UV)和紫外活化过硫酸盐(UV+P)两种不同老化方法下的HDPE进行FTIR表征发现,两种老化方法均可使原始HDPE产生特定含氧官能团,这或许能潜在影响其环境行为. 老化程度用羰基指数(CI)表示,两种老化方法均在第5天达到最大的CI值,随后数值下降. 无论是UV还是UV+P,HDPE老化5 d为最佳试验日期,这可有效地缩短试验制样进程. 整体上,UV+P试验组的CI值明显高于UV试验组,这是因为紫外活化过硫酸盐强化整个体系里自由基的产生和作用,使HDPE更容易被攻击老化. 与此相适应的是,样品发生由白变黄再变白的过程,CI值也出现先升高后降低的趋势.