重油催化裂化装置产品分布调控与优化模拟分析

2022-03-24张建飞林嘉奖罗雄麟许锋

张建飞,林嘉奖,罗雄麟,许锋

(中国石油大学(北京)自动化系,北京 102249)

引 言

在炼油厂中重质油轻质化是重要的二次加工过程之一,它一般是通过流化催化裂化装置完成的,市场上大部分柴油、汽油、液化气等产品均来自催化裂化过程[1-3]。因此,怎样有效增加轻质油收率,成为很多炼油厂共同关注的目标。

在催化裂化反应过程中,缩合反应、氧化还原反应、裂化反应、氢转移反应、异构化反应等都会发生。催化裂化的主要目的就是将重质油中较重的馏分转化为更有价值、较轻的产品[4-6]。当大分子经过化学反应转化为小分子时,会伴随焦炭的产生,这些焦炭沉积在催化剂颗粒微孔中[7],导致催化剂的活性降低直到完全失去活性。为了将催化剂颗粒微孔中的焦炭除去,需要在再生器进行烧焦反应,使催化剂再次恢复活性[8-10]。催化裂化装置的剂油比与轻质油收率呈正相关的关系。如果再生器的烧焦反应产生的热量过多,会降低剂油比,进而减小轻质油收率。因为再生器的产热量过剩,直接影响经济效益,所以诞生了再生器取热技术[11]。

催化裂化装置在运行过程中如何使反应器和再生器之间保持热平衡是很重要的问题[12]。当装置对轻质油进行加工时,原料残炭较低,通过控制CO助燃剂和主风量可获得理想的轻质油收率。当装置对重质油进行加工时,催化裂化产生的油浆中含有较高比例的稠环芳烃,回炼这种油浆会产生大量焦炭[13],系统产热量过剩,采用外甩油浆和外取热的方法,可以提高轻质油收率[14]。同时,采用外取热和外甩油浆调节,所针对的目标原料将会更加广泛。外甩油浆的方法避免油浆回炼,可以显著降低焦炭产率,减弱再生器中的烧焦剧烈程度[15]。外取热是通过取热器将再生器过剩热量取走,即将高温催化剂从再生器引出,经外取热器冷却,降温以后再返回再生器,最后达到取走过剩热量和控制再生器温度的目的,使装置能平稳操作[16-18]。外取热器安装在催化裂化装置再生器的外部,具有很大的操作灵活性[19],取热器可以启动,并随时停用[20],也可以对取热量进行调节。当外取热器需要进行维护和保养时,可在整个装置不停车的状态下进行[21]。这样不但使炼油厂的经济效益最大化,也增加了装置的操作弹性[22]。

催化剂活性较高可以增强反应速率[23-24]。增加活性中心的方法是提高剂油比,剂油比升高使催化剂和原料接触更加充分[25]。再生器中进行烧焦反应时,焦炭和CO 燃烧产生很多热量,对轻质油收率和剂油比具有直接影响[26-27]。再生器为催化裂化提供源源不断的热能,使装置中的热量平衡,促进原料油的裂化反应[28]。经济效益是炼油厂的生命线,提高轻质油收率可以使经济效益得到提升[29]。因此,在实际生产中根据原料油的实际情况,采用有效的操作方法,达到提高经济效益的目的[30]。

催化裂化原料为减压馏分油(VGO)时,原料油残炭值较低,采用调节CO 助燃剂的添加量和主风流量,可实现理想的轻质油收率。但是,当原料为重质油时,烧焦产生较多热量,剂油比和轻质油收率降低。本文针对原料油为重质油的催化裂化装置,采用外取热和外甩油浆的调控方法,通过进行不同层次的调控与优化,达到有效提高剂油比和轻质油收率的目的。

1 问题描述和减压馏分油分析

1.1 问题描述

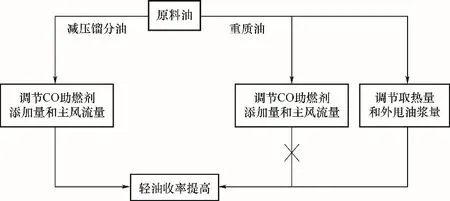

原料油残炭值较高不仅会影响轻质油收率的大小,还影响系统的安全运行。由于石油资源的紧缺,炼油厂轻质原料重质化将是一个发展趋势。本文主要研究带外取热器的催化裂化装置,当原料油为重质油时,仅仅通过调节CO 助燃剂的添加量和主风流量无法使轻质油收率达到理想的值,因此采用外取热和外甩油浆的调节方法来提高轻质油收率。该过程可以简单用流程图1表示。

图1 工作流程图Fig.1 Flow process

以上分析可以用图2 进行表述,纵轴为剂油比(COR)/轻质油收率,横轴为助燃剂添加量。图中包含两部分,分别是Ⅰ和Ⅱ两个区域。其中Ⅰ代表原料为减压馏分油(VGO)时,Ⅱ代表原料为重质油时。Ⅰ中曲线1、2、3 表示主风流量对剂油比/轻质油收率的影响,主风流量关系为:主风3>主风2>主风1。主风流量由1 增加到3,剂油比/轻质油收率逐渐增加。Ⅱ中曲线4、5、6 也是表示主风流量对剂油比/轻质油收率的影响,大小关系为:主风6>主风5>主风4。主风流量由4增加到6,剂油比/轻质油收率逐渐增加。Ⅰ和Ⅱ进行比较,当原料为减压馏分油时,剂油比/轻质油收率可改变的区域较大。当原料为重质油时,剂油比/轻质油收率可改变的区域较小。残炭值较低,调节CO 助燃剂添加量和主风流量,剂油比和轻质油收率有较大的变化范围。当残炭值较大时,调节CO 助燃剂添加量和主风流量,剂油比和轻质油收率可改变的区间较小,无法达到生产要求。因此,当原料为VGO 时,通过调节CO 助燃剂和主风量,可实现提高剂油比和轻质油收率的目的。当原料为重质油时,再生器会产生较多的热量,导致剂油比和轻质油收率降低。在此情况下,如果继续采用调节CO 助燃剂和主风的方法,则无法使轻质油收率达到理想值。为此,为了满足生产需要,进一步应采用外取热和外甩油浆的方法,提高剂油比和轻质油收率。

图2 主风、CO助燃剂操作示意图Fig.2 Operation schematic diagram of combustion air flow rate and CO combustion promoter

1.2 催化裂化标况下的操作条件以及工况特性

催化裂化过程是动态变化过程。本课题组经过研究发现CO 助燃剂的活性是逐渐失去的[31]。混合CO 助燃剂活性在刚开始的十几个周期内急速下降,随后开始出现周期性。在单个周期内混合CO助燃剂的平均活性动态趋势和新鲜CO 助燃剂的动态趋势相同,只是活性降低比较平缓。催化裂化装置基本运行条件如表1所示。

表1 FCCU基本运行条件Table 1 Operating conditions of FCCU

1.3 减压馏分油催化裂化CO 助燃剂和主风流量分析

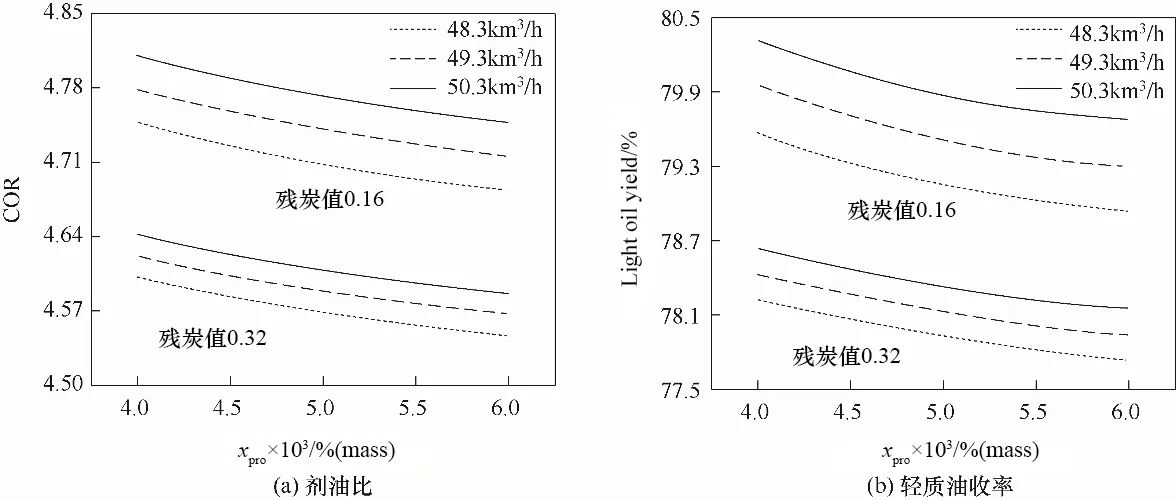

额定工作条件下当原料油为减压馏分油,残炭值分别为0.16 和0.32 时,调节CO 助燃剂添加量和主风流量,剂油比和轻质油收率的变化如图3所示。

减压馏分油残炭值为0.16和0.32时,CO助燃剂添加量及主风流量对剂油比的影响如图3(a)所示。可见随着CO 助燃剂增加,由于助燃剂对CO 燃烧速率的促进,再生器产热量增加,剂油比减小;但主风量增加使再生温度降低,剂油比升高。图3(a)中残炭值为0.16 时剂油比变化区间小于0.15,残炭值为0.32时剂油比变化区间小于0.1。

CO 助燃剂添加量及主风流量对轻质油收率的影响如图3(b)所示。CO 助燃剂增加轻质油收率降低,助燃剂增加促进烧焦反应,系统产热量增加,轻质油收率降低。主风量增加使再生温度降低轻质油收率增加。图3(b)中,残炭值为0.16 时轻质油收率变化区间小于1.5%,残炭值为0.32 时轻质油收率变化区间小于0.9%。实验结果表明,随着残炭值升高,通过改变CO 助燃剂添加量和主风流量去调节剂油比和轻质油收率,可调节的区间逐渐减小,不利于轻质油收率的增加。因此,催化裂化原料为重质油时,为了实现较高的轻质油收率,应采用外取热和外甩油浆的调节方法。

图3 CO助燃剂、主风对减压馏分油作用的敏感性分析Fig.3 Sensitivity analysis of CO combustion promoter and combustion air flow rate to VGO

2 重油催化裂化模型扩展

2.1 基础模型扩展

本课题组已对前置烧焦罐式高效再生器催化裂化装置进行了详细研究[32]。本文的研究模型是在原装置基础上进行扩展,并重点对外取热器做了详细研究。具有外取热器的高效再生催化裂化装置单元如图4所示。

图4 带外取热器的催化裂化装置流程图Fig.4 Schematic diagram of FCCU with external catalyst cooler

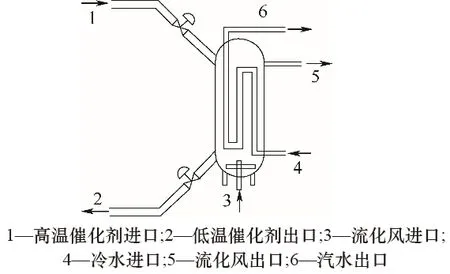

在烧焦罐和密相床之间添加取热器。高温再生催化剂从密相床引出,进入外取热器,通过加热取热器进水,以生成水蒸气的方式将热量取走。被冷却后的再生催化剂返回再生器中,这种取热方法叫作外取热。取热器单元示意图如图5所示。

图5 取热器单元示意图Fig.5 Schematic diagram of catalyst cooler

外取热器的放热量为

式中,QS是总取热量,kJ/s;Cps是催化剂的比热容,J/(kg·℃);M是通过取热器的催化剂质量流量,kg/s;T是催化剂进出取热器的温度差,℃;Trg1是催化剂进入取热器时的温度,℃;Trg2是催化剂出取热器时的温度,℃。

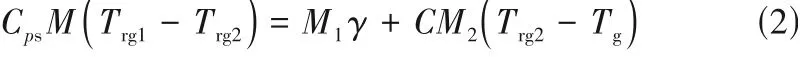

外取热器的吸热量为

式中,M1是取热器产生蒸汽的质量流量,kg/s;M2是通过取热器流化风的质量流量,kg/s;γ是饱和水的汽化潜热,kJ/kg;Tg是流化风进入外取热器时的温度,℃。由于流化风和水蒸气是处于全返混状态,所以流化风温度和Trg2相同[33-34]。

外取热器的传热量为

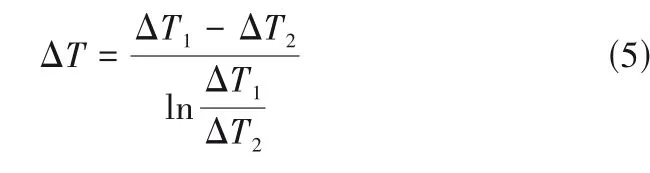

式中,K是催化剂与取热管壁的总传热系数,W/(m2·℃);S是催化剂与取热管传热的面积,m2;ΔT是催化剂温度与饱和蒸汽的对数平均温差,℃。

式中,ΔT1是温度Trg1和饱和蒸汽温度差,℃;ΔT2是温度Trg2和饱和蒸汽温度差,℃。传热系数K的计算式为

式中,h1、h2分别是取热管的内、外膜传热系数,W/(m2·℃);A1、A2分别是取热管的内、外表面积,m2;δ是取热管的管壁厚度,m;λ是取热管的管壁热导率,W/(m2·℃)。

2.2 外取热装置的衡算

为实现轻质油收率的提升,在密相床和烧焦罐之间添加外取热器。外取热器通过对再生催化剂降温,达到提高剂油比和轻质油收率的目的。添加外取热器,需要进行压力、物料、热量衡算。

(1)压力衡算。取热器在再生器部分,压力衡算考虑烧焦罐中的压力和二密相床中的压力。

(3)热量衡算。密相床中的再生催化剂经过取热器热量被取走,冷却后的再生催化剂返回到烧焦罐中,完成取热操作。热量衡算式如式(19)~式(21)

3 重质油催化裂化的影响分析

3.1 CO 助燃剂、主风对重质油原料催化裂化的敏感性分析

原料残炭值为2.4 的重质油,通过调节CO 助燃剂的添加量和主风流量,轻质油收率和剂油比的变化如图6 所示。当CO 助燃剂和主风对重质油发生作用时,主风流量增加,轻质油收率和剂油比都增加,CO 助燃剂增加,轻质油收率和剂油比都减小。其中轻质油收率变化范围小于0.6%,剂油比变化范围小于0.04。这是因为原料油残炭值较大,系统产热量较多,不利于轻质油收率和剂油比增加。对比图3 和图6 发现,原料油残炭值较低,调节CO 助燃剂的添加量和主风流量,轻质油收率和剂油比发生明显变化。当残炭值较大时,则无法使轻质油收率和剂油比发生明显变化。这样不仅对经济效益产生影响,也会缩短装置使用寿命。因此,为了获取较高的轻质油收率和经济价值,应当采取外取热和外甩油浆的操作方法。

图6 CO助燃剂、主风对重质油操作的敏感性分析Fig.6 Sensitivity analysis of CO combustion promoter and combustion air flow rate to heavy oil operation

3.2 外取热、外甩油浆对重质油催化裂化的敏感性分析

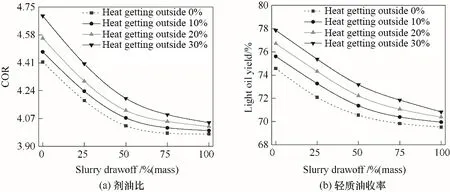

重质油残炭值为2.4 时,在外取热和外甩油浆的作用下,进行剂油比和轻质油收率的敏感性分析如图7 所示。当取热量增加,轻质油收率和剂油比增加;当油浆外甩量增加,轻质油收率和剂油比均减小。当油浆外甩量较小时,外取热作用较大。当外甩油浆较多时,外取热的作用逐渐变小。产品分布如表2 所示。外甩油浆0 对应的是外甩油浆量0,外甩油浆7.25 t/h对应的是外甩油浆量100%。由于温度过高会影响设备运行(烧焦罐底部温度的上限约束为690℃,密相床温度的上限约束为717.5℃),所以第1、2、6、7、11、12、16 和17 组的实验数据不可取。当烧焦温度较高时,焦炭产率较低,温度较低时焦炭产率增加。因此在焦炭产率约束条件下(焦炭的上限约束为10.4%),第16、17 和18 组数据具有不可行性。取热会影响烧焦罐底部的温度,因此取热量具有上限约束。在实验研究中取热的上限约束为30%热量。通过对剩下有效数组进行比较,使柴油产率与汽油产率相加,发现第13组的轻质油收率最高,即第13组的产品分布比较好。因此,在第4节进行优化时,以表2 中第13 组的实验数据为基准进行分层次的调控与优化。

图7 取热器、外甩油浆量对重质油操作的敏感性分析Fig.7 Sensitivity analysis of external cooler and slurry drawoff to heavy oil operation

表2 重质油催化裂化的产品分布Table 2 Product distribution of heavy oil catalytic cracking

3.3 基于外取热和外甩油浆的有效操作区域

为了给出关于取热器和外甩油浆相关的操作区域,选取轻质油收率作为经济效益评价指标,温度和焦炭产率作为安全性能评价指标,所得的潜在有效操作区域如图8中斜线区域所示。该区域位于操作区域图的左上方。在该区域中残炭值越低,有效操作区间越大,且轻质油收率越高。当油浆外甩量增加,取热量越多,系统温度越低,不利于轻质油收率提高。若取热量较少,由于重质油本身的特性,系统产热量会很高,影响装置的安全运行。因此在有效操作区域图的基础上需要将约束变量和控制变量进一步优化才能实现更好的经济效益。

图8 基于外取热和外甩油浆的综合操作区域图Fig.8 Comprehensive operation area map based on external cooler and slurry drawoff

4 不同层次的调控优化和对比分析

调控优化在残炭值为2.4 的前提下进行。采用控制向量参数化方法,对控制变量离散化,然后进行不同层次的调控优化,将动态优化问题转化为带有微分代数方程约束的非线性规划问题。参数化方法中最常见的就是分段常量策略,即在每个分段内将控制变量近似为常数。催化裂化中存在多个批次操作,因此可以进行不同层次的优化。CO助燃剂的优化周期采用8 h,主风流量的优化周期采用2 h。

4.1 优化CO 助燃剂添加量、主风流量和外取热量的结果分析

优化是在系统处于稳定状态下,在可行域内进行合理的操作。当原料为重质油时,外甩油浆量为0,优化CO 助燃剂添加量、主风流量和外取热量。首先使用控制向量参数化方法,将连续控制变量离散化,优化周期为8 h。优化后的实验结果如图9所示。

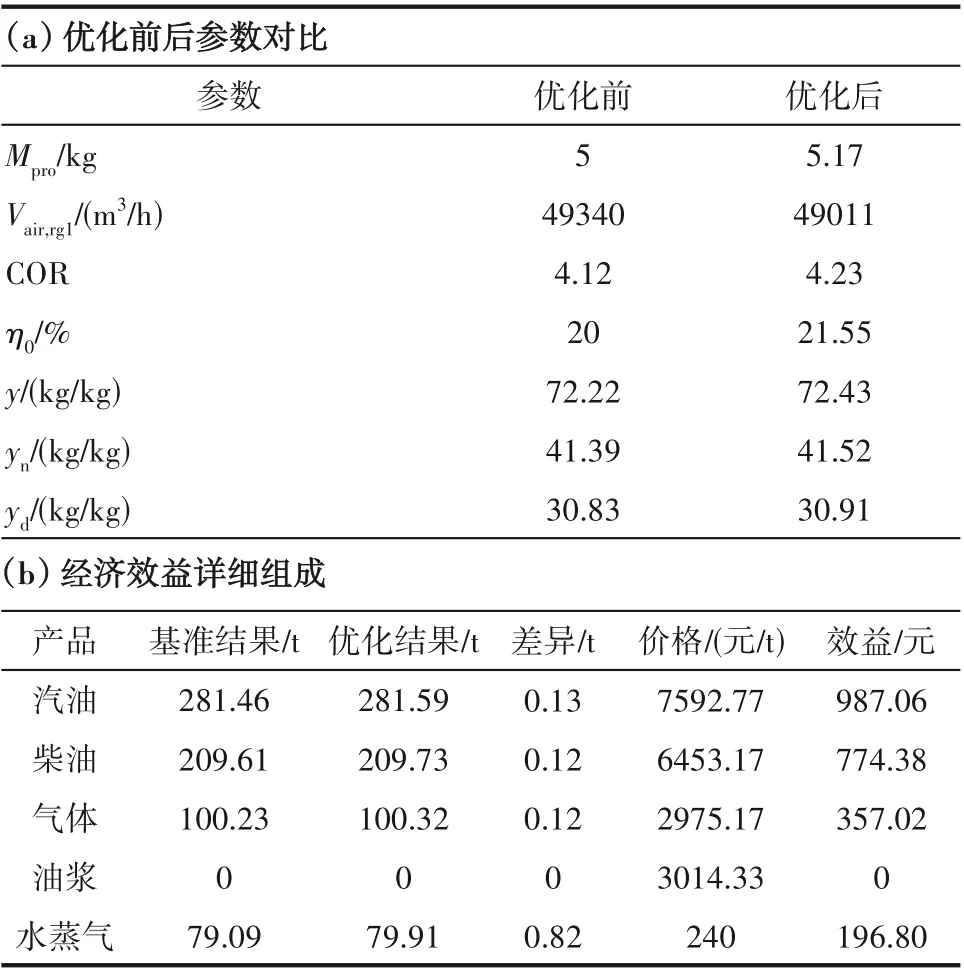

在图9 中,实线是该节中的基准结果。通过优化CO 助燃剂、主风和外取热量可以发现在图9(a)中优化以后CO 助燃剂的添加量增加,这是因为在外取热器的作用下,再生催化剂的温度降低,系统的剂油比提高,反应深度增加。在图9(b)中,优化后主风流量减小。因原料为重质油,系统工作时主风促进待生催化剂的燃烧,还起到冷却剂的效果,所以主风是过量的状态。当外取热时,取热器分担了主风的部分作用。由图9(c)可以看出,取热量是逐渐减小的趋势。因为取热量受CO 助燃剂活性的影响。助燃剂活性越高系统产热量越多,随着活性的降低,取热量逐渐减少。由于CO 助燃剂和剂油比升高的影响,优化后的取热量与优化前的取热量相比适当增加是合理的。由图9(d)发现,优化后剂油比增加,这是因为在外取热的情况下,由于温度控制器的调节,再生催化剂的循环量增加,剂油比升高。通过图9(e)发现轻质油收率最优解和CO 助燃剂活性具有相同变化趋势。随着助燃剂活性的降低,轻质油收率也逐渐降低。因反应深度增加,轻质油收率增加。优化前后部分数据对比如表3(a)所示。基准结果与优化后的结果进行比较,得出单个周期内的经济差异如表3(b)所示。

表3 CO助燃剂、主风和外取热优化前后参数对比和经济效益变化Table 3 Comparison of parameters before and after optimization of CO combustion aid,main air and extraction heat and changes in economic benefits

图9 优化CO助燃剂、主风和外取热对重质油催化裂化的敏感性分析Fig.9 Sensitivity analysis of optimized CO combustion promoter,main air and extraction heat to FCC of heavy oil

4.2 优化CO 助燃剂添加量、主风流量和外甩油浆量的结果分析

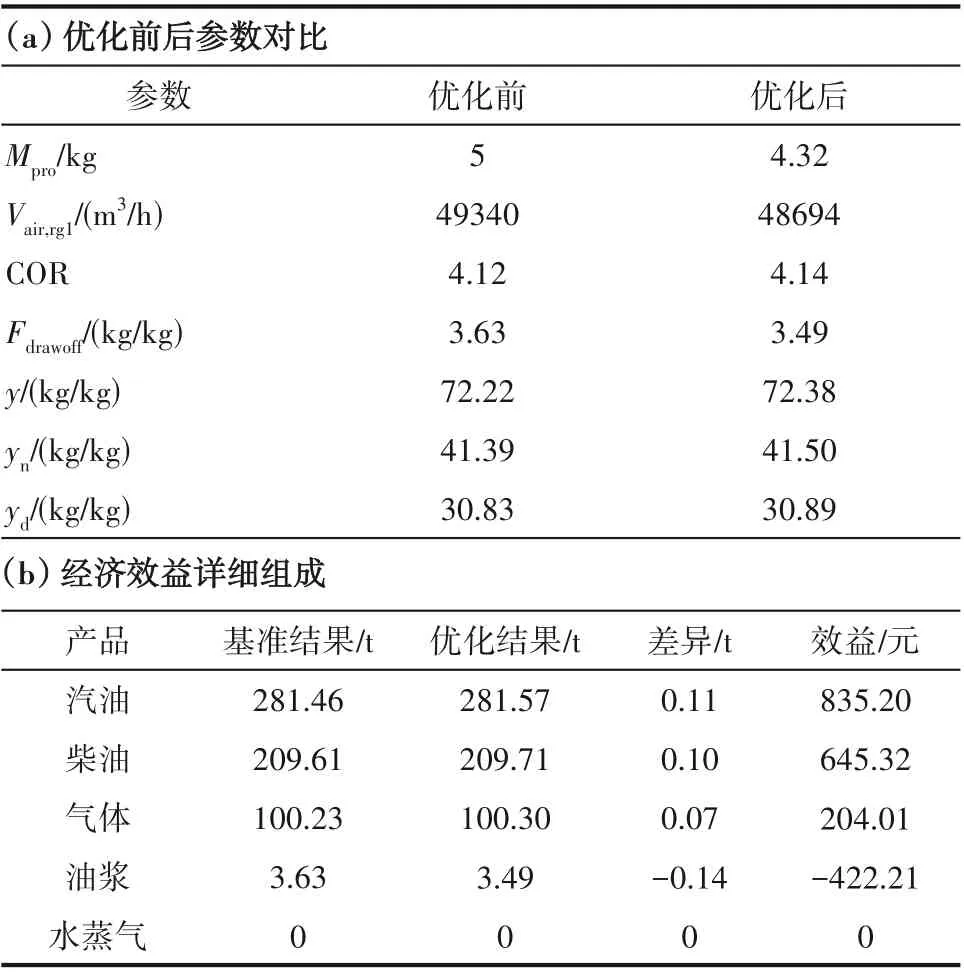

原料油为重质油时,外取热量为0,优化CO 助燃剂添加量、主风流量和外甩油浆量。优化后的实验结果如图10 所示。通过优化CO 助燃剂、主风和外甩油浆量可以发现,在图10(a)中优化后CO 助燃剂的添加量减少,因油浆外甩,待生催化剂上的沉积焦炭减少,烧焦罐中的烧焦剧烈程度减弱,所需CO 助燃剂减少。图10(b)中,优化后主风量减少较多,因为油浆外甩,催化剂上的沉积焦炭减少,烧焦需要的空气量减少。由图10(c)可以看出,外甩油浆逐渐减小。由于起始阶段,系统产热量较多,外甩油浆量较多。随着油浆外甩,通过反馈调节,使外甩油浆量逐渐趋于稳定。从图10(d)可以看出,外甩油浆调节下,烧焦作用减弱,系统产热量降低,再生催化剂的循环量增加。由图10(e)发现轻质油收率的最优解和外甩油浆量具有相同的变化趋势。原料油的残炭值降低,烧焦程度减弱,剂油比增加。优化前后部分数据对比如表4(a)所示。基准结果与优化后的结果进行比较,得出单个周期内的经济差异如表4(b)所示。

表4 CO助燃剂、主风和外甩油浆优化前后参数对比和经济效益变化Table 4 Comparison of parameters before and after optimization of CO combustion aid,main air and slurry drawoff and changes in economic benefits

图10 优化CO助燃剂、主风和外甩油浆对重质油催化裂化的敏感性分析Fig.10 Sensitivity analysis of optimized CO combustion promoter,main air and slurry drawoff to FCC of heavy oil

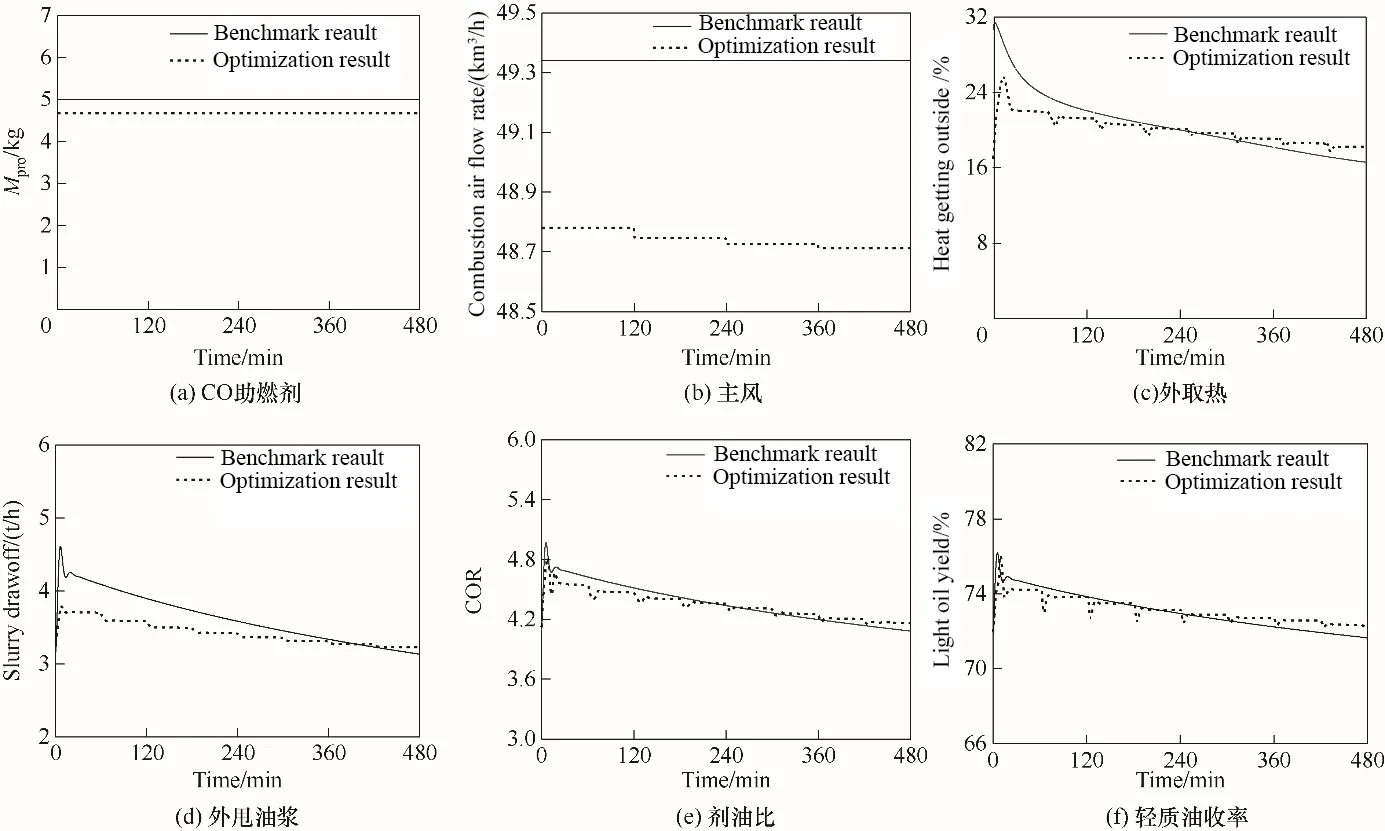

4.3 优化CO 助燃剂添加量、主风流量、外取热量和外甩油浆的结果分析

当原料油为重质油时,优化CO 助燃剂添加量、主风流量、外取热量和外甩油浆。优化后的实验结果如图11 所示。可以看出,图11(a)中CO 助燃剂的添加量比图10(a)中的添加量增加,由于外取热的影响,烧焦罐中的温度降低,CO助燃剂添加量增加,促进装置热量平衡。图11(b)中,主风量明显减小,这是因为外取热和外甩油浆变化幅度减小,系统稳定性增加。通过图11(c)发现,外取热稳定性较好,因外甩油浆的稳定性增加,系统热量变化幅度减小。由图11(d)看出外甩油浆逐渐趋于稳定,因为外取热的作用,可以对热量进行调节,促进外甩油浆量的变化幅度减小。在图11(e)中,由于优化变量增加,系统稳定性增加,再生催化剂的循环量变化幅度减小。通过图11(f)发现,轻质油收率变化幅度减小,这是因为在CO 助燃剂、主风、外取热和外甩油浆的调节下,转化率稳定性增加。优化前后部分数据对比如表5(a)所示。基准结果与优化后的结果进行比较,得出单个周期内的经济差异如表5(b)所示。

表5 CO助燃剂、主风、外取热和外甩油浆优化前后参数对比和经济效益变化Table 5 Comparison of parameters before and after optimization of CO combustion promoter,main air,extraction heat and slurry drawoff and changes in economic benefits

图11 优化CO助燃剂、主风、外取热和外甩油浆对重质油催化裂化的敏感性分析Fig.11 Sensitivity analysis of optimized CO combustion promoter,main air,extraction heat and slurry drawoff to FCC of heavy oil

4.4 多层次优化的讨论分析

以上三种优化方式的对比结果见表6。优化CO助燃剂、主风和外取热,发现CO助燃剂添加量增加,主风量减少,由于助燃剂的活性逐渐降低,取热量和轻质油收率逐渐减小。优化CO 助燃剂、主风和外甩油浆,起始阶段助燃剂活性较高,烧焦程度剧烈。由于温度控制的作用,外甩油浆和主风量逐渐减少。优化CO 助燃剂、主风、外取热和外甩油浆,CO助燃剂和主风量减少,稳定性增加。这是因为外甩油浆使催化剂上的沉积焦炭减少。主风还起到冷却剂的效果,烧焦减弱,主风流量减少,取热量也减少。由于外取热和外甩油浆在优化过程中起到相互促进的作用,所以轻质油收率增加。

表6 不同操作经济效益对比Table 6 Comparison of economic benefits of different operations

4.5 重质油残炭不同时动态优化对比分析

催化裂化原料为重质油,残炭值不同时的敏感性分析如图12所示。在该对比实验中选取重质油残炭值为2.4和3.3进行动态优化分析。由图12(a)可以看出,原料残炭值升高,所需的CO 助燃剂的添加量增加,这是因为待生催化剂的含碳量升高,需要更多助燃剂。在图12(b)中,原料残炭值增加,烧焦罐中的烧焦更加剧烈,主风量增加提供更多的氧气。通过图12(c)发现,进料残炭值升高,起始阶段取热量增加明显,随着油浆外甩,使取热量逐渐减小趋于稳定。由图12(d)发现,原料油残炭值越高,烧焦产热量过多,在温度调节作用下,外甩油浆增加。从图12(e)、(f)发现,原料油残炭值增加,剂油比和轻质油收率都减小。这是因为残炭值升高,烧焦强度增加,待生催化剂温度升高,催化剂的循环量减小,导致剂油比和轻质油收率都减小。通过优化对比发现,重质原料油残炭值升高,不仅不利于提高轻质油收率,反而会消耗更多的CO助燃剂和其他能耗,所以催化裂化的进料应选择残炭值较低的原料油。

图12 优化CO助燃剂、主风、外取热和外甩油浆对重质油残炭不同时的敏感性分析Fig.12 Sensitivity analysis of optimized CO combustion promoter,main air,extraction heat and slurry drawoff to different carbon residue of heavy oil

5 结 论

催化裂化装置原料为重质油时,调节CO 助燃剂添加量和主风量已经无法满足生产要求。为了提高轻质油收率,采取外取热和外甩油浆的操作方法。这项研究中,在原有催化裂化装置的基础上,添加外取热器。取热器将高温再生催化剂过多的热量取走,达到为再生催化剂降温的目的,从而提高轻质油收率。外甩油浆可以降低生焦量,使系统产热量降低,提高原料油转化率。通过优化结果发现,CO 助燃剂、主风、外取热和外甩油浆同时优化,外取热和外甩油浆起到相互促进的作用,可以提高轻质油收率。综上所述:催化裂化装置在操作可行域内,通过采用有效的优化调节手段,可以在一定程度上提高轻质油收率,提高经济效益。

本文主要从动态过程建模和动态轨迹优化两方面进行了详细的研究和讨论。在以后的工作中,对经济效益进行计算时,可以针对化工系统中存在的多率现象,采用不同的调控手段,这有利于进一步分析多周期变化对效益的影响。此外,还可通过改进目标函数,将其他用电设备的能耗纳入考虑范围,从而使优化更加合理。

符 号 说 明

Arg2——二再等效散热面积,m2

C,Cp——分别为水蒸气流化风全返混比热容、热传递后的比热容,J/(kg·°C)

Crg1,Crg2,CSC——分别为待生催化剂焦炭含量、再生催化剂焦炭含量、待生催化剂炭氢含量,kg/kg

dp——催化剂平均粒径,m

DT——烧焦罐直径,m

EC,EH——分别为烧碳活化能、烧氢活化能,kJ/mol

Fdrawoff——外甩油浆量,kg/kg

Ffresh,Fhco,Fslurry——分别为新鲜原料流量、回炼油流量、回炼油浆,t/h

g——重力加速度,m/s²

gra——压力计算系数

GCrg1,GCrg2,GCrg21,

GCrg3,GCst——分别为催化剂从烧焦罐到密相床的速率、再生催化剂循环速率、催化剂从密相床到烧焦罐的速率、催化剂从密相床到取热器的速率、出汽提段的待生催化剂速率,kg/s

ΔHC,ΔHC1,ΔHH——分别为烧碳热效应、扣除焦炭脱附热后燃烧热效应、烧氢热效应,kJ/kg

Hrg1——待生催化剂氢含量,kg/kg

kC0,kH0——分别为烧碳、烧氢反应速率常数指前因子,1/(Pa·s)

kw——烧焦罐外壁散热系数,kJ/(m2·K·s)

Mpro——助燃剂添加量,kg

m——整数常量

ΔP2——压力,Pa

n——传热管在非轴线位置的校正系数

N——常量系数

Nu——Nusselt数

Org1,Org2——分别为烧焦罐、密相床截面积,m2

Pes,Peh——分别为传质、传热Peclet数

Prg1,Prg2,

Praf,ΔP1,ΔP2——分别为一再压力、二再压力、沉降器顶压力、待生斜管压力、再生斜管压力,Pa

R——传热系数,W/(m2·°C)

Rg——气体单位截面积流率,mol/(m2·s)

Rgas——气体常数,J/(mol·K)

Rr,Rt——分别为流化床半径、取热器半径,m

Rtotal——烧焦罐催化剂流率,kg/(m2·s)

Trg1m,Trg3,

Triser,Tst——分别为烧焦罐出口催化剂温度、取热器温度、反应温度、汽提段出口催化剂温度,°C

ΔTw,ΔTwrg2——分别为烧焦罐、密相床散热温差,K

uf——线速度,m/s

Vair,rg1,Vair,rg2——分别为助燃空气流量、密相床空气流量,m3/h

Vrg1,Vrg2——分别为烧焦罐、二密相床气体摩尔流量,mol/s

W,Wrg1,Wrg2——分别为藏量、烧焦罐催化剂藏量、密相床催化剂藏量,t

xpro——助燃剂浓度,%

y,yd,yn——分别为轻质油、柴油、汽油收率,kg/kg

yO2,rg1——烧焦罐中氧含量,mol/mol

ZT——烧焦罐高度,m

β——原料油中焦炭转化为附加炭的部分,kg/kg

ε,εmf——分别为取热器进、出口床层空隙率,%

η——焦炭的氢碳比

η0——取热比例,%

λg——气体热导率,W/(m·K)

ρg——气体分子密度,mol/m3

ρs,ρp——分别为取热前、后催化剂颗粒密度,kg/m3