磷石膏渣场回水中和降磷降氟改进

2022-03-24程来斌吕景祥刘光耀石西咏

程来斌,吕景祥,刘光耀,石西咏

(湖北祥云(集团)化工股份有限公司,湖北 武穴 435400)

1 磷石膏渣场回水中和的意义

湖北祥云(集团)化工股份有限公司(以下简称公司)拥有6套二水湿法磷酸装置,年生产能力共P2O5105 万t。目前采用湿排湿堆工艺流程生产:磷酸装置过滤机排出磷石膏送入再浆槽,用堆场含磷酸性回水把磷石膏再浆成密度为1.3 g/mL、w(固)40%的渣浆,通过二级渣浆泵接力输送至渣场坝上均匀排列的支管,向渣库内放浆;排入渣库的渣浆在库内沉降实现固液分离,分离出来的含磷酸性水与降雨径流汇水一起经过排水系统和排渗系统到渣库下回水调节池,由回水泵再送至磷酸系统冷却塔循环池混合,由循环泵送至反应槽大气冷凝器作为冷凝水使用,冷凝水从大气冷凝器液封桶下来送至过滤机大气冷凝器再升温到70 ℃,然后分别送到洗涤水槽和再浆水槽作洗水和再浆水使用。

随着公司的发展,每年排放的磷石膏数量日益增多。磷酸装置建成投产初期,系统洗涤率可达到99%以上,石膏回水中w(可溶性磷)在0.2%以下,随着开车时间的延长,回水中可溶性磷不断富集,逐年上升,至2018 年上升至0.8%,并且呈继续上升趋势。磷酸系统使用含磷高的回水洗涤,洗涤效果变差,洗涤率降低,导致回水中磷含量持续上升,形成恶性循环。同时随着公司磷酸产能扩大,公司新建轮镜塘渣场投入使用,回水大量增加,磷酸系统难以完全消化。因此,对回水进行中和处理再利用成了企业发展的必经之路。

2 磷石膏渣场回水中和的原理及流程

磷石膏渣场回水的指标为:w(P2O5)0.8%,w(SO3)0.63%,w(CaO)0.60%,w(MgO)0.34%,pH 在1~3。回水中和的目的主要是降低回水中的磷,提高过滤洗涤效果。使用石灰中和,当pH 达到3.2 时,回水中的磷与氢氧化钙反应生成磷酸二氢钙,磷酸二氢钙溶于水,仍存在于液相中,继续中和,当pH 达到7 时,进一步反应生成磷酸氢钙沉淀。

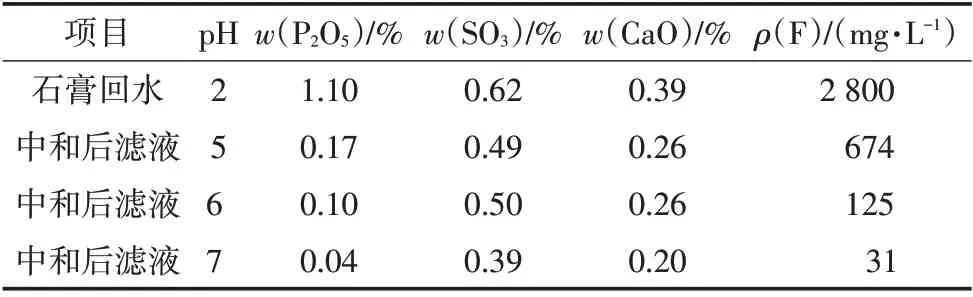

在此理论基础上,使用石灰将回水中和到pH为7后,检测其指标,结果见表1。

表1 中和处理后回水指标 %

由表1可知,当pH达到7时,回水中的磷绝大部分进入沉淀中,上层清液中几乎不含磷,钙、镁、硫也有一定程度下降,对磷酸系统来说,使用该水作洗水效果几乎与清水相同。

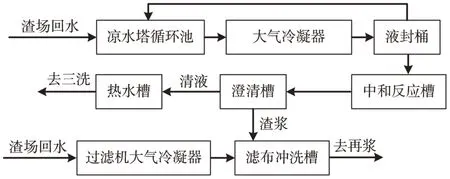

2018年3月公司生产二区东侧开始实行石灰中和回水项目,自磷酸大气冷凝器的冷凝水使用石灰中和至pH为7,中和反应后经澄清、压滤,清液作为磷酸洗水使用,产生的渣浆送至磨机或矿浆槽,参与磷酸生产。回水中和使用工艺流程见图1。

图1 回水中和使用工艺流程

项目实施后,中和后的清液w(P2O5)在0.2%以下,作为磷酸洗水,洗涤效果明显提升。之后公司内各磷酸装置均对应实施回水中和项目。

3 回水中和的效益测算

实际运行过程中,平均每立方米回水中和消耗石灰12 kg(石灰中w(CaO)在60%左右),中和后回水中磷下降0.5%,回水中和得到P2O51 t 需要的回水量为200 m3,消耗石灰2.4 t。

回水中和得到P2O51 t 需要的石灰费用为2.4×500 元=1 200 元,压滤工序及人工费用为131 元;生产P2O51 t 需要对等磷矿的费用为3.72×400 元=1 488 元,辅助费用为20 元。则回水中和生产P2O5产生的效益为177元/t。

回水中和加入石灰与磷矿消耗硫酸的比较:磷矿生产中吨P2O5需要的硫酸约为2.88 t(n(CaO)/n(P2O5)=1.5);中和得到吨P2O5需要的石灰2.4 t,增加的硫酸消耗:2.4×0.6×98/56×1.05 = 2.65 t(n(CaO)/n(P2O5)= 1.44)。可以看出,中和加入石灰增加的硫酸消耗略低于磷矿反应消耗的硫酸量,硫酸消耗成本没有增加。

4 回水中和的改进优化

回水中和项目投入使用后一直稳定运行,但受场地及装置设备能力影响,回水中和只是小范围内实行,中和处理量一直未达到需要用水量,初期中和回水量基本满足磨矿车间使用,只有少量富余清液供磷酸使用,磷酸过滤机洗水及冲渣水大部分仍是未处理的渣场回水,中和回水量急需提升。另外,在2019年8月及2020年1月,公司新建轮镜塘渣场回水涵管出现2次堵塞严重情况,回水输送不畅,库区液位不断上涨,增加了泄漏的风险,同时,磷酸生产在减量的情况下再浆水和洗水依然不足,不得不加入大量清水作为再浆水,形成进多出少的恶性循环局面。通过对堵塞结晶物取样分析,结晶物主要是氟硅酸钾、氟硅酸钠、其他钾钠盐结晶及少量未沉淀的磷石膏。分析结垢原因如下:酸性回水中溶解了部分氟硅酸钾和氟硅酸钠,随着冬季温度下降,氟硅酸钾和氟硅酸钠在酸性水中过饱和度逐渐增大析出,另一方面,磷酸生产带入的钠、钾和氟到回水中,并且不断富集,继续形成氟硅酸钾和氟硅酸钠晶体,晶体在流动过程附着斜槽、涵管、管道壁不断长大,形成了结垢。

针对此种现象,采取降低回水中的氟含量来抑制结晶的形成。通过对回水进行分析,ρ(F)达到2 800~3 000 mg/L,而石灰中和后的上层清液(pH为7)中ρ(F)在100 mg/L 以下,如果大量使用中和回水对降低回水中氟含量非常有利。2020年4月开始,分别在原来回水中和装置基础上增加中和反应槽、沉降槽、回水中和装置来提高中和回水量,2020 年9 月全部改造完成,中和回水量得到较大提高,可满足磨矿及过滤机洗水使用量。

4.1 回水分级使用

原回水利用流程中,一部分回水经过大气冷凝器时大量吸收SiF4气体生成H2SiF6,并通过再浆水进入石膏浆,增加了石膏浆中的氟含量。为了避免这一情况,对回水流程进行改造,改造内容如下:大气冷凝器的冷凝循环水不再作再浆水使用。中和回水作为过滤机洗水流程不变,来自渣场的35 ℃酸性回水送至过滤机大气冷凝器升温至45 ℃,然后作为磷石膏再浆水与过滤机的石膏再浆后送至渣场(见图2)。

图2 改造后回水使用流程

通过对酸性回水流程改造,采用分级使用、分开处理原则,一方面尽可能地降低磷石膏再浆水的氟化物含量,降低磷石膏中氟硅酸含量,使更多氟化物再回到料浆中循环利用,既避免了回水结晶堵塞又提高了氟得率;另一方面,降低了送入渣场的磷石膏渣浆温度,缩小了与环境温度差距,更大程度阻止了晶体析出形成堵塞。

4.2 中和回水指标优化

回水经中和后,上层清液的氟、磷含量大幅度下降,且pH 越大,清液中的氟、磷含量越低。原回水中和pH 控制在7 左右,通过取样检测发现,澄清后的上层清液pH 在6~7,底部渣浆pH 在7~9,大部分运行情况下,石灰没有完全利用,造成部分浪费。根据实际工况,渣浆需达到中性,而送到磷酸的洗水呈酸性对过滤效果并没有影响。基于这一情况,在实验室进行下调中和反应pH 小试,实验结果见表2。

表2 实验室小试结果

由表2可知,中和反应pH在6左右,清液中的氟和磷均已降到较理想状态,同时又节约了石灰用量。后在装置上进行指标调整,澄清后的上层清液pH 在5~6,底部渣浆pH 在6.5~7.0,磨矿与磷酸的用水工艺条件均可达到,另外,由于石灰用量减少,澄清效果也变好,运行效果更好。后期条件允许情况下,可考虑各增加1套中和装置,送往磨矿与磷酸的回水分开处理,采取不同的工艺控制,提高石灰利用率及中和效率。

4.3 回水中和项目延伸

1) 脱镁清液生产钙镁磷肥

公司脱镁工序产生的大量一次清液,一部分回系统回收利用,另一部分作为石膏再浆水使用。一次清液中w(P2O5)1%、w(MgO)2%,日积月累,导致磷石膏渣场回水中w(MgO)增长到0.5% ~0.6%,对后续成品质量有一定影响。在中和回水取得成效基础上,对一次清液进行石灰中和,中和后的上层清液回到中和回水系统,下层渣浆经压滤后用于生产钙镁磷肥。钙镁磷肥可作为复合肥的原料,也可作为产品直接销售。通过市场调研发现,公司生产的钙镁磷肥与饲料级磷酸氢钙的成分非常接近,在公司的后期规划中,通过工艺优化,利用氟和磷生成沉淀时pH 不同的特情,对回水进行分级中和处理,先中和到pH 为4 左右后除掉氟,再继续中和生产饲料级磷酸氢钙,产品更加精细化发展。

2) 氟硅酸钠母液和洗水分开,洗水中和处理

为了降低回水中的氟和钠,将原送至石膏再浆槽的氟硅酸钠母液和洗水改送到磷酸反应槽,氟循环由回水转移至料浆中。由于该部分水量过大,加入反应槽直接导致料浆密度降低,间接降低了磷酸浓度,降低了能源利用率。另外,反应槽钠离子的提高造成过滤机滤布上Na2SiF6结晶堵塞,滤布使用周期缩短。经过分析氟硅酸钠母液和洗水中氟质量浓度分别为7 500 mg/L 和4 000 mg/L,生产氟硅酸钠1 t产生废水45 t,如果全部进行中和处理,石灰使用量过大,装置中和能力不足。通过增加缓冲槽,将氟硅酸钠母液和洗水分开存储,将含氟高的母液送至磷酸反应槽,氟化物参与料浆反应的氟循环,将含氟较低的洗水送至石灰中和反应槽,石灰中和的氟化物沉淀进入料浆的氟循环中,避免了母液和洗水同时进入反应槽降低磷酸浓度。

5 结论

使用石灰中和处理,可以将回水中的磷氟形成沉淀送至矿浆中回收再利用,上层滤液作为磷酸过滤洗水提高磷得率。结合磷得率及回水结晶两大问题综合考虑,从磷酸生产工艺入手,对回水分开处理、分级使用,磷酸过滤洗水全部使用中和回水,提高洗涤效果;把来自大气冷凝器的含氟高的回水送至磷酸反应槽,使氟循环从回水转移至料浆中,从而达到降低回水中氟含量的目的;通过对回水中和pH 进行调节,减少石灰用量,提高澄清效果。从目前实际运行情况来看,石灰中和回收项目运行效果较好,有效降低了渣场回水中磷、氟含量,公司磷得率由2018 年的96%明显提升2020 的96.5%,并且缓解了回水结晶问题。通过各项措施的逐步落实,预计渣场回水中的w(P2O5)能降至0.5%以下,氟质量浓度能降至1 200 mg/L以下,从而提高磷得率及彻底解决回水结晶导致系统堵塞问题。