基于电子电路印刷技术的“电子设计”教学改革*

2022-03-24严小黑杨保海

严小黑,郑 鑫,杨保海

(广西民族师范学院,广西 崇左 532200)

“电子设计”课程是电子信息类相关专业的重要实践课程。课程着重培养学生电子电路设计能力和综合运用能力。课程要求学生运用电子电路相关知识,完成从简单到复杂功能电路的设计和制作,以达到掌握电子设计制作技术的目的。

1 “电子设计”课程现状

目前,各高校的“电子设计”课程主要采用以下模式开展:①设计电路原理图,依据功能目标设计电路原理图,并使用专业软件进行绘制;②原理图仿真测试,对设计的电路原理图进行虚拟仿真测试;③面包板验证或公司制板,然后进行元器件安装;④调试系统功能,使用专业仪器按功能目标对制作完成的电路板进行实际的功能元器件安装测试。以上“电子设计”课程模式面临以下问题:①效果差。面包板验证可靠性差、不利于移动,为电路验证带来不便。②效率低。公司制板后验证所需时间长,费用高(10 cm×16 cm 双面制板费用约180 元),易产生浪费(制板必须5 张起),且频繁产生财务报销等工作。③教学效果差。在电子电路设计中,实验室不具备快速、可靠的验证手段,会降低设计效果。④领域窄。对于柔性电子、射频电路等具有特殊性能的电子设计,仅停留在理论设计和仿真验证阶段,实验室对特殊材料不具备验证和制作能力[1]。综上所述,为进一步改善实验室的综合实验环境,尤其是提升实验室电路制作能力,急需改变现行的教学模式,在其中增加新工艺、新技术,以覆盖电子设计全流程,提高学生的学习和研究效率,全方位培养学生的工程实践能力。

2 基于PCB 快速制板系统的电子设计

PCB 快速制板系统采用液态金属作为打印材料,能在基底胶片上快速堆叠成型出电路[2]。其具有如下优势:①个性定制。电路制造个人化,满足创作需求,能让创作者抓住稍纵即逝的灵感。②制板能力强。可实现单层电路板和双层电路板的制作。③操作性强。打印电路常温下处于固态,无需封装。当电路板布线密集时,学生焊接元器件的可靠性更高,可操作性更强。④经济高效。单面电路材料成本低至5 元,成型时间仅需30 min(以常见走线密度,尺寸为100 mm×160 mm 的板子为例),双面PCB 板(100 mm×160 mm)材料成本低至10 元,加工仅需90 min。⑤安全环保。全过程无化学试剂添加,操作步骤便捷无污染。⑥便捷低噪。印刷系统软件与电路制图软件兼容性好,一键读取并打印,制作过程基本静音。⑦艺术创作。打印工艺具有灵活性和高兼容性,可以电子电路形式展示艺术品的美观性。

现以双层板制作为例,说明PCB 快速制板系统制作电路板的流程:①电路打印。先进行载图、设备预热调试,然后打印双面电路顶层和打印双面电路底层。②后处理。检视打印断路线路,采用软件或手动修补断路线路,通过热处理增加电路附着力。③对位贴合。顶底背面刮涂胶水,顶底背对对位贴合,利用光固化固定顶底板。④双层过孔。使用高速钻床进行打孔,使用无铅焊丝进行通孔焊接,完成直插件焊接并剪裁基片。⑤质量检测。检查电路是否完整并修复断路断路线路。

双层板贴合、双层板打孔、双层板过孔焊接如图1所示。

图1 双层板贴合、双层板打孔、双层板过孔焊接图

PCB 电子电路印刷系统为实验室环境下复杂电路设计验证带来前所未有的快速实现途径。该系统满足电子信息类课程教学、电工电子实习、电子课程设计、科技竞赛、创新实践过程中的设计推敲、快速验证及产品迭代需求,将电子电路设计、仿真、印刷制造相结合,使研究过程形成闭环,竞争力得到显著提升。

3 基于液态金属柔性电路印刷系统的电子设计

液态金属柔性电路印刷系统可在柔性PVC 或PET薄膜上,打印出液态导线,并经低温转印,将导电线路印在柔性可拉伸基底,使电路具有良好的延展性、柔性、耐弯折和可拉伸性[3]。

除拥有PCB 快速制板系统的优势外,其还具有如下优势:①在磁场等特殊环境的微弱变化下具有较高的灵敏性,可实现RFID 通信、雷达天线通信;②可制成单层电路板和柔性可拉伸电路板;③通过液态金属打印机制作的电路板,学生可手动将贴片元件安装在电路中,很好地模拟了SMT(表面安装技术)产线的生产工艺。

使用液态金属柔性电路印刷系统制作柔性电路的工艺流程为:①打印。在柔性PVC 或PET 薄膜上,打印出液态导线电路。②封胶。在液态导线电路上涂一层封胶,并用真空干燥箱加速胶体固化速率,保护电路。③转印。将导电线路印在柔性可拉伸基底上。④贴片。使用贴片式元器件完成电路制作并检测电路功能。⑤封装。使用封装胶水,真空干燥箱加速封装,用于完成元件贴片后电路的保护。

液态金属柔性电路印刷系统为实验室环境下设计并制备柔性电路及射频通讯天线等电子产品带来解决方案。该系统满足电子信息类创新实验项目、大学生创新创业教育中产品设计、验证、电路打样及效果展示等需求,还可为学生参加挑战杯等创新类竞赛提供研究平台,使竞争力得到显著提升。

4 液态金属电子电路打印——智能循迹小车循迹电路设计

4.1 循迹电路原理

循迹传感器电路如图2 所示,其工作原理为红外光的发送和接收由OPTOISO1 对管实现。Signal 端为检测信号输出,当小车遇到黑线,黑线吸收大量的红外线,反射的红外线很弱,光敏三极管不导通,Signal输出高电平;当小车遇到白线,与黑线相反,反射的红外线很强,使光敏三极管导通,Signal 输出低电平。Signal 信号送到单片机的I/O 口,当I/O 检测到的信号为高电平时,表明红外光被地上的黑上引导线吸收了,表明小车处于黑色的引导线上;同理,当I/O 口检测到的信号为低电平时,表明小车行驶在白色地面上。

图2 循迹传感器电路图

为保证循迹的准确,智能小车的循迹电路设计了4路循迹传感器,进行两级方向纠正控制,4 个传感器的具体位置位于图3 的TCRT5000 处,其中中间2 个为第一级方向控制传感器,两侧2 个为第二级方向控制。小车行走时,始终保持黑线在传感器第一级方向控制传感器的中间,当小车偏离黑线时,第一级探测器一旦探测到有黑线,单片机就会按预先编制的程序发送指令给小车的控制系统,控制系统再对小车路径予以纠正。若小车回到了轨道上,即4 个探测器都只检测到白色,则小车会继续行走;若小车由于惯性太大,太偏离轨道,越过了第一级探测器的探测范围,这时第二级探测器开始行动,再次对小车的运动进行纠正,使之回到正确的轨道上。第二级探测器是第一级探测器的后备保护,从而提高小车循迹的可靠性。循迹电路通过CON6 接口与单片机的I/O 相连,循迹电路的完整PCB 原理如图3 所示。

图3 循迹电路的PCB 原理图

4.2 循迹电路制作

4.2.1 液态电子电路打印机调试

打印前需先详细阅读机器使用说明书和软件使用说明书,具体打印步骤为载图→预热→调试→打印。首先打开软件连接软件与设备通信,然后载入图纸并进行调试,若调试时无法达到可打印要求,且操作软件显示数据正常,则应为打印头堵塞,需更换打印头。调试完成后则可开始打印。

4.2.2 主控电路打印及修补

主控电路打印及修补步骤如下:打开Dream S1 操作软件→找到打印图纸路径并将设计好的主控电路图载入→将基材揭开保护膜后,正面朝上推入设备滚轮中,并在设备控制面板控制滚轮移动基材,使基材下方对准打印基线→设置合适的打印参数→打印顶层电路→在打印结束后,可点选操作界面右上角“修补”按钮,进入操作软件修补界面。进入修补界面后,可以点选或框选需修补的线路,完成线路的修补。

4.2.3 电路板打孔及贴片元件焊接

贴片元件焊接流程如图4 所示,依次为加高焊盘→元件预处理→贴片→补焊,焊接时低温烙铁温度均设置为72 ℃。具体操作细节如下。

图4 贴片元件焊接流程

加高焊盘。使用低温烙铁将低温焊锡丝熔融后点取少量在焊盘上加高。

贴片元件预处理。使用镊子将贴片元件在助焊膏中进行涂抹后取出。

贴片元件浸镀。将贴片元件放入坩埚内金属熔池内加热。坩埚温度设置为200 ℃。浸入时,会出现轻微的气泡,待气泡不再生成后,将元件取出。

贴片。取出元件后,需在2~5 s 内将元件放置于指定焊盘上。可以发现,元件可将焊盘处金属熔融,待焊盘处金属冷却后元件引脚被金属包覆,形成焊点。

补焊。若焊点不够饱满,则需使用低温烙铁及低温焊锡丝进行补焊。

过孔。将无铅焊锡穿过过孔,使用低温烙铁和低温焊丝将无铅焊锡焊接在基材上,再使用电工钳将无铅焊锡切断。

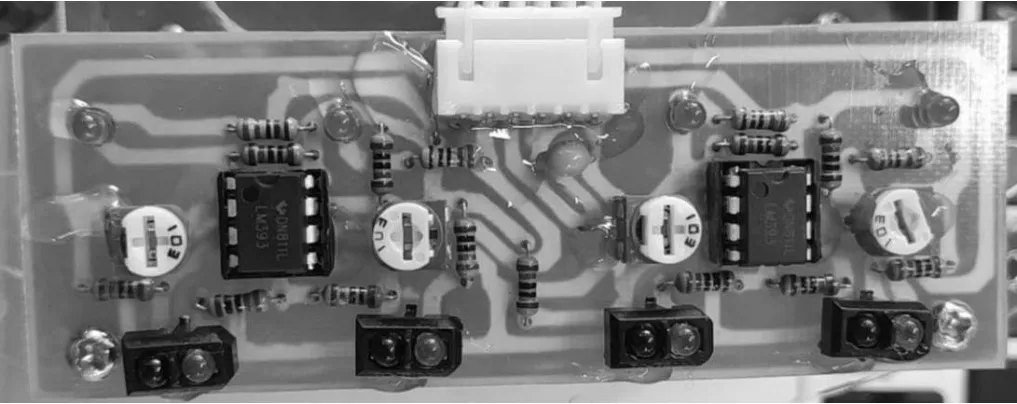

制作加工完成的循迹电路实物如图5 所示。

图5 循迹电路实物

5 结语

将电子电路印刷技术引入“电子设计”教学中,能为实验室环境下复杂电路设计验证带来前所未有的快速实现途径,能为实验室环境下设计并制备柔性电路及射频通讯天线等电子产品带来解决方案,满足电子信息类课程教学、电子课程设计、科技竞赛、创新实践过程中的设计推敲、快速验证及产品迭代需求,竞争力得到显著提升。