虚拟载荷在底盘系统耐久试验的应用研究

2022-03-24何鑫龄董远明

何鑫龄 董远明

摘 要:汽车底盘开发过程中的传统耐久性试验,用于试验的载荷来源,多为实车采集,此种方法存在严重依赖物理样车、开发试验周期长、采集载荷有限等缺点。本文基于多体动力学仿真技术,试验场数字模型,在Adams虚拟模型内生成虚拟载荷,输入底盘系统台架耐久试验作为目标载荷,替代实际样车载荷采集过程,进行底盘系统台架耐久试验验证。经过多车型研发应用,虚拟载荷台架应用试验技术已形成标准,作为底盘系统耐久考核的关键手段。

关键词:底盘系统试验 多体动力学仿真 Adams模型 虚拟载荷提取

Application of Virtual Load in Durability Test of Chassis System

He Xinling,Dong Yuanming

Abstract:The traditional durability test in the process of automobile chassis development, the load source used for the test is mostly real vehicle collection. This method has some disadvantages, such as heavy dependence on physical sample vehicle, long development and test cycle, limited collection load and so on. Based on the multi-body dynamics simulation technology and the digital model of the test field, this paper generates the virtual load in the ADAMS virtual model, inputs the chassis system bench durability test as the target load, replaces the actual sample vehicle load collection process, and verifies the chassis system bench durability test. After the development and application of multiple models, the virtual load bench application test technology has formed a standard as a key means of chassis system durability assessment.

Key words:chassis system test, multi-body dynamics simulation, Adams model, virtual load extraction

1 引言

汽车底盘作为整车结构的核心系统,是车身,动力,电器设备等系统组件的承载基体,保证了汽车在路面上的正常行驶,并为车辆按照驾驶意图操控行驶的提供了基本保障。耐久性和可靠性是底盘系统最基本也是最重要的性能之一,对于不同于试验场验证及用户真实使用来说,试验室内底盘系统台架耐久验证的精确性及发现问题的覆盖性显得尤为重要,精确的验证可以为底盘系统前期开发提早识别潜在失效模式,引导后期整改,减少因后期整车试验发现问题后整改而引起的重复试验浪费,大大缩短产品开发周期。

从试验室验证的角度来讲,随着测试技术及试验技术的不断发展,试验设备的不断更迭,多通道试验方法在系统级验证方面得到广泛应用,以其可全自由度复现悬架受力的加载优势取得较好的应用效果,各大厂商接受度也较高。

近年来随着VPG虚拟载荷技术的研究与应用,对用于底盘零部件及系统验证的载荷来源产生了较大影响。由CAE部门通过多体动力学模型结合虚拟数字路面联合仿真,提取用于车辆零部件及系统验证的一致性来源载荷。虚拟载荷在公司汽车底盘系统验证过程中已经取得较好的验证效果,并已作为底盘系统耐久考核的关键手段。

2 虚拟载荷生成

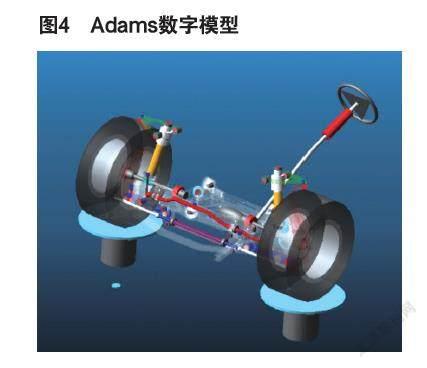

2.1 底盘系统多体动力学模型

虚拟载荷生成的基本要素:

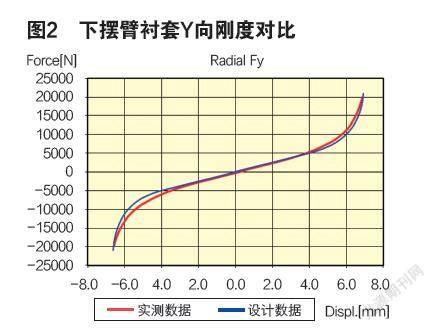

整车Adams/car多体动力学模型,整车质量,配重规范,弹性元件(弹簧,减震器,衬套,缓冲块)参数及试验数据。如下图为衬套两个方向刚度性能曲线对比,缓冲块刚度性能曲线对比。

a.衬套模型输入数据校核,见图1、图2。

b.緩冲块模型数据校核,见图3、图4。

2.2 虚拟路面模型

用于耐久试验的数字路面信息,见图5。

2.3 路面行驶轨迹定义

确保车辆模型按照预定轨迹行驶在特征路面上,此为输出正确载荷的必要条件避免批量输出载荷时不能及时发现错误,引起重复返工操作。有时会由于车辆模型偏离特征路面行驶,造成单侧载荷采集错误,影响后续载荷和验证准确性。

2.4 输出信息

输出用于各种零部件,系统,整车级分析或者试验的输入载荷(如力,位移,加速度等)信息。

3 底盘系统台架试验

3.1 试验设备

MTS329多轴轴耦合道路模拟机

设备优点:可以对车辆主轴的力和力矩实现6自由度控制,可实现轮心三个方向的力加载以及绕三个轴向的转矩加载,完全模拟车辆轮心受力情况。

3.2 底盘系统试验设置

以某车型前悬架(麦弗逊型式)系统台架耐久试验为例,试验整体悬架系统采用固定反力式安装,台架试验传感器布置清单见下表。

与之对应的CAE输出目标载荷也需提取这些载荷信息用于后续台架参与迭代。

悬架系统台架试验,加载点为轮心。

3.2.1 传感器选用

轮心六分力传感器;下摆臂球头销采用应变片组桥,测量弯曲,标定为下摆臂球头销XY方向载荷;减震器位移采用位移传感器;稳定杆吊杆,为二力杆件,测拉压载荷;

应变组桥后标定电压与载荷的关系,耐久试验测量载荷。

3.2.2 实物台架与CAE虚拟模型校核

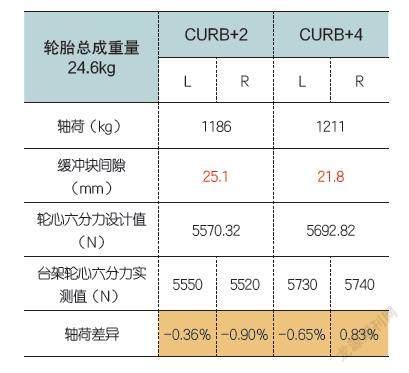

a.台架试验轴荷及悬架姿态确认,如下表:

b.悬架系統关键内部载荷的验证。

实物台架信号与虚拟Adams模型里,相同的输入条件,模型输出响应与台架输出响应对比情况。通过采集实物台架在特定模型验证工况下的各设备传感器信号、测量轮轮心六分力信号及被试底盘悬架内部信号,将采集时域信号输入加载至Adams模型内输出所需响应,与实物台架采集的响应进行对比验证。主要对悬架纵向刚度、垂向轮跳及减震器动静态性能等数据进行对比验证,见图9-12。

3.3 底盘系统试验载荷及迭代结果评价

3.3.1 耐久试验路谱信号

路面信息:耐久路面包括比利时路面 40km/h,搓衣板路55km/h,绕8字路面 35km/h,点坑路(18寸)25km/h,制动路面50-0km/h刹停等。

3.3.2 耐久试验迭代结果评价

台架复现程度主要从三个维度进行评价,伪损伤对比维度、时域统计量维度、频域维度。本文选取了全部耐久路面,前下摆臂球头销X和Y向载荷信号和减振器位移信号,从以上三个维度对比,从结果来看,损伤和时域统计量对比一致性较好,全局幅值无异常偏大信号,减振器位移信号复现度高,保证悬架垂向运动姿态。对比结果如下图。

a.信号时域统计对比range-cycle

b.信号频域对比

c.相对伪损伤对比

底盘系统试验迭代各通道损伤对比如下图20。

3.4 底盘系统耐久试验结果

耐久试验过程发现底盘系统如下问题。

4 结语

以上试验问题的检出,其失效模式与CAE分析结果风险点一致,在同一虚拟载荷输入前提下,CAE分析与实物台架耐久试验结果保持一致,验证有效性很好。

由多体仿真生成的虚拟载荷,在底盘系统台架上应用,迭代效果好,总体各零部件受力情况复现效果从时域、频域、相对损伤维度衡量,台架试验复现效果好,进一步验证了虚拟模型的有效性。

虚拟载荷在底盘系统台架上的应用这一整套试验方法已经被验证是可行的,有效的,并且已经标准化,可以作为关键验证手段应用到底盘系统开发上。

参考文献:

[1]费瑞萍,FTire轮胎模型的仿真分析及试验研究[D].长春:吉林大学,2011.

[2]荣兵,肖攀,周建文.基于实测载荷谱的载荷分解及后桥疲劳分析[J].汽车工程学报,2016,6(3):203-211.

[3]周云平,毛显红,沙大亮,等.基于六分力仪的车身载荷分解技术[C].中国汽车工程学会,北京,2014.

[4]李飞,郭孔辉,丁海涛,等.汽车耐久性分析底盘在和预测方法研究综述[J].科学技术与工程,201010(24):61-64.

[5]雷刚,张泽俊,张世友,等.麦弗逊前悬架系统硬点载荷提取技术[J].重庆理工大学学报(自然科学版),2016(2):17-23.

[6]曹正林,李骏,郭孔辉.基于虚拟试车场的轿车悬架耐久性强化试验仿真研究[J].机械工程学报,2012,48(10).

[7]高镇同.疲劳应用统计学[M].北京:国防工业出版社,1986.