废弃大理石粉对水泥胶砂性能的影响研究

2022-03-23宋健民黄宝莲张胜权温小栋

宋健民,黄宝莲,张胜权,温小栋

(1.浙江广天构件股份有限公司,浙江 宁波 315021; 2.浙江宁工检测科技有限公司,浙江 宁波 315021;3.宁波工程学院 建筑与交通工程学院,浙江 宁波 315211)

0 引言

随着国民生活水平的逐步提升,大理石在我国石材工业中的比重日益增长。但是,大理石在加工过程中会产生大量的废弃大理石粉,这些废弃石粉约占原材料的30%,带来了严重的环境污染和自然资源的浪费[1]。因此,如何提升废弃大理石粉的应用水平,变废为宝是大理石工业面临的一个重大难题。

为了解决上述问题,国内外研究人员提出将废弃大理石粉用作为调节剂以中和酸性土壤,或作为助溶剂来回收电池铅,但其用量较小无法有效解决大量废弃大理石粉的利用问题[2-4]。我国基础设施建设日新月异,水泥混凝土行业体量巨大,若能将这些废弃大理石粉作为辅助性胶凝材料应用到水泥混凝土中,则有望实现经济可行、规模化及无害化消纳利用废弃大理石粉,也可实现水泥混凝土行业的绿色发展。

近来,国内外学者将石灰石粉作为辅助胶凝材料应用于水泥混凝土行业,并开展了大量研究工作[5-7],我国工程建设行业标准JGJ/T 318—2014《石灰石粉在混凝土中应用技术规程》中也明确规定了石灰石粉可掺入到混凝土胶凝材料中。这些成果可为废弃大理石粉在水泥混凝土中的应用提供潜在的可能性[8-9]。虽然大理石粉与石灰石粉的性质相似,但两者还是有诸多不同,如:母岩成因不同、矿物成分不同及粉体形貌不同,且废弃大理石粉方面的研究甚少。因此,本文将废弃大理石粉作为辅助性胶凝材料应用到水泥胶砂中,并研究了废弃大理石粉不同掺量对水泥胶砂性能的影响,为废弃大理石粉在水泥混凝土中的应用奠定了基础。

1 原材料和实验方法

1.1 原材料

水泥选用华新水泥股份有限公司生产的P.O 42.5普通硅酸盐水泥(C),其比表面积为410 m2/kg,主要化学组成如表1所示;物理力学性能指标如表2所示。

表1 水泥、废弃大理石粉的化学组成

表2 水泥物理力学性能指标

选用的废弃大理石粉(FSF)来自湖北麻城大理石石材加工厂,主要化学组成如表1所示,其含水率为0.6%,细度为325目,亚甲蓝值为0.65。

选用的砂满足GB/T 17671—1999的标准砂。

1.2 试验方法

1.2.1 样品制备

本试验中所有试样制备水灰比均为1:2,胶凝材料与砂比例均保持1:3。试验配合比如表3所示。

表3 胶砂试验配合比

1.2.2 测试方法

不同废弃大理石粉掺量条件下水泥胶砂流动度按照GB/T 2419—2005《水泥胶砂流动度测定方法》进行测试;凝结时间按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;强度按照GB/T 17671—1999《水泥胶砂强度检验方法》进行测试。

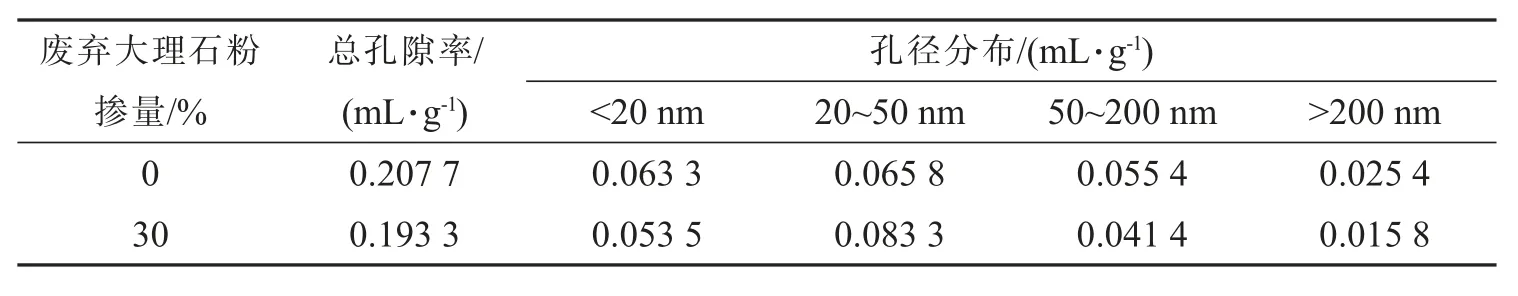

采用压汞法对废弃大理石粉掺量为0%、30%的28 d龄期试样进行孔结构表征。

2 试验结果与讨论

2.1 水泥胶砂流动度

流动度是反映水泥基材料施工性的一个重要基础指标,废弃大理石粉掺量对水泥胶砂流动度的影响如图1所示。

图1 废弃大理石粉掺量对水泥胶砂流动度的影响

由图1可知,随着废弃大理石粉掺量的增加,水泥胶砂的流动度逐渐增大。当废弃大理石粉的掺量分别为10%、20%、30%时,对应的水泥胶砂流动度分别为178 mm、190 mm和196 mm,与空白组相比,分别提高了11.25%、18.75%和22.50%。

上述实验结果表明,废弃大理石粉的掺入能够增加水泥胶砂的流动度,这与之前的研究结果一致[10-11]。其原因为,废弃大理石粉的掺入,降低了体系中的水泥用量,间接提高了体系的有效水灰比,从而使水泥胶砂的流动度增加;同时废弃大理石粉颗粒较小且表面光滑,能够填充在水泥颗粒之间起到润滑作用,减少水泥颗粒之间的摩擦,并使水泥絮凝结构解体,释放出被包裹的封闭拌合水,从而增大了水泥的流动性,有利于混凝土的施工。

2.2 水泥胶砂凝结时间

凝结时间是水泥混凝土材料工程应用过程中备受关注的指标,对于混凝土浇筑施工而言,通常希望初凝时间较长,终凝时间较短。不同废弃大理石粉掺量对水泥胶砂凝结时间的影响如图2所示。从图2可看出,废弃大理石粉的掺入延长了水泥胶砂的凝结时间,即废弃大理石粉掺量为10%、20%和30%时,其初凝时间分别为173 min、175 min和174 min,与空白组相比分别延长了23 min、25 min和24 min;且掺入10%、20%和30%的废弃大理石粉时,其终凝时间分别为220 min、225 min和223 min,与空白组相比分别延长了10 min、15 min和13 min。以上结果表明,废弃大理石粉的掺入能够延长水泥胶砂的凝结时间,其原因可能是水泥用量的降低使得水化产物生成量减少。但水泥胶砂的凝结时间并未随着大理石粉掺量的进一步增加而显著变化。

图2 废弃大理石粉掺量对水泥胶砂凝结时间的影响

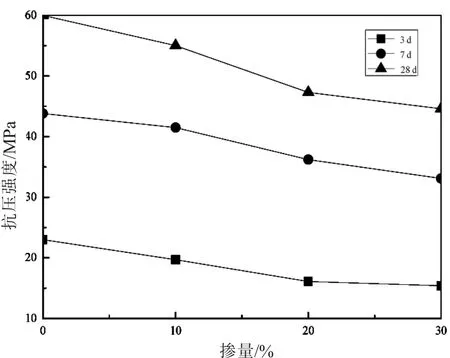

2.3 水泥胶砂强度

废弃大理石粉对水泥胶砂3 d、7 d、28 d强度的影响如图3所示。由图可知,随着废弃大理石粉掺量的增加,水泥胶砂强度有所下降。以28 d强度为例,当废弃大理石粉的掺量分别为10%、20%和30%时,28 d水泥胶砂抗压强度分别为55 MPa、47.3 MPa和44.6 MPa,相比于空白组分别下降了8.33%、21.17%和25.67%。究其原因是,废弃大理石粉的掺入,降低了体系中水泥量,减少了水化产物,导致了各龄期胶砂强度的下降,这与之前的相关研究结论一致[12-13]。

图3 废弃大理石粉掺量对水泥胶砂强度的影响

2.4 孔结构

水泥基材料的基本性能与其孔结构的大小及分布关系密切[14-16]。水泥基胶凝材料的孔隙根据大小可分为:无害孔、少害孔、有害孔和多害孔[17]。表4为空白组及废弃大理石粉掺量为30%试样28 d的孔径分布情况。由表可知,与空白样相比,当废弃大理石粉掺量为30%时,总孔隙率由0.207 7 mL·g-1降至0.193 3 mL·g-1,同时大于50 nm的有害空及多害孔的孔体积由0.080 8 mL·g-1下降至0.057 2 mL·g-1。这表明,废弃大理石粉的掺入可减少试样孔隙率,并细化孔径,这主要是由于废弃大理石粉的填充效应。但废弃大理石粉掺入对水泥胶砂强度具有正负效应,一方面可通过密实填充效应提高强度,另一方面会因水泥用量的减少而降低水泥胶砂的强度,但当废弃大理石粉掺量较高(30%)时,负效应占据主导地位,总体上表现为水泥胶砂强度下降。因此在使用废弃大理石粉时需要考虑此影响。

表4 不同试样28 d孔径分布情况

3 结论

通过室内试验研究了废弃大理石粉替代水泥后水泥胶砂的宏观性能及微观孔结构,得出以下结论:

(1)废弃大理石粉掺入,能够提升胶砂流动度,延长凝结时间,但掺量的增加并不会造成凝结时间的进一步延长。

(2)废弃大理石粉掺量的增加会对强度造成影响,且掺量越高影响越为显著;由于废弃大理石粉的填充效应,可以降低水泥石的总孔隙率及细化孔径。

(3)从流动度、凝结时间及抗压强度3个指标综合考虑,废弃大理石粉建议掺量为10%。