大型磨机多支路齿轮传动系统均载技术研究与应用

2022-03-23陈松战

瞿 铁,陈松战,信 稳,杨 超

1中信重工机械股份有限公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

为提高能源利用率,磨机的规格日益向大型化方向发展,故对大型磨机传动装置的要求也越来越高。根据国际认可的磨机驱动方式选用原则[1],装机功率 10 MW 以下建议选用单边驱动;10~20 MW 建议选用双边驱动;20 MW 以上建议选用无齿传动即环形电动机直联驱动。对于装机功率 20 MW以内的大型磨机主要以齿轮驱动为主,技术较为成熟;20 MW 以上大型矿用磨机主要采用环形电动机直联驱动。

近些年对国外用户和自身应用情况调研表明:环形电动机驱动应用效果并不理想,电动机和控制系统造价高昂,对运行环境要求极高,且结构复杂,维护成本高。相对环形电动机驱动,齿轮传动具有明显的技术优势,如投资成本较低,结构简单,维护方便,所需备件少等,另外齿轮技术经过近百年的快速发展,技术成熟,安全可靠。为适应未来大型磨机的发展需求,摆脱对环形电动机驱动的依赖,出现了双电动机多支路齿轮传动方案[2]。由于双电动机多支路齿轮传动系统中多点啮合的均载直接关系到齿轮副的承载能力,以及传动系统能否平稳运行,因此笔者主要开展对齿轮均载影响因素的研究,并提出相应的解决方案。

1 多支路齿轮传动原理

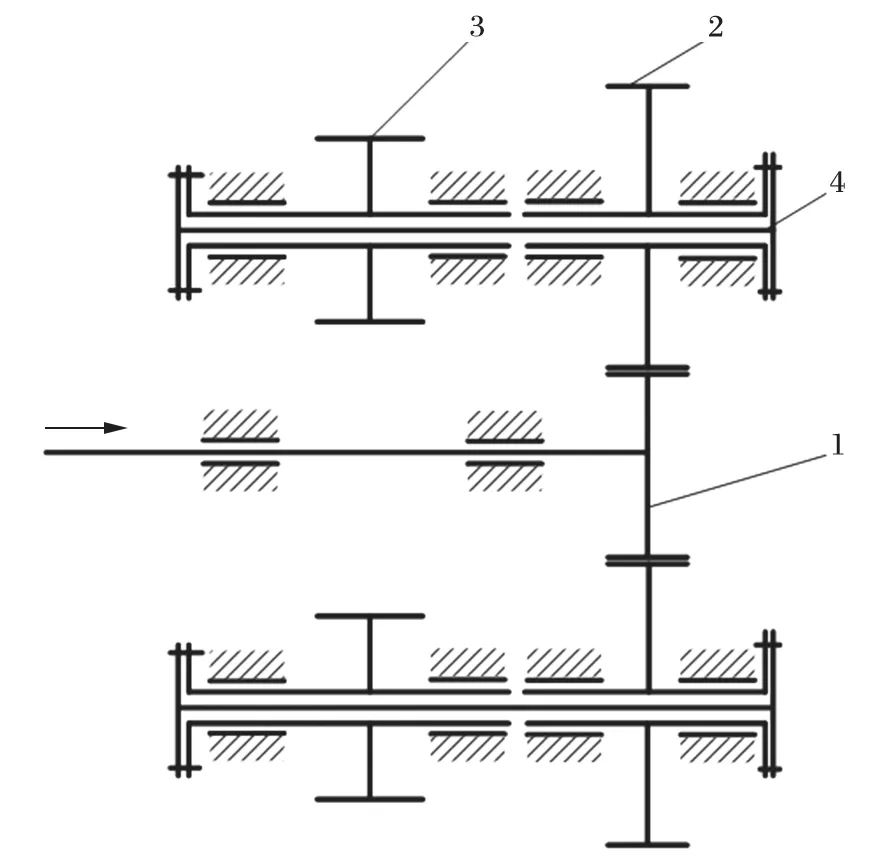

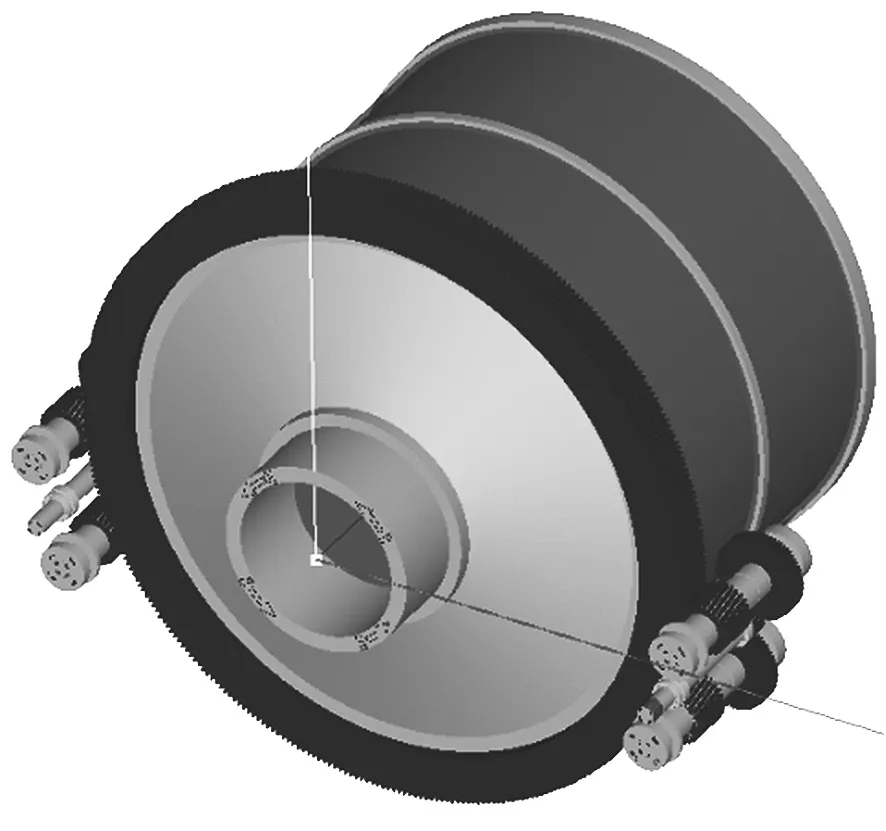

多支路齿轮传动如图 1 所示,动力由输入小齿轮 1 输入,通过与一级大齿轮齿轮啮合将动力传递给一级大齿轮,一级大齿轮与二级小齿轮通过扭力轴连接,由此将动力传递给二级小齿轮,二级小齿轮同时与磨机大齿轮啮合驱动磨机转动。多支路齿轮传动的主要特点是通过增加小齿轮与磨机大齿轮的啮合点实现大磨机高功率大转矩驱动。另外,所有齿轮副均采用 2 点支承,保证齿轮副工作位置的稳定性;一级大齿轮与二级小齿轮采用扭力轴连接,通过调整扭力轴相位角保证二级小齿轮与开式大齿轮的啮合同步性,同时通过扭力轴的扭转位移,降低齿轮副的加工、安装误差对不均载系数的影响[3]。故在进行大型磨机多支路齿轮传动装置研发过程中,计算大齿轮与二级小齿轮保持啮合同步所需的最大扭转补偿量是确保设计满足性能要求的前提,扭力轴补偿如图 2 所示。

图1 多支路齿轮传动Fig.1 Multi-branch gear drive

图2 扭力轴补偿Fig.2 Compensation of torsion shaft

2 误差补偿分析

大型磨机多支路齿轮传动装置主要采用并行齿轮传动链进行功率分流,然后通过增加与开式大齿轮之间的啮合点,实现大型磨机的驱动。由于磨机存在安装误差、基础沉降、热变形、大齿轮径向跳动、轴向跳动及齿距累积偏差等,工作过程中会使齿轮传动链功率分流不均,控制不好易出现较大的不均载,进而降低传动装置的承载能力和可靠性。故在多支路齿轮传动装置研制过程中,需综合考虑以上因素的影响。

2.1 传递误差

齿轮运转过程中,随着单双齿啮合的交替进行并在加工误差的综合影响下,齿轮副的速比与公称速比相比,存在传递误差,并随着时间做周期性变化。传递误差会使齿轮在啮合过程中产生冲击激励,引起振动噪声,不利于承载能力的提高和运行的平稳性。传递误差是普遍存在的现象,虽然可通过齿轮修形技术改善齿轮的啮合状态,减小啮合冲击激励,但无法消除。在多支路齿轮传动中,因齿轮加工精度、啮合刚度及轮齿啮合相位偏差等的影响,会产生较大的传递误差,引起较大的啮合冲击,故在齿轮参数设计、轮齿修形及结构优化设计中要严格控制传递误差的影响。

2.2 齿距累积偏差

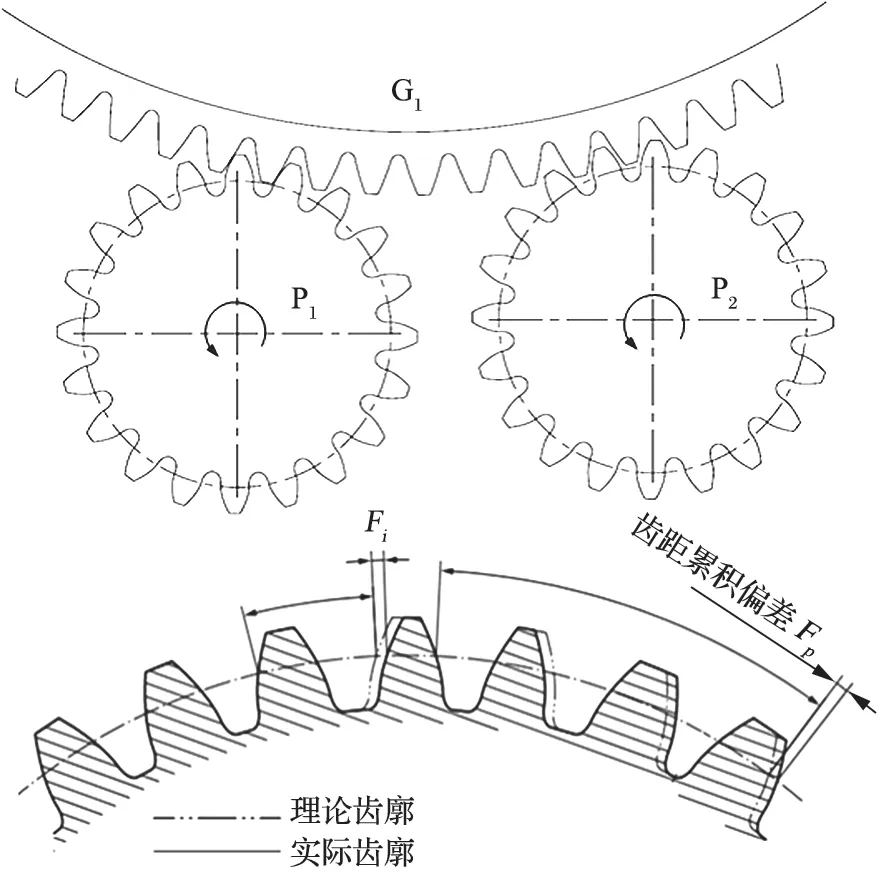

齿距累积偏差决定了齿与齿之间的位置精度。如图 3 所示,当 2 个小齿轮同时与大齿轮 G1啮合时,由于齿距累积偏差的存在,啮合过程中会使 2 对齿轮副啮合不同步,导致提前进入啮合的轮齿承受较大的载荷,对齿轮副的可靠性造成较大的影响。故在多支路齿轮传动中,要设置弹性补偿机构,以减小齿距累积偏差对齿轮啮合同步性的影响。啮合点相对齿距累积偏差可通过一系列现场数据测量,利用数据统计分析获得,也可根据齿轮对应精度的齿距累积偏差公差带近似估算。假设大齿轮 G1齿距累积偏差为Fpg1,小齿轮 P1、P2的齿距累积偏差为Fpp1、Fpp2,则小齿轮平均齿距累积偏差

图3 齿距累积偏差Fig.3 Accumulated pitch error

小齿轮与大齿轮因齿距累积偏差引起的最大啮合相位偏差F∑,为大小齿轮齿距偏差之和,

2.3 大齿轮外圆径向跳动

对于大型矿用磨机开式大齿轮,由于体积和质量较大,现场安装很难控制其径向跳动在 1.0 mm 以内;正常工作过程中由于磨机受载弹性变形和热弹变形等的影响,大齿轮外圆实际径跳可达 1.5 mm。大齿轮外圆径跳对齿轮的啮合会产生较大的影响,如图 3所示,当径跳较大时,两齿轮副的中心距会随着时间来回变化,进而使两齿面的接触位置产生变化,由于磨机速度的稳定性,在此过程中会产生较大的冲击载荷。

如图 4 所示,当小齿轮 P1相对齿轮 G1径向跳动量为LAB时,轮齿接触点A会瞬间脱开,齿轮G1与小齿轮 P1产生相对位移LBC,使该对齿轮副B点和C点相互接触。假设齿轮节圆处啮合角为αω,则齿轮副啮合轮齿相对位移

图4 径向跳动对齿轮接触的影响Fig.4 Influence of radial runout on gear contact

2.4 大齿轮端面跳动

由磨机结构可知,磨机两支撑部位分为固定端和游动端,其中固定端约束磨机筒体轴向移动。为保证大齿轮啮合的平稳性,大齿轮安装在固定端。但实际工作过程中,由于固定端轴向游隙、加工偏差及大齿轮在筒体位移作用下弹性变形的影响,大齿轮端面会随着磨机筒体轴向跳动,导致齿轮啮合不连续,对于多支路驱动则会出现啮合不同步的问题。如图 4 所示,假设齿轮轴线方向跳动为LEF,齿轮螺旋角为β,则齿轮副会产生齿面法向偏移

2.5 安装误差及基础沉降

由于磨机系统及传动系质量、体积均较大,对其安装提出了极高的要求。另外,随着磨机带料运行时间的推进,安装基础也会自然沉降产生位移,对齿轮传动系统的承载能力和可靠性造成较大的影响。如图 5 所示,对于多支路齿轮传动装置,在多种因素的影响下,小齿轮与大齿轮之间会产生高度方向和水平方向的偏移,在偏移过程中,小齿轮与大齿轮的啮合会因中心距的变化而出现不同步,导致齿轮传动不均载。

图5 轴向跳动对齿轮接触的影响Fig.5 Influence of axial runout on gear contact

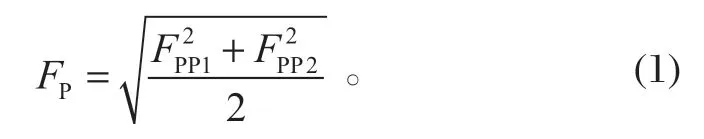

如图 6(a) 所示,当小齿轮 P1、P2与大齿轮 G1在垂直方向出现位置偏移时,小齿轮 P1轴心O1会移至A1,P2轴心O2移至A2,根据几何原理,P1与大齿轮G1的垂直方向中心距偏差值

图6 安装误差对齿轮接触的影响Fig.6 Influence of installation error on gear contact

P2与大齿轮G1的垂直方向中心距偏差

如图 6(b) 所示,当小齿轮与大齿轮水平方向出现位置偏移时,小齿轮 P1轴心O1会移至′,P2轴心O2移至,根据几何原理,小齿轮 P1与大齿轮水平方向中心距偏差

小齿轮 P2与大齿轮水平方向中心距偏差

经过上述综合分析,齿距累积偏差、大齿轮啮合点顶圆径向跳动、大齿轮啮合点轴向跳动、安装误差均会对齿轮均载产生影响。两点啮合最大弹性补偿量为

3 实例应用

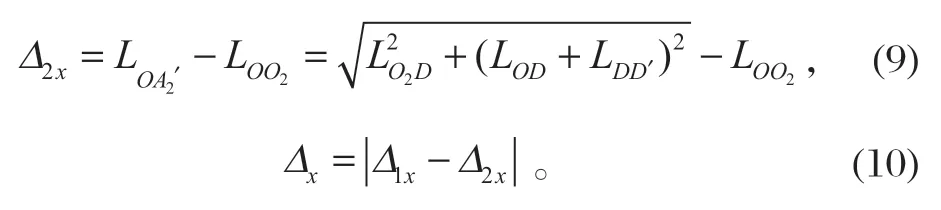

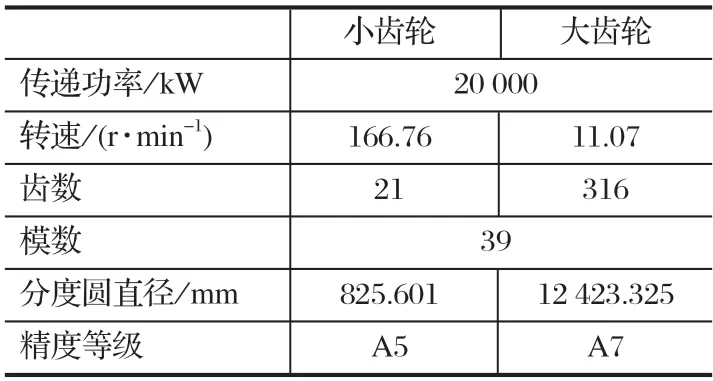

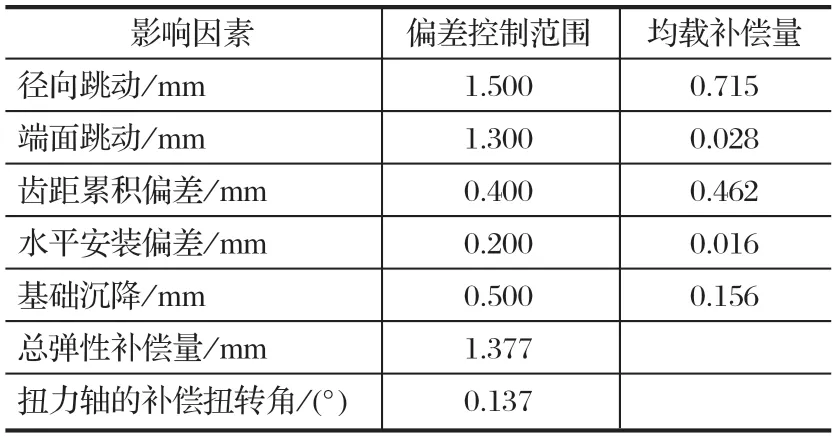

半自磨机四点啮合齿轮传动如图 7 所示,总装机功率为 20 MW 的某型号半自磨机,采用四点啮合方式,其大小齿轮副基本参数如表 1 所列。

图7 半自磨机四点啮合齿轮传动Fig.7 Four-point meshing gear drive of SAG mill

表1 半磨机齿轮副基本参数Tab.1 Basic parameters of gear pair of SAG mill

根据表 1 齿轮参数、精度及磨机运行要求进行计算,预实现多支路均载,扭力轴所需要最大弹性补偿数据如表 2 所列。

表2 扭力轴弹性补偿数据Tab.2 Elastic compensation data of torsion shaft

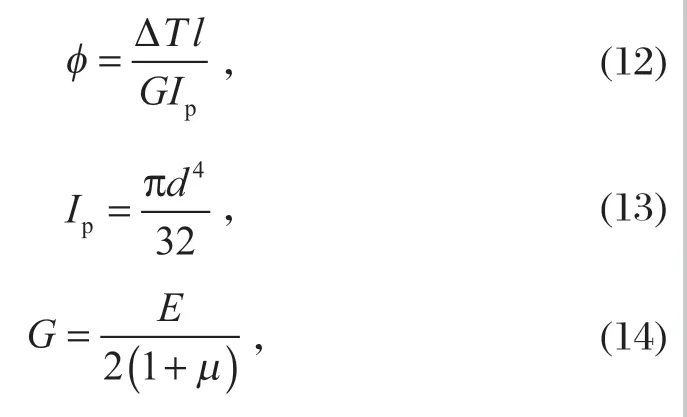

根据变形机理,并考虑四分流齿轮不均载系数Kp=1.25[4],则扭力轴补偿相位角转矩差 ΔT,为总传递转矩的 25%。

式中:φ为扭转变形角;ΔT为两扭力轴之间的转矩差;l为轴的有效工作长度;G为材料切变模量;Ip为轴极惯性矩;E为材料弹性模量,取E=206 GPa;μ为材料泊松比,μ=0.3。

计算可得d=384.27 mm,圆整后扭力轴直径取 390 mm。

4 结语

本文从大型磨机运行特点出发,介绍多支路齿轮传动装置的工作原理,针对磨机安装误差、基础沉降、热变形、大齿轮径向跳动、轴向跳动及齿距累积偏差等对齿轮传动误差的影响,分析总结了多支路齿轮传动系统的均载机构关键因素及设计方法,对大型磨机多支路齿轮传动系统的设计、制造和安装维护等应用具有一定的指导意义。