全闭合切割式采摘器设计与试验

2022-03-23郭家伟黎建军韩飞坡

郭家伟,黎建军,韩飞坡,王 佐

(1.马鞍山学院,安徽马鞍山 243100;2中国计量大学,杭州 310018)

0 引言

果蔬类,特别是苹果,因其价格低、营养丰富,成为人们追求健康饮食的必需品,供应量日渐增长。据国家统计局最新数据表明:截止2019年底,我国苹果总产量为4 242万吨,同比增长8.13%[1]。面对不断增长的苹果需求量及日益减少的农业劳动力,如何提高苹果采摘效率,特别是如何经济高效地解决采摘高处果实的问题,一直困扰果农。众多高校和科研机构开始研发果实采摘机器人[2-3],如李彦晶等[4]设计了一种便携式采摘装置,采用感应触发电机驱动圆锯片切割果梗,实现苹果采摘,虽然可以提高苹果采摘效率,但结构较复杂且果实损坏率较高,因此并未得到市场推广。张阳团队[5-6]设计了一种背负式苹果采收一体机,采用偏心式圆盘刀片作为采摘刀头,试验表明平均采摘率较高,平均受损率较低,但该一体机体积较大,移动使用不便。ZHANG等[7]开发了一种基于运动控制的苹果自动采摘机,利用软件控制采摘执行器,虽然采摘效率和采摘品质均可保证,但运营成本较高。

虽然苹果采摘器已经面世多年,但其使用率并不太高,主要有以下2点原因:(1)大多数采摘器都是有源驱动,控制系统复杂,采摘成本过高;(2)采摘机器人一般是利用视觉技术实现苹果的识别、定位与采摘,但由于识别精度远未达到人眼级别,导致采摘过程中果实破损率较高。

针对苹果采摘过程中存在的问题,设计一款全闭合切割式苹果采摘器,通过剪叶的旋转运动实现果梗切割。

1 苹果采摘器结构设计

1.1 采摘对象物理模型建立

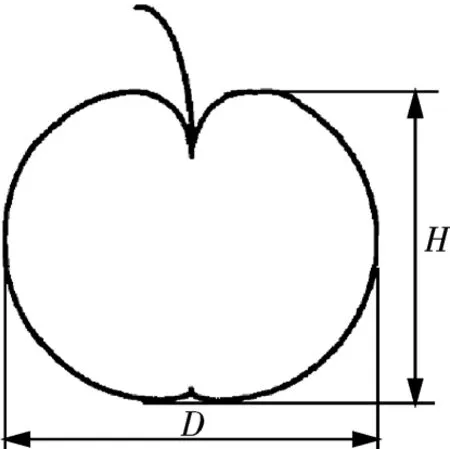

采摘器的采摘对象为苹果,建立如图1所示的苹果形态特征图,图中D为苹果横径,H为苹果纵径。

图1 苹果形态特征Fig.1 The morphological characteristics of apple

从水果批发市场采购3种不同品种的苹果样品,每种样品数量为50。测量所有样品的横径D和纵径H,形态特征测量结果如表1所示。

表1 形态特征测量结果Tab.1 The measurement results of morphological characteristics

经调研并查阅相关文献后分析可知,由于苹果产地、生长环境及栽培方式不同,个体间的形态特征差别较大,但约85%以上的苹果形态特征处于平均值附近[8-9]。

1.2 采摘器构成

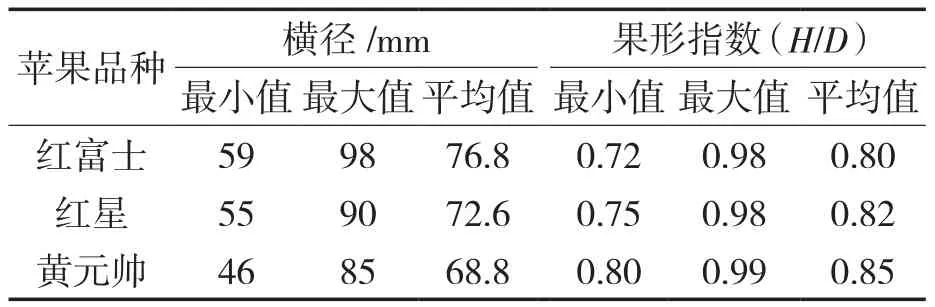

苹果采摘器结构如图2所示,主要由剪杆、采摘机构、果实采集机构及基座构成。采摘机构安装在基座面上,果实采集机构安装在基座底部,剪杆与采摘机构固定连接。

图2 采摘器结构Fig.2 The structure of picking device

1.3 采摘器工作原理

采摘作业开始后,通过调节伸缩杆来调整采摘机构高度;当靠近采摘目标时,转动剪杆使采摘机构完全张开并缓慢套入待采摘果实,然后反向转动剪杆使采摘机构闭合,通过采摘机构的旋转闭合进行果梗切割;切割完成后果实从基座下方的开口进入由柔性网筒搭接而成的果实采集机构内,完成果实收集。

2 采摘机构设计

2.1 采摘机构组成

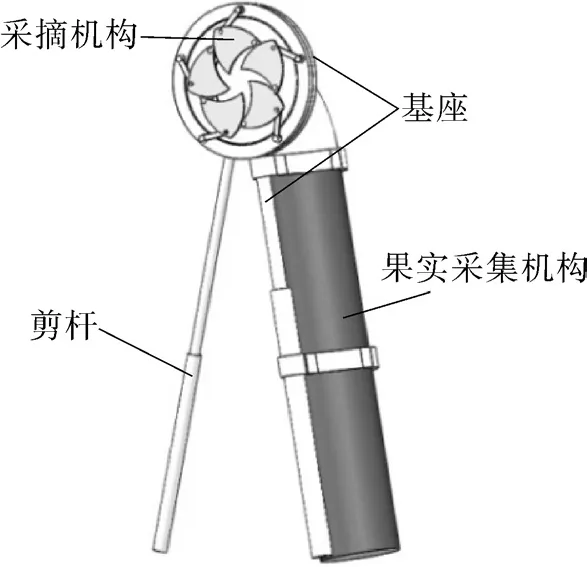

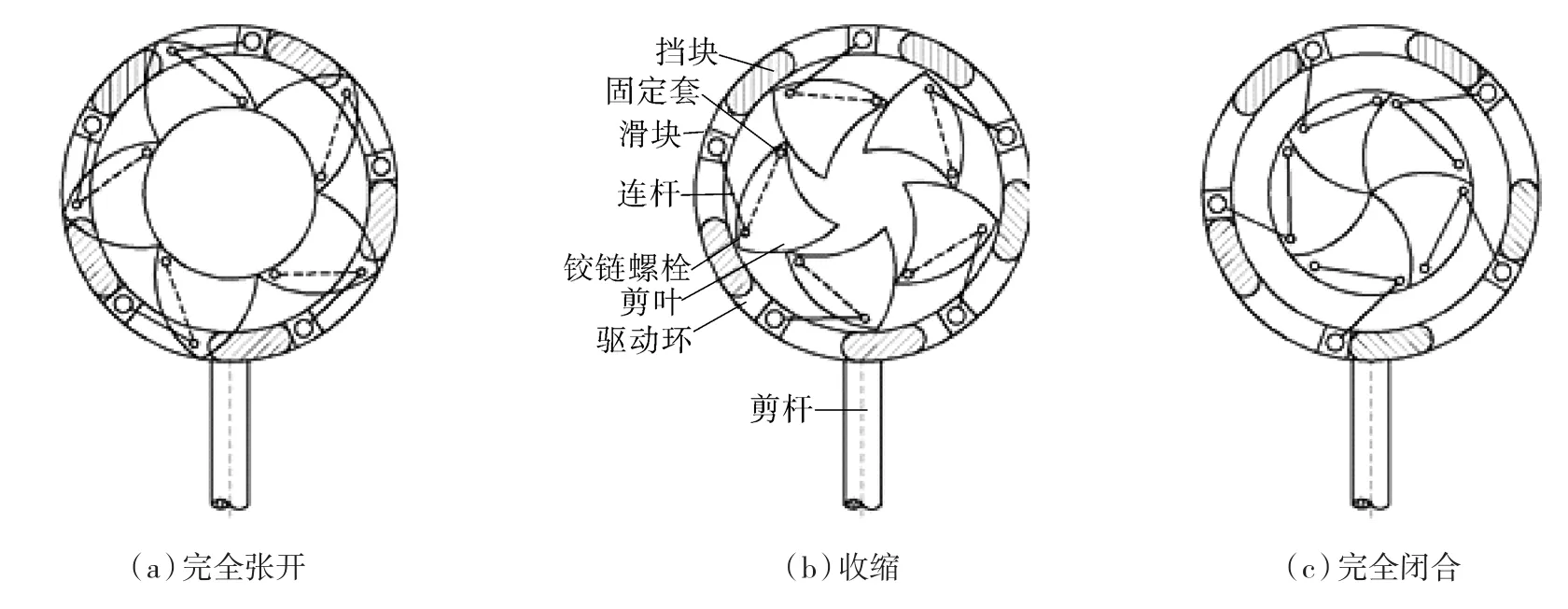

采摘机构由5组相同的曲柄连杆机构组成。滑块、连杆、剪叶及驱动环构成一组曲柄连杆机构。其中固定套用于固定剪叶,剪叶可绕固定套旋转,剪叶通过铰接螺栓与连杆相连,滑块与连杆通过活动铰链连接,剪杆与驱动环固结,工作过程如图3所示。当采摘机构处于完全张开(呈封闭圆环状态)时套入苹果,然后转动剪杆使5片剪叶旋转闭合,实现果梗切割,完成采摘作业。

图3 采摘机构工作过程Fig.3 The working process of picking mechanism

2.2 采摘机构功能尺寸设计

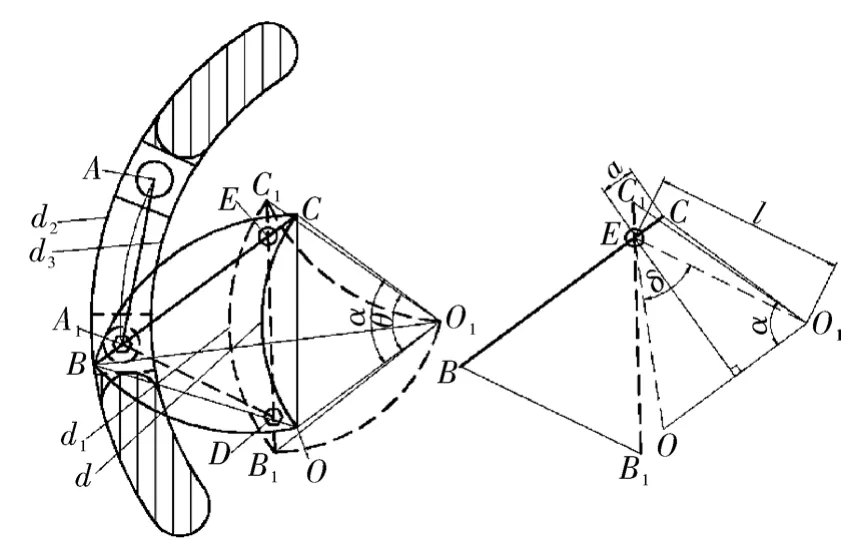

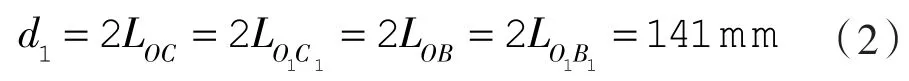

采摘机构功能尺寸决定采摘效率及果实损坏率,因此需对采摘机构功能尺寸进行设计计算。图4为运动功能尺寸图,图中位置OBC表示剪叶完全张开状态,位置O1B1C1表示完全闭合状态,E为固定套中心点,OBC可绕E点旋转至O1B1C1。根据苹果样品形态特征测量结果可知,采摘对象横径比纵径大,且横径最大值为98 mm。为防止损坏果实,将完全张开后的内孔直径d设为120 mm,且为防止损坏其他果实,剪叶转动的极限位置应是B点与驱动环外径相切处。

图4 运动功能尺寸Fig.4 The functional size of motion

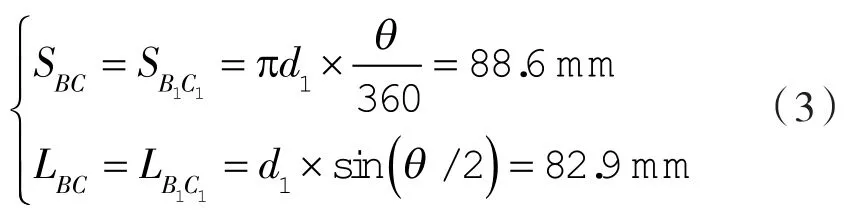

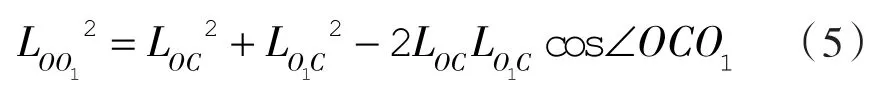

由内孔直径d可计算出弧SOC长度及其所对应的圆心角α和弦LOC长度:

由采摘机构运动分析可知,弧SOC、弧SO1C1、弧SOB及弧SO1B1完全相等,且圆心角α等于圆心角θ,可知:

根据弦长公式可得:

在△BCO中运用余弦定理:

由式(4)计算可得:∠BCO=54°。

同理在△OCO1中:

由式(5)计算可得:∠OCO1=54°。

则∠BCO1=∠BCO+∠OCO1=108°。

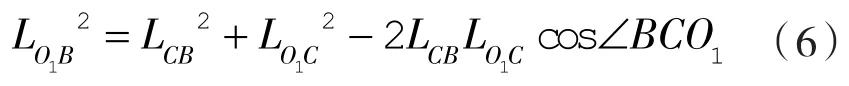

在△BCO1中运用余弦定理:

由式(6)计算可得:LO1B=116.4 mm。

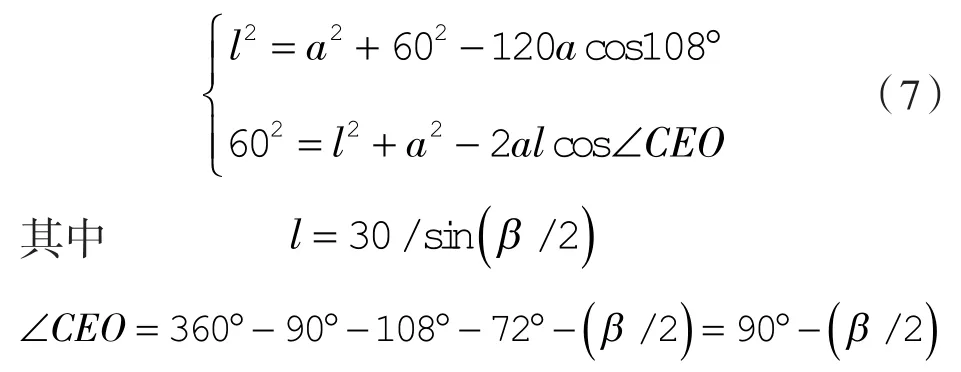

可知驱动环外径d2=2LO1B=232.8 mm,表明采摘机构最大工作面积为0.043 m2。考虑强度要求,将滑块直径设为98 mm,即驱动环内径d3=192.8 mm。考虑固定套及铰接螺栓的安装要求,在弦BC两端预留安装位置D和E,且设LB1D=LEC1=a。由于E为旋转中心,在ΔECO1中可列出方程组:

解方程组(7)可得:β=55°,a=11.5 mm。表明剪叶由位置OBC旋转55°至位置O1B1C1处,预留位置满足安装要求。

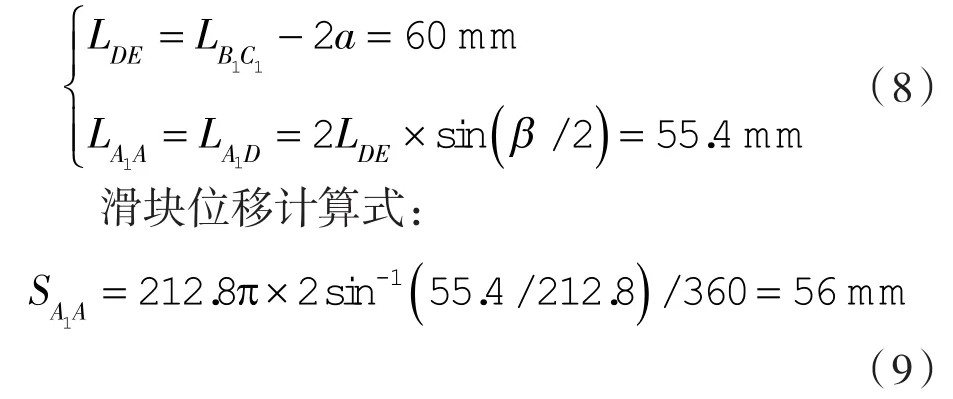

杆LDE、LA1A长度计算式:

2.3 采摘机构传动性能分析

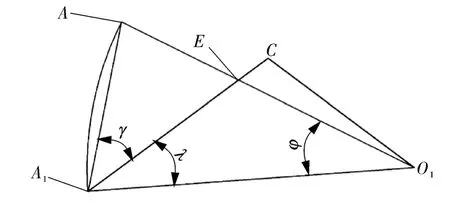

完成采摘作业的前提是采摘机构传动性能满足设计要求,根据《机械设计手册》[10],四连杆机构最小传动角γmin≥40°。采摘机构最小传动角位于OBC处,如图5所示。

图5 最小传动角Fig.5 The minimum transmission angle

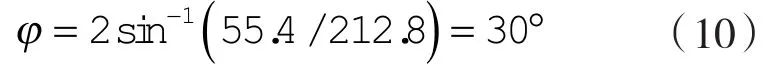

由LOA=106.4 mm及LA1A=55.4 mm可计算出弧SAA1所对应的圆心角φ:

在△O1CA1中运用余弦定理:

由式(11)计算可得:λ=32°。

传动角计算式:

代入λ=32°,可得采摘机构最小传动角γ=43°,满足传动性能要求。

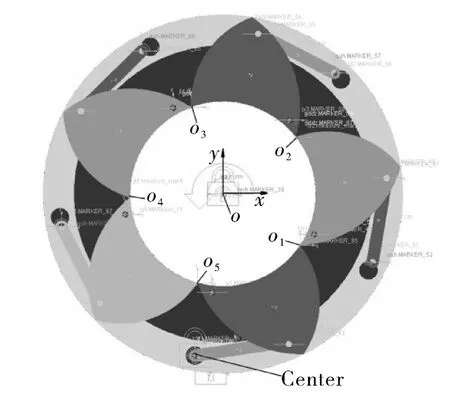

2.4 采摘机构运动仿真分析

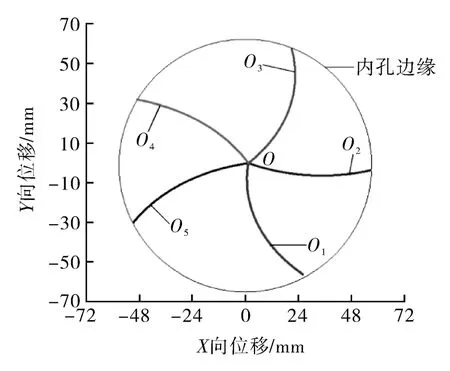

运用ADAMS动力学软件对采摘机构闭合进行仿真分析[11-12]。在不影响计算精度的情况下,将采摘机构进行简化,建立如图6所示的运动仿真模型,图中O为基座质心点。根据仿真结果绘制剪叶弧上边缘点 O1、O2、O3、O4、O5运动轨迹。

图6 运动仿真模型Fig.6 The motion simulation model

图7所示为剪叶边缘点运动轨迹曲线。可知5 个剪叶的边缘点 O1、O2、O3、O4、O5由初始位置(呈封闭圆状态时)旋转运动至基座质心点处,表明采摘机构可以实现完全闭合,满足设计要求。

图7 边缘点运动轨迹曲线Fig.7 The motion trajectory curve of edge point

3 采摘试验

3.1 采摘对比

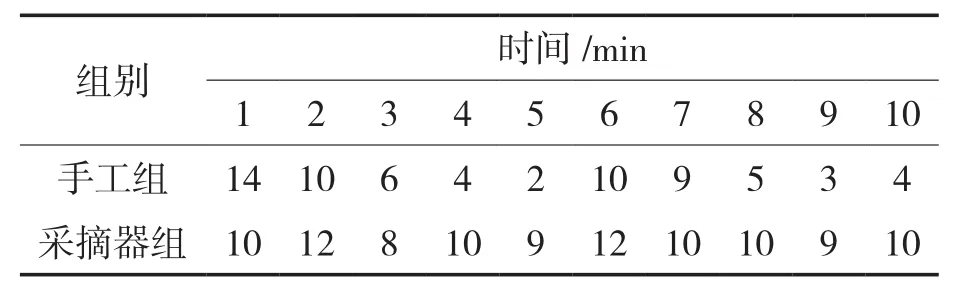

选定安徽砀山某一苹果种植基地进行采摘试验。试验选取同一品种、平均高度为1.8 m的成熟期苹果。将熟练度基本相同的采摘工人分成2组,一组采用手工采摘(高处可以借助人字梯),另外一组手持采摘器。规定采摘时间为10 min,2组分别沿着果树由下向上采摘。记录每分钟内每组的采摘数目,对比如表2所示。

表2 苹果采摘数目对比Tab.2 The comparison of the number of apples picked

3.2 结果分析

采摘试验结果表明:在规定的时间内,手工组苹果采摘总数目为67个,平均每分钟采摘6.7个;采摘器组苹果采摘总数目为100个,平均每分钟采摘10个,采摘器组的采摘效率明显高于手工组。

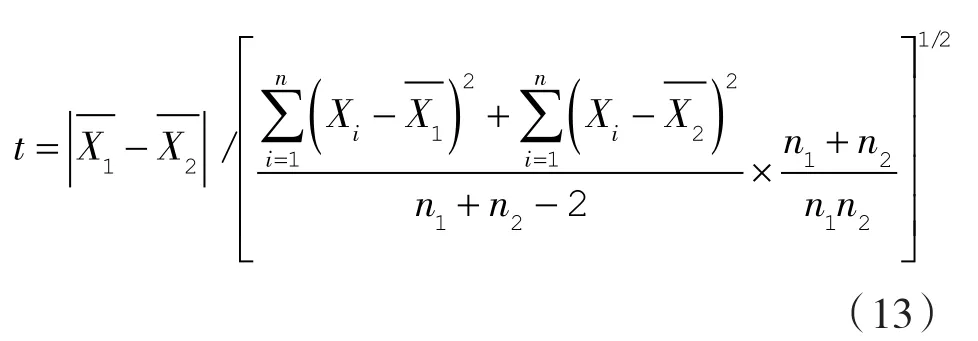

由于2组样本量大小相等,故采用t检验分析2组苹果采摘的结果是否具有差异性。如果t值超过临界值,则可以判定2组苹果采摘结果有显著差异[13-14]。

首先建立虚无假设H0:μ1=μ2,即先假定2个总体平均数之间没有显著差异;然后根据统计量t值评判2组样本平均数之间的差异程度,t值计算式如下。

式中,n1、n2分别为手工组和采摘器组样本容量,n1=10,n2=10分别为手工组和采摘器组采摘数目的算术平均值。

以α=0.05为显著性水平,自由度df=n1+n2-2=18,查 t值表可知:临界值 t(18)0.05=2.101。若t<2.101,假设H0成立,即2个总体平均数之间没有显著性差异;否则2个总体平均数之间有显著性差异。

由式(13)计算可得t值为2.57,由于t>2.101,表明手工组和采摘器组采摘结果之间有显著性差异。

分析原因可知,在采摘高处果实时,手工组需要频繁移动及攀爬人字梯,这无疑增加了采摘时间,并且随着采摘时间的推移,体力消耗会进一步增大,采摘效率会急剧下降,而采摘器组则可以保持较高的采摘效率。

4 结语

(1)通过采摘机构的旋转闭合运动可以实现果梗的切割,所设计的采摘器可以高效率的完成对不同高度苹果的采摘作业。

(2)手工组和采摘器组采摘结果之间有显著差异,采摘器的采摘效率为每分钟10个,明显高于手工组的每分钟6.7个,且采摘器的采摘效率比较稳定,体力消耗均匀。

(3)影响苹果采摘试验结果的因素较多,要获取更加可靠的结论,还需要进一步扩大采摘试验样本,这也是今后研究的重点。