矿用巡检机器人系统设计与研究

2022-03-23徐文权李军霞陈维望张弘玉

徐文权,李军霞,陈维望,张弘玉

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.矿山流体控制国家地方联合工程实验室,山西 太原 030024;3.山西省矿山流体控制工程技术研究中心,山西 太原 030024)

煤炭作为我国能源结构中的主要能源[1],是国民经济发展的重要保障和支撑。带式输送机对煤炭运输起着重要的作用[2,3],具有输送距离长、运量大、装卸简单、运行平稳、效率高等优点[4-6]。然而带式输送机由于长远距离运输,易发生断带、跑偏、纵撕、堆煤等故障[7-9],不仅影响煤矿的正常生产,而且对矿工的安全造成了极大的威胁[10,11]。

为了预防上述故障的发生,目前煤矿井下主要依靠人工巡检、定点监控和轨道式巡检[12]。传统的人工巡检存在劳动强度大、实时性差、效率低、漏检、误检等问题[13,14],且煤矿井下作业对巡检工人的生命安全有威胁,难以满足现代化煤矿的生产需要。由于井下带式输送机长达几千米,固定摄像头监视的范围有限,若想全面监控,必须在设备运行处安装大量摄像头,造成了定点监控系统复杂、监测种类繁多、成本高的弊端[15,16]。国内近些年来已逐渐重视,并开始了巡检机器人方面的研究,山西戴德设计了一种矿用多参数移动巡检机器人,通过在轨道上行走完成对井下带式输送机巡检。裴文良[17]等设计了一种矿用隔爆兼本安型巡检机器人,实现对井下带式输送机的巡检。以上两种巡检机器人的行走方式都是轨道承载自驱动,需要在本体安装电机和电池,使本体重量和体积增大,由于运动和环境监测同时消耗电能,无法长距离巡检。

为节约成本、减少巡检人员的数量,同时满足对煤矿井下带式输送机的长时连续监测,在充分利用煤矿巷道顶部空间的基础上,本文对巡检机器人的行走机构和数据采集系统进行了设计。对巡检机器人的水平和倾斜两种运动状态进行了运动仿真,并搭建了数据采集与传输模块,经实验验证数据采集与传输模块能够正常工作。

1 矿用巡检机器人系统组成

1.1 技术要求

煤矿巷道复杂多变,且倾角大、距离长、空间狭小[18],为了能够保证清晰的采集数据,机器人需要平稳运行。因此,机器人行走机构是设计的核心部分,需要满足爬坡能力强、质量小、可靠性高等特点[19]。基于以上设计需求,巡检机器人技术要求见表1。

表1 巡检机器人技术要求

1.2 巡检机器系统组成

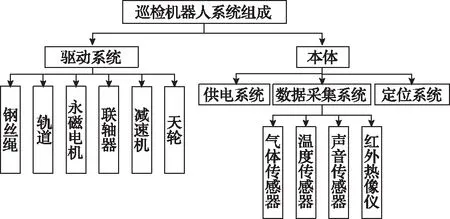

本文结合巡检机器人设计要求,设计了一种轨道和钢丝绳牵引结合的行走机构,由驱动系统和本体两部分构成,机器人本体包括供电系统、数据采集系统和定位系统,其中,数据采集系统主要包括气体传感器、声音传感器和红外热像仪等。巡检机器人各模块之间配合完成对带式输送机的巡检,总体结构如图1所示。

图1 巡检机器人系统组成

2 巡检机器人系统设计

2.1 巡检机器人结构设计

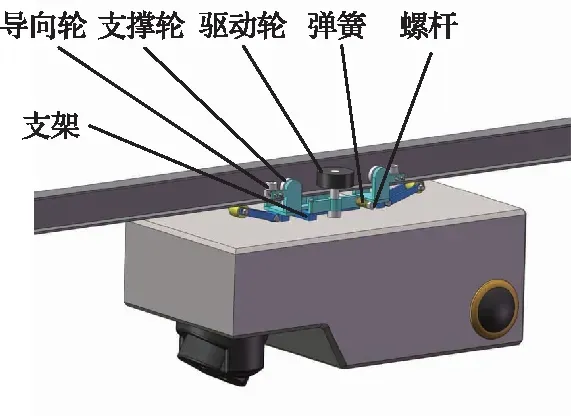

巡检机器人结构主要由驱动轮、支撑轮、导向轮、夹紧臂、压缩弹簧等组成,驱动轮、支撑轮和导向轮分别在轨道两侧对称布置。为了防止机器人在轨道两侧左右摆动,在设计时需要设计夹紧机构,夹紧机构主要由夹紧臂、压缩弹簧、夹紧螺杆及螺母组成,驱动轮固定在夹紧臂上,夹紧臂一端铰接于支架上,另一端通过螺母安装在螺杆上,可以通过调节螺母来压缩弹簧,从而实现驱动轮夹紧轨道的目的,巡检机器人结构组成如图2所示。

图2 巡检机器人结构组成

2.2 巡检机器人行走机构设计

行走机构主要由永磁电机、减速器、联轴器、驱动绳轮、钢丝绳、固定式抱索器、托压绳轮、托压绳轮架、锚杆、链条、卸扣等组成。将钢丝绳与驱动绳轮、固定式抱索器、尾轮等相连,在永磁电机及驱动轮的作用下,钢丝绳牵引本体沿轨道在带式输送机机头与机尾之间做往返运动。此种行走方式能够将运动和环境监测供电分开,本体重量由轨道承载,牵引系统由井下电网直接供电,牵引本体沿轨道运动,机器人本体携带的电池供本安型传感器使用,功耗小,无需频繁充电,克服了续航难题,减小了机器人的重量和体积,实现了对煤矿井下带式输送机的长时连续监测,行走机构如图3所示。

图3 巡检机器人行走机构组成

2.3 巡检机器人轨道安装

机器人使用的轨道为8号工字钢,高度80mm,宽度50mm,腹板厚度为5mm,单根轨道长度6m,单重8.33kg/m。两根轨道通过吊耳首尾联接,如图4(a)所示。两根相同长度的吊装锁链通过螺栓、平垫及夹具与轨道固定牢固,吊装锁链另一端用M20×1800mm锚杆固定。锚杆埋深1000mm,外露800mm,锚杆与锚杆间距2m,如图4(b)所示。

图4 轨道吊装示意图

2.4 巡检机器人数据采集系统设计

数据采集是煤矿井下巡检机器人故障监测的重要部分,巡检机器人数据采集方案如图5所示,包括STM32主控制器、烟雾传感器、温湿度传感器、CH4浓度传感器、CO浓度传感器、CO2浓度传感器、无线WiFi模块。以STM32为控制单元,搭载各种传感器,实时采集煤矿井下带式输送机数据,通过WiFi传输至上位机显示。

图5 数据采集模块方案设计

3 基于ADAMS的巡检机器人运动学仿真

受煤矿井下地形环境的影响,巡检机器人在轨道上行走,存在水平和倾斜两种运动状态,为验证模型设计的合理性,需要对机器人在水平和倾斜两种运动状态下的位移变化进行运动学仿真。

3.1 ADAMS运动学分析

利用ADAMS对巡检机器人运动学仿真时,部件与部件存在约束和运动副的联接,这些运动副可以表示为代数方程。设约束个数为nh,则巡检机器人的运动学约束方程组为[20]:

对巡检机器人仿真时,为使其具有确定的运动,要使系统自由度为零,就要添加(nc-nh)个驱动约束:

ΦD(q,t)=0

(2)

由式(1)和式(2)可得机器人系统所受的全部约束:

式(3)为nc个非线性方程组,其构成了机器人系统的位置方程。对式(3)求导可得机器人的速度约束方程:

另v=-Φt(q,t),则机器人的速度方程为:

3.2 巡检机器人虚拟样机模型的建立

在ADAMS中建立巡检机器人虚拟样机模型,如图2所示。在仿真过程中,巡检机器人在轨道上运动,其轮子与轨道会发生相互挤压,在接触区域会产生应力,迫使机器人向前行走。仿真前需要对轮轨接触属性的设置。其接触力与其刚度系数、阻尼系数、运行速度等有关,接触力表达式如下[12]:

式中,s为比例系数;K为刚度系数;E为力指数;P为渗透深度,mm;V为小车运行速度,m/s;C为阻尼系数。

在指数e为常数的情况下,比例系数和刚度对接触力的影响如图6所示,k2>k1,s2>s1。当指数变化时,指数e对接触力的影响如图7所示,其中当p等于s时,接触力不受指数e的影响。利用ADAMS仿真软件对巡检机器人进行运动学仿真,确定轮轨接触参数:k=1.0×1010,e=2.2,c=10,p=0.1。

图6 比例系数s和刚度k对接触力的影响

图7 指数e对接触力的影响

3.3 巡检机器人虚拟仿真试验

在ADAMS仿真软件中,重力加速度方向默认为Y轴负方向,对于上坡和下坡机器人的运动,本文将旋转重力加速度方向来达到仿真目的,将重力加速度X方向设置为0,Y方向设置为-9806.65×cos(θ),Z方向设置为-9806.65×sin(θ),其中θ代表斜坡的角度。由于仿真结果中,上坡状态和下坡状态的仿真结果基本相似,因此本文只对机器人水平运动和上坡运动状态进行仿真,巡检机器人在水平运动过程中位移-时间变化如图8所示。

图8 机器人在水平运动过程中位移-时间变化

由机器人水平运动过程可以看出,机器人质心沿轨道方向上保持匀速直线运动;在水平侧摆方向上,由于机器人质心未能准确调整到轨道正下方,导致机器人出现了左右摆动,最大摆动位移为20mm;在竖直运动方向上,由于轮轨挤压,机器人出现了小幅度振荡,最大幅值为0.4mm。

机器人在上坡运动过程中位移-时间变化如图9所示。由机器人上坡运动过程可以看出,机器人沿轨道方向以一定的速度稳定运行;在水平侧摆方向出现了轻微的摆动,最大摆动位移为20mm;在竖直方向,机器人出现小幅振荡,最大幅值为0.2mm。

图9 机器人在上坡运动过程中位移-时间变化

经过上述分析,可以得出如下结论:机器人在水平沿轨道方向稳定运行,保证机器人能够正常巡检;机器人在水平侧摆方向有轻微摆动,但摆动幅度很小;机器人在竖直方向上有轻微振荡,但在理论允许范围内,保证机器人能够清晰的采集数据;巡检机器人在不同运动状态下的位移变化比较平稳,验证了此模型设计的合理性。

4 数据采集模块搭建与功能测试

为了对环境中的气体进行实时采集,需要搭建数据采集模块,数据采集模块搭建如图10所示,数据采集模块由气体传感器、单片机和无线WiFi模块构成,气体传感器用来采集环境数据,以STM32单片机为核心控制单元,通过WiFi传输到上位机显示。

图10 数据采集模块

5 结 语

1)本文根据巡检机器人的技术要求,设计了一种轨道和钢丝绳牵引结合的行走机构,解决了传统的巡检机器人续航里程短、爬坡困难等问题。

2)在ADAMS仿真软件中对巡检机器人不同运动状态进行了运动学分析,结果表明在不同运动状态下,机器人都能平稳运行,验证了模型设计的合理性,其相关的理论研究可以为物理样机的研制提供可靠支撑。

3)设计并搭建了数据采集与传输模块,经实验测试,数据采集与传输模块能够正常工作。