坚硬厚顶板煤柱型冲击地压防治技术研究

2022-03-23孙秉成兰世瑞张传玖李振雷李红平贾兵兵

孙秉成,兰世瑞,张传玖,李振雷,李红平,杨 旭,贾兵兵

(1.神华新疆能源有限责任公司 宽沟煤矿,新疆 呼图壁 831200;2.北京科技大学 土木与资源工程学院,北京 100083)

冲击地压是矿井生产过程中突然发生的一种具有强破坏性的动力现象[1,2]。通常在坚硬顶板、煤柱、断层、褶曲等采矿技术和生产地质条件下发生频繁,已有研究表明,厚硬顶板是煤矿发生冲击地压的主要致灾源之一[3]。目前国内外学者在冲击地压机理、监测预警及防治方面已经取得了大量成果,但由于受到开采深度、开采强度及特殊地质条件影响,仍存在机理研究不足等问题,导致采取的防治措施较单一,所以采取相应卸压防冲措施已成为矿井生产过程中必不可少的环节之一[4,5]。

特厚坚硬顶板通常不易破断,工作面推进过后会形成悬顶,当悬顶超过其承受极限便会破断垮落;由于悬顶属于不稳定结构,长度越长积聚的能量也就越大,当其发生破断时内部储存的巨大能量转化为冲击波对工作面及围岩产生强烈冲击,进而造成冲击地压[6-8]。现有研究已在冲击地压防治方面取得一定的成果[9-14],但是对于坚硬厚顶板这种特定地质条件的防治技术及参数设置还需进一步细化研究。据此,本文选取宽沟煤矿I010203工作面作为研究对象,通过分析其上覆坚硬厚顶板致灾主控因素,在此基础上提出了相应的防冲技术措施,并基于工作面卸压防冲前后微震事件变化规律对工作面防治技术进行效果检验,以期为相似工作面卸压解危提供参考。

1 工作面概况

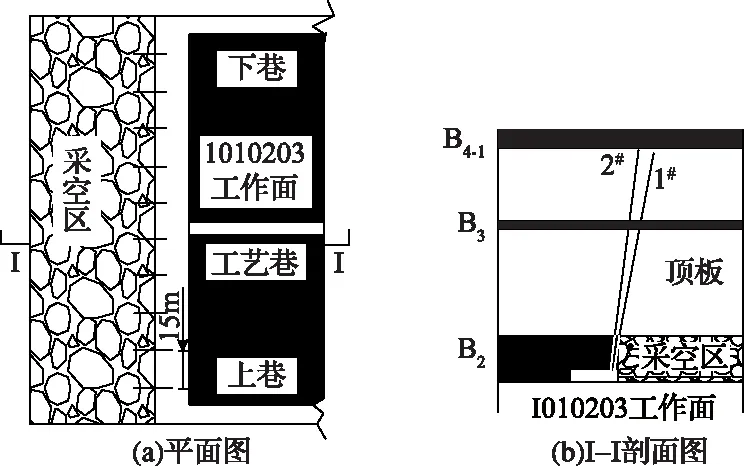

宽沟煤矿开拓方式为反斜井分水平开拓,矿井共有6个可采煤层,分别为B1、B2、B3、B4-1及B4-2煤层等。I010203工作面位于一采区,属于B2煤层,B2煤层上部的B4-1及B4-2煤层均已经开采。工作面埋深约400m,倾向长192m,走向为1469m左右,煤厚平均约12.95m,煤层倾角平均14°,采用综放开采,采放比约1∶2。I010203工作面北侧为I010201采空区,之间留有15m的煤柱;工作面上方约50m包含B4-1煤层的I010403和I010405两个采空区;工作面下方为B1煤层实体煤,工作面在煤层中部开设一条工艺巷,以满足开采过程中卸压措施的实施。工作面附近钻孔综合柱状如图1所示,工作面布置如图2所示。

图1 工作面区域钻孔柱状图

图2 工作面布置情况

2 坚硬厚顶板冲击地压过程分析

根据宽沟煤矿地质勘探及前人大量分析研究可知,B2煤层上部含有致密且完整坚硬的厚顶板,其开采过程中容易出现顶板悬而未断的情况,给工作面安全生产带来威胁;此外,在开采过程中,相邻工作面与正在开采的工作面下巷之间形成厚悬顶较难破断,给生产带来安全隐患。国内外学者经过大量研究总结得出了诱发冲击显现的动静载叠加理论[15-17],即在矿井生产过程中,煤岩体由于垮落等产生的动载荷与开采活动产生的围岩静载荷相互作用叠加,当叠加值超过煤岩体冲击破坏的临界载荷时,煤岩便迅速失稳破坏并释放大量弹性能,从而造成冲击动力灾害。

I010203工作面冲击地压分析如下:一方面,I010203工作面上部有很厚的坚硬直接顶,工作面开采后不易垮落,从而在工作面后方采空区形成大面积悬顶,这部分悬顶不但会造成工作面前方煤体静载应力集中,而且造成能量积聚从而产生大量动载,当悬顶长度过长时会发生垮落并产生强动载扰动,当动载荷和静载荷叠加超过临界值时便会造成冲击显现,如图3(a)所示。另一方面,I010203工作面与I010201工作面的区段煤柱上方也有侧向悬顶,工作面推进过程中侧向悬顶暴露超过一定长度时便会发生破断并产生大量动载荷,当动载荷σr与煤岩体受到的静载荷σs相互耦合叠加,超过临界冲击载荷时便会造成冲击动力灾害,如图3(b)所示。

图3 开采过程中厚硬顶板动静叠加诱冲原理

I010203下巷埋深较上巷大,且受工作面超前支承压力、采空区侧向支承压力和煤柱集中应力等影响,冲击危险性较大,其冲击主控因素主要包括支承压力、煤柱集中应力、厚硬顶板破断等,易发生厚硬顶板和煤柱耦合作用型冲击地压。

3 坚硬厚顶板冲击地压防治技术及应用

对于厚硬顶板和煤柱耦合作用型冲击地压,主要依据两个原则进行冲击地压防治:一是通过控制顶板破断高度和破断步距来控制动载扰动强度和施加在煤体上的静载强度;二是通过破裂局部煤体来转移煤体应力并释放煤体能量。基于此,针对I010203工作面采取顶板断顶预裂和煤体超前爆破等卸压防治技术措施,以期为安全生产提供技术保障。

3.1 顶板断顶预裂

3.1.1 顶板预裂高度分析

通常情况下,质地较软的顶板垮落后会形成松散状堆积形态,然而坚硬顶板通常较难垮落,因此需要实施一定的措施使其在不会造成冲击地压的情况下充分破碎顶板,从而避免顶板整体性垮落产生的冲击强度。顶板垮落后冒落带高度满足下式:

Δh=H-∑h(μ-1)cosθ

(1)

式中,Δh为顶板中直接顶与老顶之间的空隙,m;H为工作面采高(机采+放煤高度),m;∑h为需放顶高度,m;μ为岩石碎胀性系数,与岩石破碎后块度大小及排列状态有关;θ为煤层倾角,(°)。

在工作面生产过程中,为了尽可能减小顶板垮落过程中直接顶和老顶之间空隙所造成的影响,故应使Δh=0,即此时式(1)满足:

针对该矿具体地质赋存条件,I010203工作面采高平均为12m,由于顶板比较坚硬,因此取碎胀性系数为1.3,煤层倾角按14°计算,从而计算得出顶板冒落高度为∑h=41.2m。为了保留残余碎胀性系数,并考虑现场施工及借鉴I010201、I010202工作面回采期间经验,确定I010203工作面放顶高度(即钻孔长度)为40m左右,钻孔均采用煤矿用全液压坑道钻机及其配套的钻杆进行施工。

由于B2煤层I010203工作面顶板厚度大、质地硬,为了尽可能释放顶板以减小悬顶,故在不同区域采取对应的措施,从而释放聚集的能量,主要包含工作面垂向和侧向切顶、超前深孔预裂。

3.1.2 工作面垂向和侧向切顶技术

工作面垂向切顶即在工作面架后区域沿采空区斜向顶板施工钻孔,钻孔垂直于工作面并与水平面呈一定夹角,垂向切顶目的是为了消除工作面后方厚顶板难以垮落形成悬顶积聚能量;侧向切顶指为了消除同一煤层相邻工作面开采过后下巷与煤柱形成悬顶而造成能量异常积聚,在工作面前方的下巷位置向相邻采空区布置钻孔。

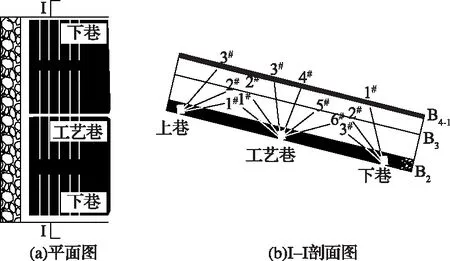

垂向切顶沿工作面每隔15m布置一排钻孔,每排布置钻孔2个,施工角度为60°~80°,每排钻孔长度52m,封孔长度17m,开孔位置为工作面顶部靠近采空区侧,钻孔采用ZDY1900型钻机及配套钻杆进行施工,如图4所示。侧向切顶沿下巷每隔5m布置一排爆破孔,每排布置钻孔2个,施工角度为70°~80°之间,钻孔长度分别为32m和50m,封孔长度分别为11m和16m,开孔位置为下巷靠近煤柱侧肩角,如图5所示;垂向和侧向切顶钻孔直径均设置为75mm,并采用直径60mm的药卷进行填充。单次装药50~80kg,采用一次起爆方式进行爆破。

图4 垂向切顶钻孔布置

图5 侧向切顶钻孔布置

3.1.3 巷道超前深孔断顶技术

在开展工作面垂侧向切顶的同时,在工作面前方20m以外的上下巷及中部工艺巷施工深孔爆破孔;设置孔径为94mm,炮孔排间距为10m,炮眼与巷道中心线保持垂直,钻孔采用ZDY1900型钻机及配套钻杆进行施工;上下巷每排布置钻孔3个,上巷钻孔施工角度分别为12°、25°和42°,下巷施工角度分别为65°、46°、32°;工艺巷每排布置6个钻孔,施工角度分别为38°、55°、81°、68°、37°和14°,炮眼与巷道中心线保持垂直,开孔位置均为各巷道顶板侧,如图6所示。根据理论计算钻孔深度及爆破影响范围设置相应的孔深,孔深应保证装药简便且不会出现卡孔现象,单次装药量分别为上巷孔160~230kg,工艺巷190~210kg,下巷60~80kg,以上均采用一次爆破方式进行作业。

图6 顶板超前深孔预裂(m)

3.2 煤体超前爆破

依据B2煤层已开采工作面的经验,由于顶煤质地坚硬,造成放顶煤大块较多不易垮落,为了降低工作面冲击危险性,采用在上下巷施工煤体卸压钻孔、工艺巷松动爆破进行卸压。为了避免爆破影响工作面生产,要求爆破必须在超前工作面50m以外完成爆破。

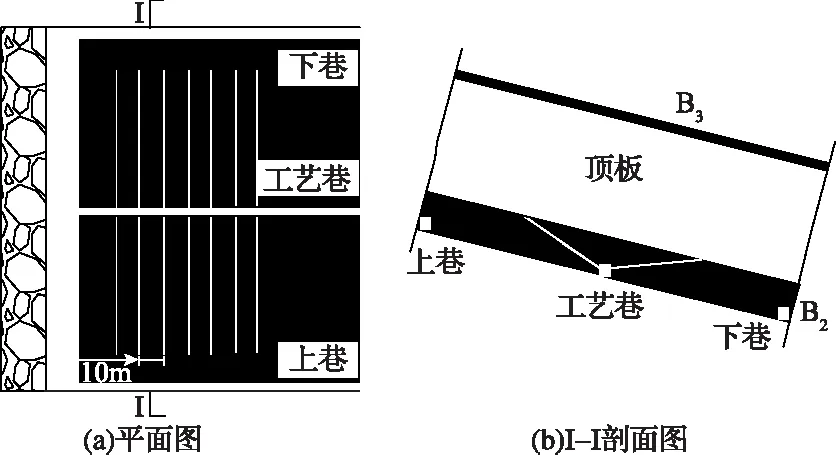

3.2.1 工艺巷松动爆破技术

工艺巷在进行顶板深孔断顶预裂的同时还进行顶煤爆破预裂,从而增大煤体的破碎性,使得放煤更加容易且降低冲击危险性。工艺巷煤层松动爆破钻孔布置如图7所示,工艺巷打钻设备采用ZDY1900和ZDY4000型矿用钻机及配套钻杆进行施工,钻孔位置距工艺巷煤层底板1m左右,钻孔直径为94mm,设置钻孔间距为10m,每排布置指向上巷和下巷方向两个钻孔,孔深分别为48m和31m,钻孔采用反向装药,药卷直径为80mm,装药长度不超过孔深的2/3,以便提高封孔效果,爆破装药密度为0.8kg/m,采用孔内并联孔间串联形式联结各个爆破钻孔,单次装药量为160kg左右,采用一次爆破方式进行作业。

图7 工艺巷煤层松动爆破

3.2.2 上下巷超前预裂爆破技术

在进行工艺巷煤体松动爆破的同时,为了对工作面煤体充分预裂,采用在上下巷施工煤体超前钻孔的方式,如图8所示。钻孔使用ZDY-1900型矿用坑道钻机及配套钻杆进行施工,设置孔径75mm,钻孔间距为10m,上下巷每排各布置1个钻孔,钻孔位置为上下巷靠近顶板位置;下巷孔深设置为15m,施工角度为35°;上巷孔深为13m,施工角度为26°;所施工的钻孔采用直径为60mm的药卷进行装药,装药长度应设置为孔长的1/3,单次装药量分别为上巷孔60~70kg,下巷10~20kg,以上均采用一次爆破方式进行作业。

图8 上下巷煤体超前预裂

3.3 防治措施效果检验

I010203工作面于2018年9月22日—2018年10月17日实施了上述坚硬厚顶板冲击地压防治技术,采取防治技术期间工作面未生产。为了分析所制定的冲击地压防治技术效果,选取采取防治技术措施前的稳定生产时间段内(2018年9月22日前9天)和采取防治技术后稳定生产期间(2018年10月20日后9天)的微震数据进行对比分析,具体如图9所示。由图9可以发现,在采取卸压措施后,微震日总能量和日总频次有明显的降低,尤其是微震日总能量下降很明显,说明采取卸压措施可以有效降低工作面围岩的能量积聚,从而降低甚至消除工作面冲击危险。

图9 采取卸压措施前后工作面微震事件时序对比分析

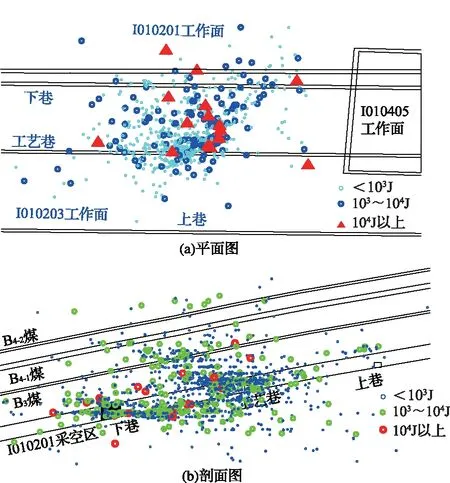

以采取卸压措施为中心,对卸压前和卸压后一段时间内工作面生产过程中的微震事件进行统计分析,分别如图10、图11所示。

图10 采取卸压措施前工作面微震事件空间分布

图11 采取卸压措施后工作面微震事件空间分布

从图10和图11来看,采取卸压措施后,微震事件明显减少且比较分散,103~104J以上微震事件均明显减少,另外由剖面图可以看出卸压后顶板附近微震事件明显减少,尤其是高能量事件急剧下降;通过分析可知针对该工作面的卸压防冲技术措施的效果明显,可以有效降低工作面冲击危险性。

4 结 论

1)分析上覆坚硬厚顶板致灾主控因素表明,在开采过程中,厚硬顶板由于难以垮落,在I010203工作面上方和相邻的I010201采空区之间形成悬顶,一方面会造成煤体静载应力集中,另一方面会造成能量积聚从而产生大量动载;当非正常扰动引起不稳定的悬顶结构失稳产生动载荷与煤岩体受到的静载荷相互耦合叠加超过冲击临界载荷时便会造成冲击动力灾害。

2)根据I010203工作面上覆坚硬厚顶板冲击地压过程分析结果,设计了顶板断顶预裂和煤体超前爆破两种卸压技术措施。对于厚硬顶板,通过实施工作面垂向切顶、侧向切顶及超前深孔预裂技术进行卸压解危;对于厚煤层,通过开展工艺巷松动爆破和上下巷超前预裂爆破技术;其中垂向切顶、侧向切顶每排均布置2个钻孔,上下巷、工艺巷超前深孔预裂分别布置钻孔3个和6个,工艺巷松动爆破和上下巷超前预裂爆破技术分别布置钻孔2个和1个;钻孔施工均采用ZDY1900型钻机及配套钻杆。

3)通过对比分析卸压前后一段时间内工作面生产过程中的微震事件可以发现,采取卸压措施后,在时序上,微震日总能量和日总频次明显降低,尤其是微震日总能量下降很明显,说明采取卸压措施可以有效降低工作面的能量积聚;在空间上,微震事件明显减少且比较分散,103~104J以上微震事件均明显减少;顶板附近微震事件明显减少,尤其是高能量事件急剧下降;说明针对该工作面采取的卸压防冲技术效果明显,可以有效降低工作面的冲击危险性。