海上风机单桩结构灌浆连接段试验有限元模拟

2022-03-23王衔,邱松,陈涛

王 衔,邱 松,陈 涛

(1. 中交第三航务工程局有限公司,上海 200032;2. 同济大学工程结构服役性能演化与控制教育部重点实验室,上海 200092)

0 引言

风能作为最清洁安全的环境友好型能源之一,对解除当前人类面临的能源危机具有重要任用。随着陆上风电技术的不断发展和日臻成熟,人们开始将目光转向风能资源更加丰富且建设区域更加广阔的近海。我国具有十分丰富的近海风力资源,但目前我国的海上风电机组容量仍偏小。国家在《能源发展“十三五”规划》中指出,要积极开发海上风力资源,推动海上风电的技术进步和商业化运营,发展7 ~10 MW级风电机组。装机容量扩大使得风机叶轮的半径和重量增加,由此对基础支撑结构的安全性提出了更高的要求。海上风电基础需考虑风荷载的影响,结构自重较小,在风浪荷载作用下位移较大,且疲劳荷载次数较多,风机结构在20 a使用寿命内需承受高达10次循环荷载作用,因此支撑结构在复杂荷载作用下的疲劳性能对其安全性有重要影响。灌浆连接段作为连接海上风电机支撑结构(塔身和桩基础)最常用的结构,对其疲劳性能进行研究至关重要。

目前,单桩结构在海上风电领域的应用较为广泛,截至2019年,单桩基础形式占欧洲所有已装机的海上风电基础的81%。广东外罗湾项目也采用该结构形式,本文结合该项目设计单桩结构灌浆连接段试件,并对其进行四点弯曲疲劳试验和疲劳后轴压试验,对试验中的典型试件进行有限元数值研究,将所得结果与试验结果相比较,验证数值模型的有效性,为未来的灌浆连接段参数分析奠定基础。

1 灌浆连接段四点弯曲疲劳试验

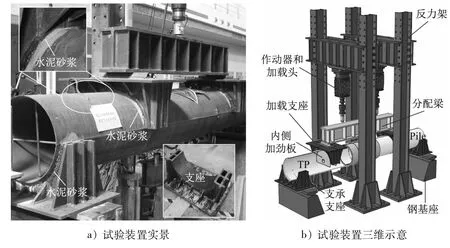

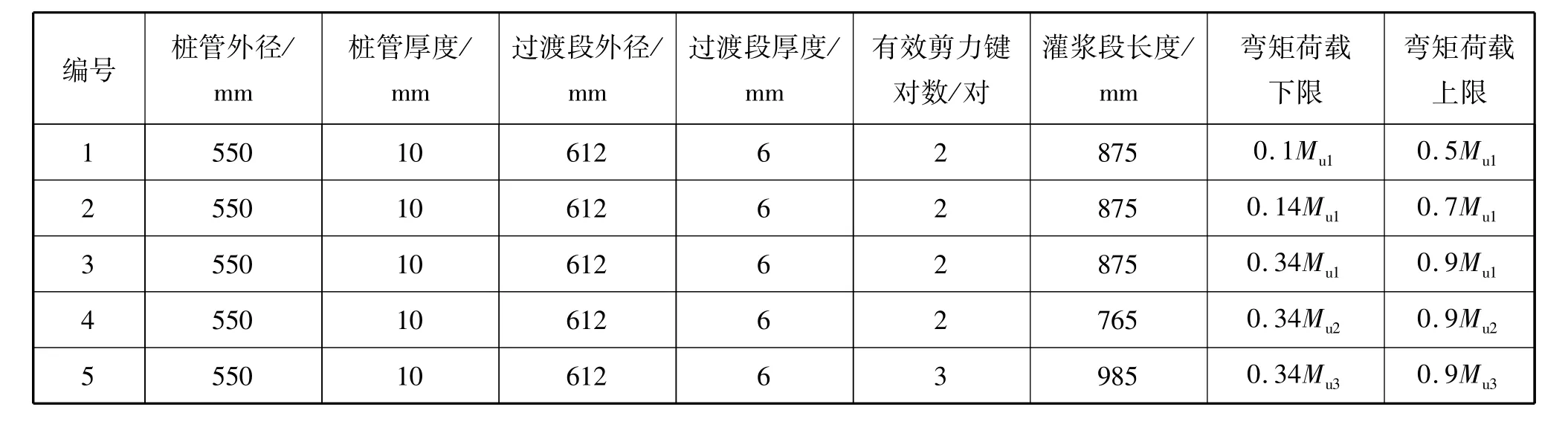

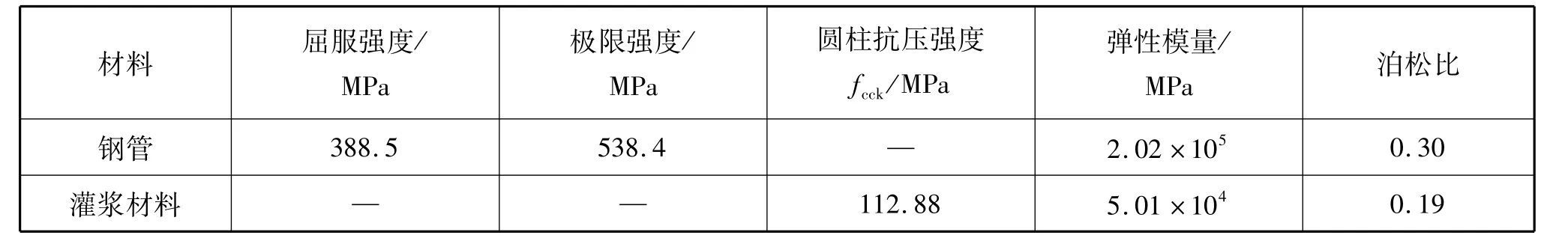

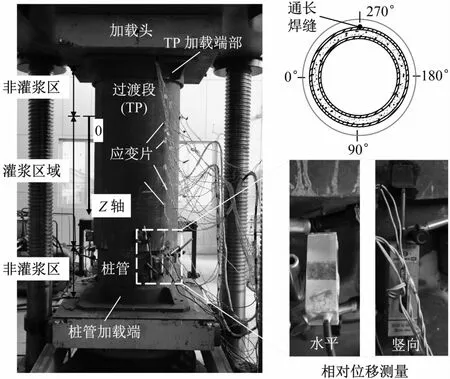

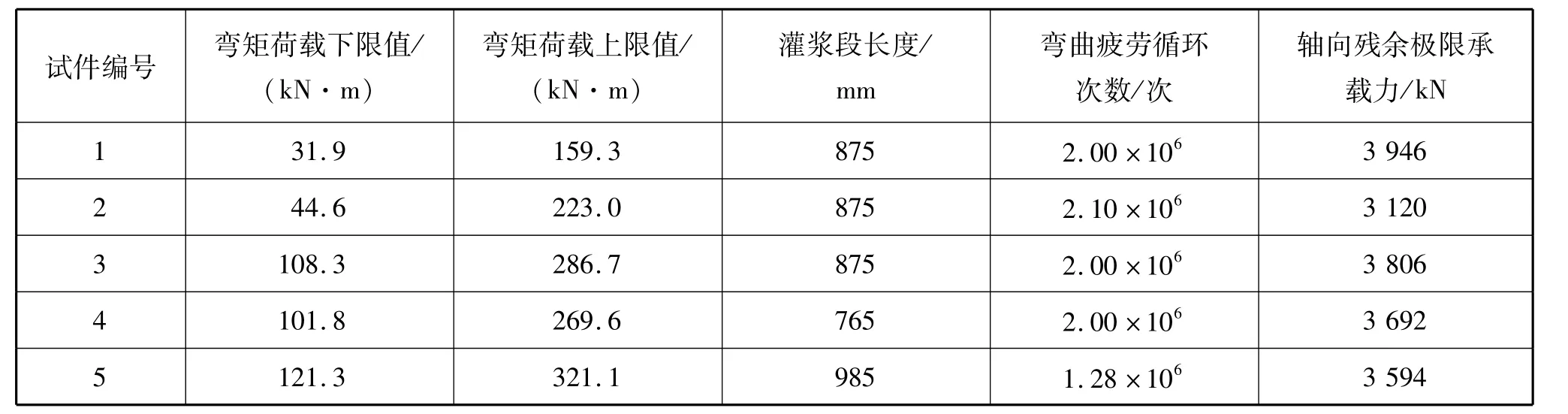

对设计的5 根灌浆连接段试件进行四点弯曲疲劳试验,表1 为灌浆连接段试件的几何尺寸和疲劳荷载幅值情况,图1 为加载装置简图。试件依据规范DNV-OS-J101-2014设计,试验考虑灌浆连接段长度和荷载幅值对灌浆连接段疲劳性能的影响。其中M为根据规范计算的不同长度灌浆连接段的静力极限弯曲承载力。

图1 灌浆连接段四点弯曲疲劳试验加载装置简图

表1 灌浆连接段试件的几何尺寸和疲劳荷载幅值情况

试验钢管采用NV-A36 船钢制作,灌浆材料采用某高性能水泥基灌浆材料,根据我国室温金属拉伸规范和BS EN 13412 规范,2 种材料的主要性能见表2。

表2 灌浆连接段试件材料的主要性能

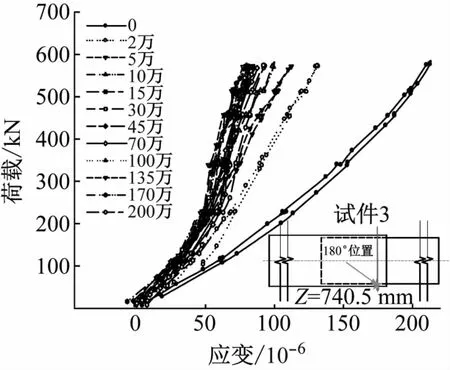

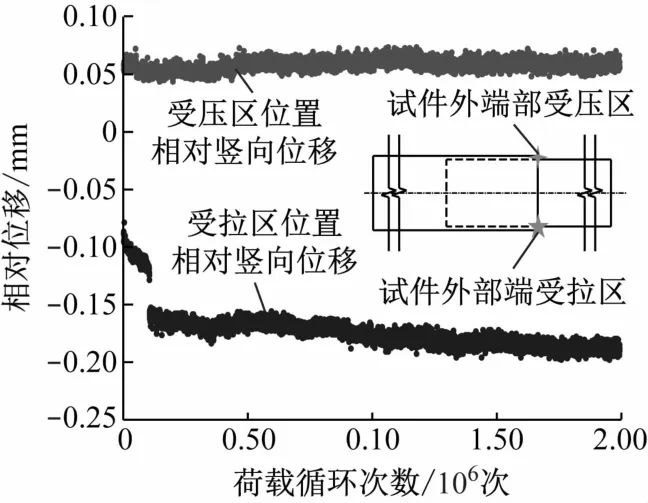

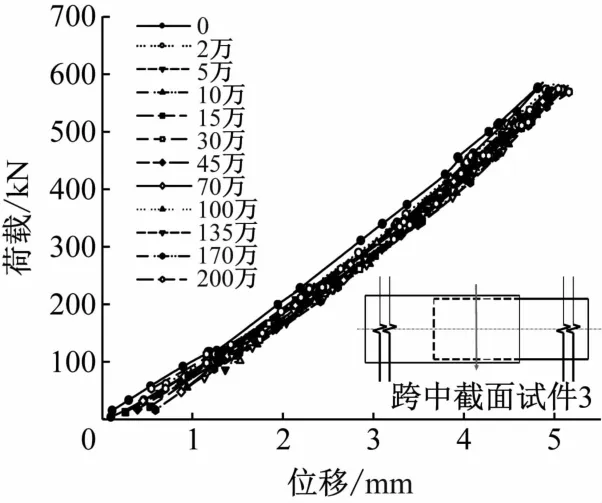

经过200 万次弯曲疲劳加载之后,试件1 ~试件4 并未出现明显的弯矩承载力退化现象,灌浆连接段端部的灌浆材料也未出现明显的裂纹和破碎。同时,在5 号试件中,由于试验荷载幅值较大,试件过渡段内加劲板(见图2)处焊缝在经历约128 万次疲劳荷载之后出现了开裂现象并延伸至整个钢管,导致试验停止,而灌浆连接段本身未出现任何破坏。在试验过程中,尽管局部应变或位移显示了退化现象的出现,灌浆连接段并未出现明显的可视变化。以试件3 为例,灌浆连接段受拉区局部应变退化见图3,灌浆连接段端部两钢管间相对位移在荷载循环10 万次左右出现明显的增大现象(见图4)。然而,灌浆连接段试件的抗弯刚度并未出现明显的退化现象(见图5)。有关试验的其他详情参见文献[4],在此不再赘述。

图2 试件5内加劲钢板焊缝破坏情况

图3 灌浆连接段受拉区局部应变退化

图4 灌浆连接段端部相对竖向位移

图5 试件3跨中位移曲线

2 灌浆连接段四点弯曲疲劳试验有限元模拟

灌浆连接段是由钢管和灌浆材料组成的组合结构。对于钢材,采用双折线模型和von Mises屈服准则并遵循规范DNV GL-RP-0419,将试验测得的工程应力和工程应变转换为实际应力和实际应变。

对于灌浆材料,采用软件ABAQUS中的混凝土塑性损伤(Concrete Damage Plasticity,CDP)模型模拟。在灌浆材料圆柱体试件抗压试验中,当试件的荷载达到峰值时,内部积攒了很大的能量,继续采用位移加载会使试件出现突然碎裂崩开的现象,因此无法获得灌浆材料抗压曲线的下降段。本文采用过镇海研究得出的高强混凝土的单轴受压应力σ与应变ε的关系曲线,对灌浆材料受压曲线的下降段进行模拟。另外,在ABAQUS中使用CDP模型时,需要用户输入材料的非线性应变与应力的关系,具体实现方式可参考文献[12]和文献[13]。

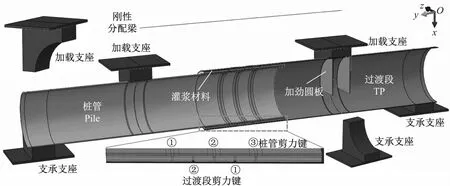

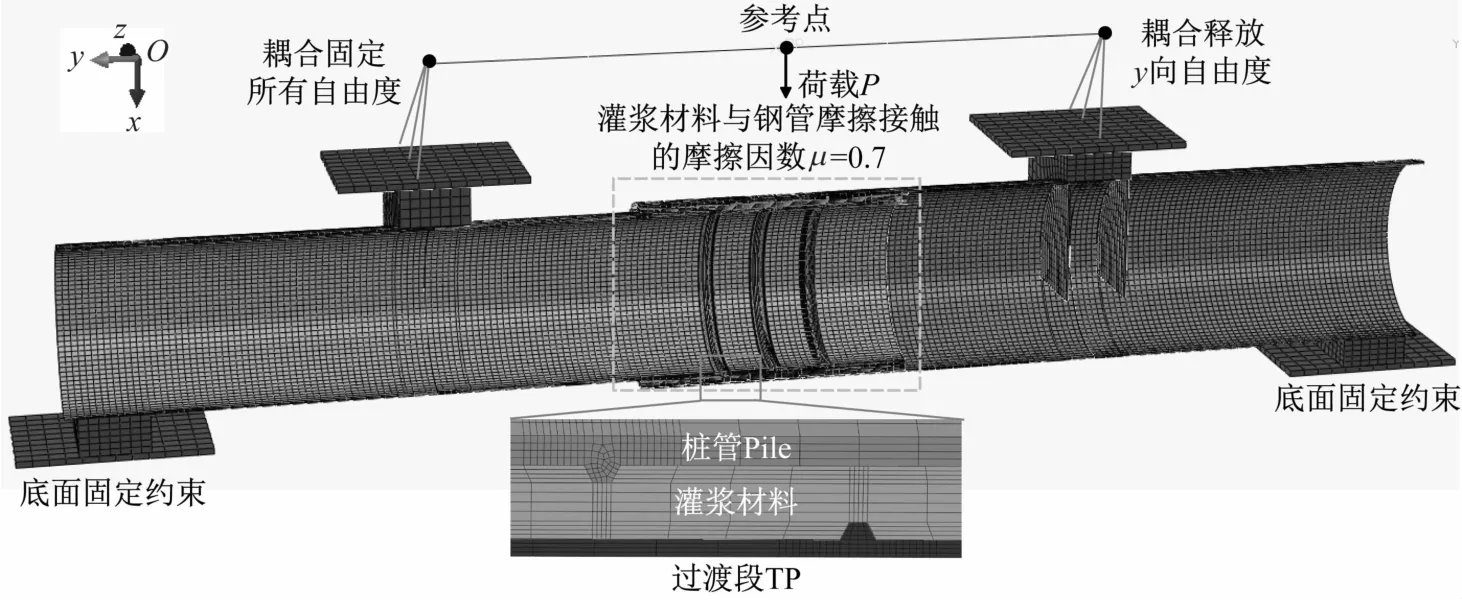

考虑到对称性,只建立灌浆连接段1/2 结构的模型,主要包括桩管、过渡段和灌浆材料等3 部分(见图6)。另外还有分配梁、支座和加劲板等部件,这些部件并不是本文关注的重点,建模时对其作简化处理。假定不考虑分配梁的变形,将其简化为刚性杆,并忽略支座和加劲板的细部构造,采用简单的几何尺寸建模。

图6 弯曲疲劳试验有限元模型概况

模型中所有单元都采用8 节点六面体减缩积分实体(C3D8R)单元,以缩短计算时间,并防止出现“剪力锁死”等不利的有限元计算结果。图7 为弯曲疲劳试验有限元模型网格及约束定义,在厚度方向将过渡段和钢管划分为4 层单元。采用梯形剪力键模拟焊接光圆钢筋,梯形剪力键的形状与实际剪力键接近,且网格比较容易划分整齐,能避免出现网格畸形、尖角和网格尺寸依赖性等问题。剪力键局部区域的网格划分比非剪力键区域更加精细,剪力键高度方向和宽度方向都至少划分4 层单元。灌浆段环向划分50 层网格。最小网格尺寸定义为灌浆连接段单桩管外径的1/30。

图7 弯曲疲劳试验有限元模型网格及约束定义

刚性分配梁左侧与桩管加载支座顶板中心线采用耦合接触,约束所有的自由度,用以模拟固定支座;分配梁右侧与过渡段加载支座顶板中心线采用耦合接触,释放y方向的约束,使之满足滑动支座条件。设置一个参考点固定在分配梁上,将x方向的位移荷载加在分配梁的参考点上。有限元模型中采用位移加载,从而获得加载点的反力和试件的刚度。灌浆材料与钢管在法向上采用“硬接触”,在切向上采用DNV GL-RP-0419中推荐的库伦摩擦接触(摩擦因数根据DNV-OS-J101-2014选择0.7),其余所有接触面都采用“tie”接触。2 个支承支座的底面都采用固定约束。

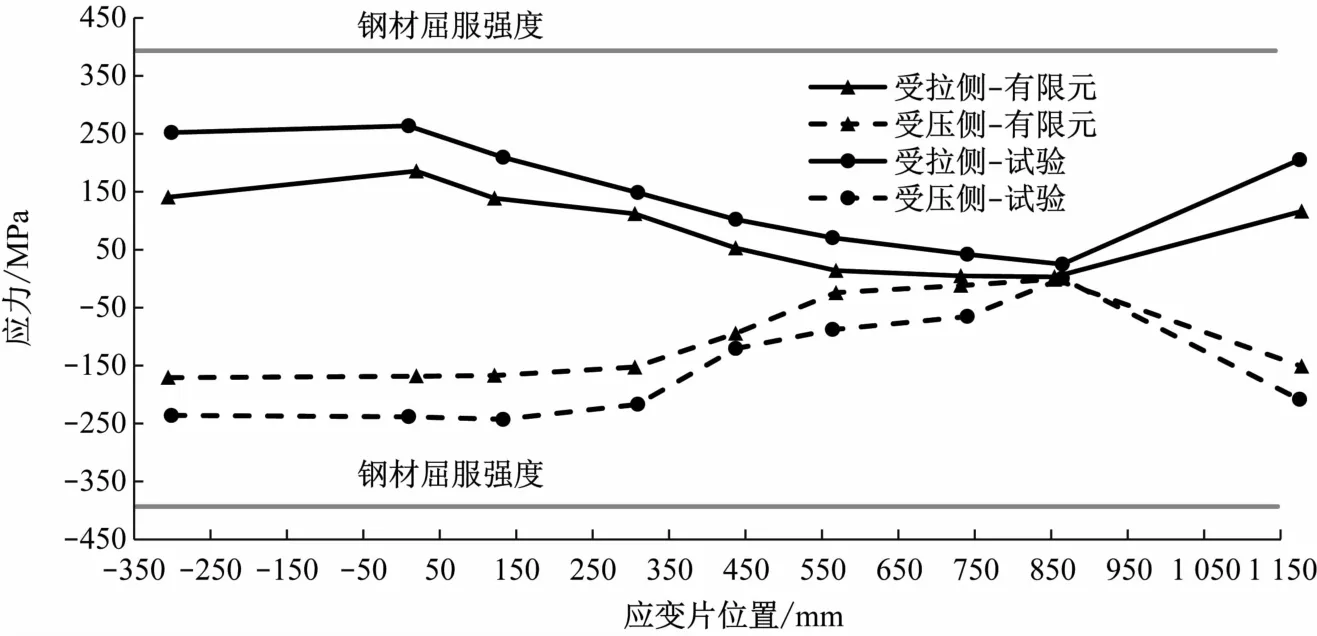

本文仅给出具有代表性的试件3 的静载过程的主要模拟结果。图8 为试件3 跨中的荷载-位移曲线模拟结果。由图8 可知,模型能较为准确地模拟试件的刚度,表明本文采用的材料模型、接触面设定和模型简化都较为准确,可应用于后续的参数分析研究中。图9为试件3 沿灌浆连接段长度方向的过渡段钢管上纵向应力分布模拟结果,由于试验中钢材并未进入屈服阶段,将应变片测量结果乘以钢材的杨氏模量196656 MPa得到了应力值。由图9 可知,模型模拟得到的应力结果与试验值基本相同,但应力值普遍偏小。分析可能的原因,在于钢材拉伸试块的弹性模量与实际试件中钢管的弹性模量相比偏小。

图8 试件3跨中的荷载-位移曲线模拟结果(静载过程)

图9 试件3纵向应力分布模拟结果(静载过程)

利用有限元模型结果中的钢管应力分布和灌浆材料应力云图,可采用DNV GL-RP-C203 钢结构规范和DNV GL-ST-C502 海上混凝土结构设计规范中相应的疲劳性能分析方法对试件的疲劳寿命进行分析计算。

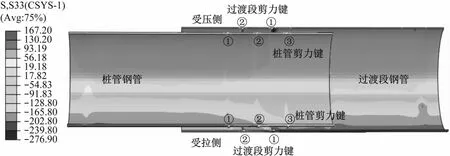

钢管焊接剪力键的疲劳性能可采用“热点应力法”分析,具体计算方法参见文献[14],在此不再赘述。通过对有限元模拟结果中过渡段钢管和桩管的各应力分量云图进行观察发现,沿灌浆连接段长度方向的钢管纵向应力在数值上比其他应力分量大很多,起控制作用(见图10)。从图10 中可看出,灌浆连接段受拉侧的过渡段①号剪力键右侧拉应力最大,是需进行热点应力分析的关键区域。当提取疲劳荷载上限573.3 kN和下限216.58 kN时,灌浆连接段对称截面上,过渡段①号剪力键右侧靠近焊趾位置处各节点的应力分量包括平行于焊缝方向的正应力σ、平行于焊缝方向的剪应力τ和垂直于焊缝方向的正应力σ,其中σ为控制分量。经过计算得到焊趾处的有效热点应力幅值Δσ= 86.99 MPa,选用空气中的钢材D类S-N曲线,得到该焊接剪力键的疲劳寿命N=810464 次。

图10 疲劳峰值荷载573.3 kN下试件3沿灌浆连接段长度方向上的钢管纵向应力云图

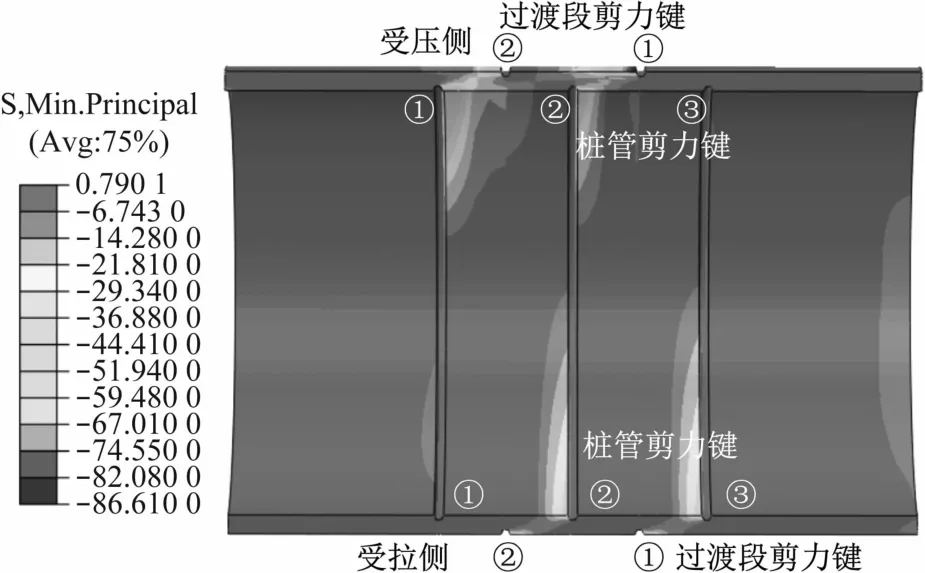

灌浆材料的疲劳性能可采用第三主应力配合S-N 曲线的方式计算,具体计算方法参见文献[15],在此不再赘述。通过对峰值荷载(573.3 kN)下试件3 中灌浆材料第三主应力云图(见图11)进行观察发现,最大值出现在模型对称截面受压区的过渡段①号剪力键右侧荷载上限(573.3 kN)处,该位置灌浆材料单元积分点最大的第三主应力为89.61 MPa;取荷载下限时,相同单元积分点处的第三主应力为34.87 MPa。试验不考虑材料的分项系数和现场材料强度的折减,通过计算得到灌浆材料的疲劳寿命N= 617 次。

图11 疲劳峰值荷载573.3 kN下试件3内灌浆材料第三主应力云图

该计算结果显示,相比焊接剪力键的疲劳寿命810464次,是灌浆材料的疲劳寿命N = 617 次起控制作用。这与第1 节所述试验中观察到的几个位置的应变在2 万次荷载循环之后的静力循环中出现退化的现象相符。同时,相关计算结果也表明,规范中的疲劳性能评价方法有一定的保守性,可应用于设计工作中。

3 灌浆连接段疲劳后轴压试验

灌浆连接段在使用过程中仍需承受上部结构自重产生的轴向荷载,且在四点弯曲疲劳试验中,虽有局部退化现象出现,但灌浆连接段本身未出现明显破坏。因此,对5 根经过弯曲疲劳的灌浆连接段试件进行轴向静力极限强度试验。

对5 根经过弯曲疲劳的灌浆连接段试件进行氧气火焰切割,去除试件两侧多余的钢管,并设计桩管加载端部和过渡段加载端部进行加载(见图12)。由于试验机只能采用力控制,故采用分级加载的方式,每级加载50 kN,到达预定荷载之后,持续30 s记录应变片和位移计数据。加载过程会在试验机荷载突降之后停止。

图12 灌浆连接段轴压试验加载装置简图

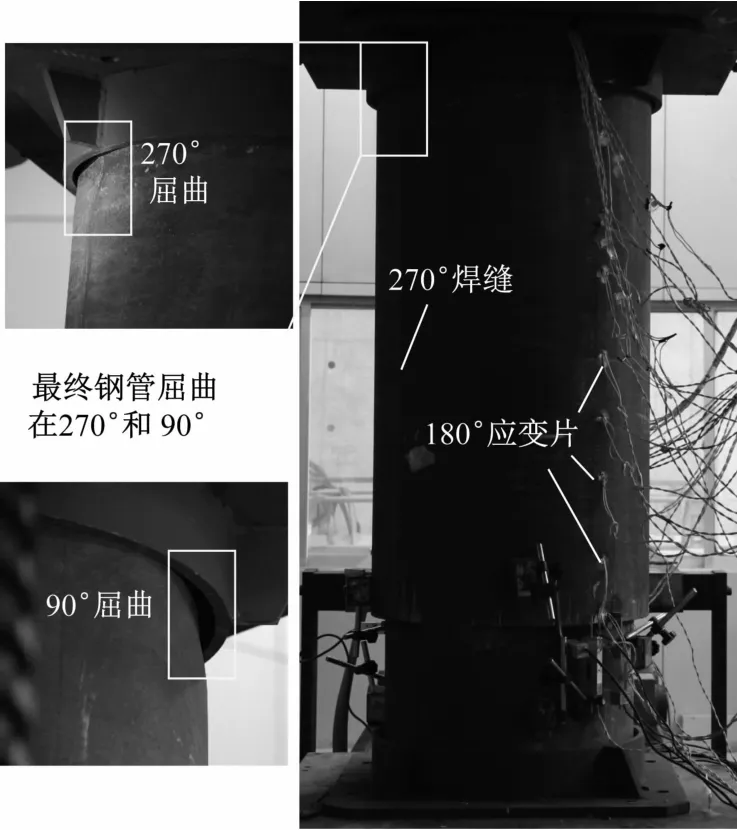

经过试验发现,所有试件都是因顶部过渡段钢管受压屈曲而破坏的。典型的疲劳后轴压试件破坏模式见图13;5 根灌浆连接段试件的弯矩荷载历史和轴向受压残余极限承载力见表3。

图13 典型的疲劳后轴压试件破坏模式

表3 灌浆连接段试件的弯矩荷载历史和轴向受压残余极限承载力

由5 根试件的破坏模式可知:即使灌浆连接段经历了弯曲疲劳荷载循环,且在疲劳循环中出现了局部退化,其仍具有足够的轴向残余承载力保证其在钢管屈曲前不发生破坏。然而,由表3 可知,残余轴向承载力似乎与灌浆连接段长度和弯曲疲劳历史无关,反而是试件加工质量会对其计算结果有很大影响。试件钢管在弯卷、焊接和火焰切割中都会引入残余应力。同时,由于过渡段钢管的厚度仅有6 mm,更易受到残余应力的影响。由于钢管上的通长焊缝位于环向的270°位置处,因此试验中的钢管屈曲大多始于该位置。

有关试验的更多详细信息参见文献[6],在此不再赘述。

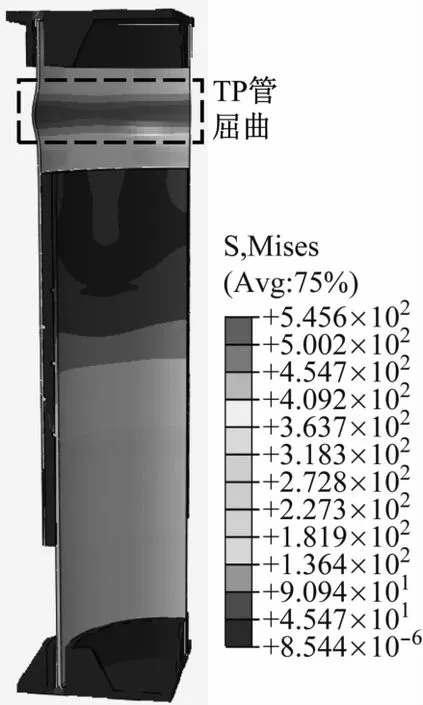

4 灌浆连接段疲劳后轴压试验有限元模拟

对灌浆连接段轴压试验中的试件3 进行数值模拟。考虑到轴压试验的对称性,仅对灌浆连接段的1/4结构建立模型,并补充过渡段加载端部和桩管加载端部的部件(见图14)。由于该部件不是本文关注的重点,且其形状较为复杂,故采用二阶四面体(C3D10)单元模拟。

图14 轴压试验中试件3的有限元模型

在模型顶部建立参考点,并将参考点耦合到过渡段加载端部的顶部截面上。加载时,将竖向位移施加在顶部参考点上即可。灌浆连接段钢管与加载端部之间采用“tie”接触。桩管加载端部底面与地面固接。

图15 为轴压试验中试件3 的有限元结果,模型因过渡段钢管顶部屈曲而发生破坏,这与试验结果一致。模型最大轴向承载力为4421.2 kN,该承载力明显大于试验值,主要原因是模型中并没有考虑实际钢管中存在的残余应力。这些残余应力难以准确估计,但对厚度为6 mm的过渡段的受压屈服的影响显著。因此,不考虑残余应力的有限元模型会明显高估试件的承载力。

图15 轴压试验中试件3的有限元结果

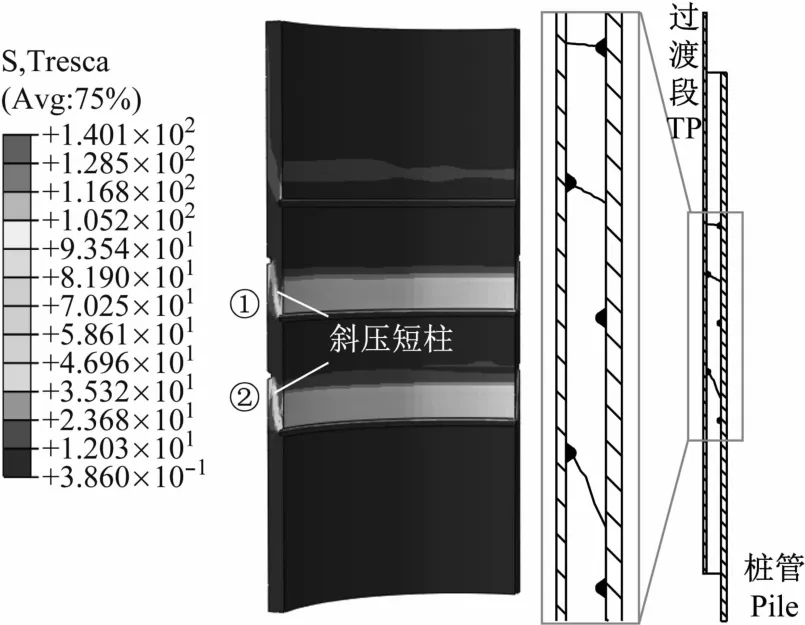

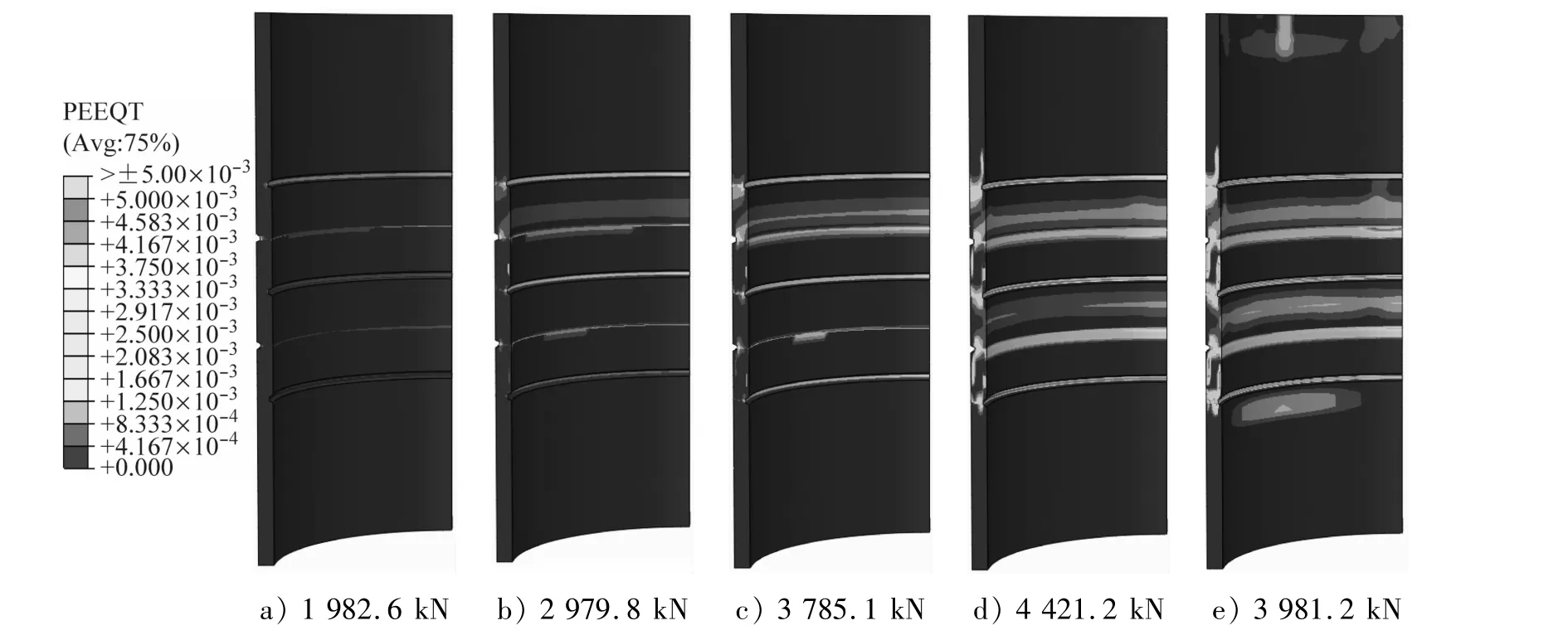

图16 为轴压试验中试件3 内灌浆材料的Tresca应力云图。从图16 中可很清晰看出灌浆材料内形成的斜压短柱。图17 为试件3 内灌浆材料的等效塑性拉应变(Equivalent Plastic Strain in Uniaxial Tension,PEEQT)发展情况,已有很多学者提出,在ABAQUS中使用CDP模型模拟混凝土时,可使用PEEQT表征裂纹的发展。对于不同的混凝土材料,不同学者采用的表征混凝土裂纹的PEEQT值不完全相同,但这些值都介于2 ×10~5 ×10范围内,认为PEEQT超过此值时,混凝土会开裂。本文采用5 ×10表征裂纹的发生。从图17 中可看出,灌浆材料的剪力键局部最先发生碎裂,随后向灌浆材料内部扩展,逐渐形成贯穿灌浆层的裂纹。

图16 试件3内灌浆材料的 Tresca应力云图

图17 轴压试验中试件3内灌浆材料的等效塑性拉应变(PEEQT)发展情况

该模拟结果证明本文中的有限元模型可基本反映出轴压荷载条件下灌浆连接段内部的应力分布,且通过等效塑性拉应变能较为直观地反映灌浆材料内的裂纹发展情况。

5 结语

本文对单桩结构灌浆连接段试件的四点弯曲疲劳试验和疲劳后轴压试验中的典型试件进行了有限元数值模拟。通过与试验结果相比较发现:四点弯曲数值模型能较为准确地反映试件的刚度和应变分布;该模型可结合DNV GL-RP-C203 和DNN GL-ST-C502 中的疲劳性能分析方法对灌浆连接段的疲劳性能进行评价,计算结果与试验现象基本吻合,且具有一定的保守性,可应用于单桩结构灌浆连接段设计中。对疲劳后轴压试验的模拟可基本反映出试件的破坏模式和灌浆材料内部的应力分布及裂纹发展情况。综上,本文提出的数值模型可模拟复杂受力状态下的灌浆连接段,为后续工作中灌浆连接段的参数分析和疲劳性能评价奠定基础。