匹配测量在海工钢结构精度控制中的应用

2022-03-23孙云虎刘荣坤杨现阳葛仁磊王永伟

荆 鹏,孙云虎,刘荣坤,杨现阳,葛仁磊,王永伟

(海洋石油工程股份有限公司,山东 青岛 266555)

0 引言

精度控制作为海工钢结构建造过程中的重要一环,对钢结构建造的质量和效率有显著影响。随着数字化和智能化的提升,目前国内外海工钢结构建造过程中的精度控制通常采用全站仪作为测量设备。在采用全站仪测量过程中,受结构物自身结构和周围空间的限制,经常会遇到控制点被遮挡、空间不通视的情况,导致部分控制点无法测量。例如,在导管架、上部模块或液化天然气(Liquefied Natural Gas,LNG)模块的结构片预制完成之后,通常会在结构片的对接口或其他重要结构尺寸控制项周围布置一系列控制点,用于实现总装过程中对结构片的定位。但是,在对总装的尺寸进行检验时,受高空限制、脚手架遮挡、周边其他结构物遮挡和仪器架设空间限制等因素的影响,部分控制点无法观测到。传统的解决方法是采用转站测量的方式,根据控制点的位置,选取不同的观测位置,多次设站进行测量。例如:朱志杰等在测量船体外板点位时,通过转移测站位置获取全部的点位信息;王永明在船舶制造现场的测量中提出了基于全站仪自由设站法的数据采集方案。此类方法的缺点是布置转站点和多次设站测量需耗费大量的时间,尤其是在进行总装集成定位或焊前检验时,会占用较多的吊机资源。

本文提出一种基于空间匹配技术的精度控制方法,减少环境因素对测量的影响,避免在进行总装集成测量时多次转站。通过合理地布置一些间接点,在进行总装集成测量时架设1 个站点就可将所有控制点全部采集,大大提高工作效率。以某项目中的塔架结构集成测量为例,介绍空间匹配技术在海洋工程钢结构精度控制中的应用过程。

1 匹配测量技术

1.1 匹配测量的概念

匹配测量技术的原理是采用最小二乘法,基于欧拉旋转理论,对实测点集进行平移和旋转,使作业中的实测点集与设计点集实现最优匹配,目标为所有实测点与设计点的距离平方和最小。本文应用的空间匹配不存在真正意义上的设计点集,而是将在建造阶段测量的点集作为实测点集,将在集成阶段测量的点集作为设计点集。通过将间接点作为中间媒介,对2 组点集进行最佳匹配,从而获得目标点在集成阶段的空间坐标。

采用的数学表达式为

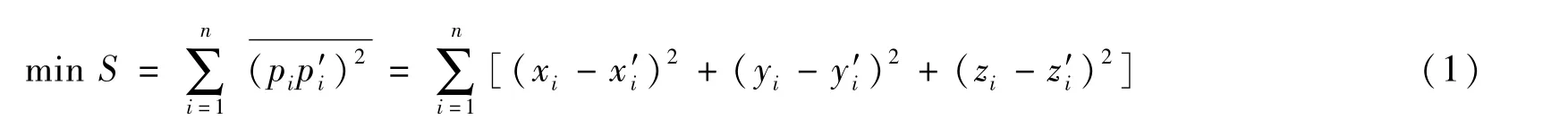

式(1)中:S为实测点与设计点的距离平方和;p=(x,y,z)为设计点坐标;p′=(x′,y′,z′)为实测点坐标。

空间匹配测量技术的应用范围较广,例如在船体分段建造的精度分析和摄影测量的数据处理中都有应用。

1.2 常用匹配软件介绍

目前国内常用的精度管理软件有海徕公司的DACS 软件和韩国SAMIN公司的ECO-System软件。本文以DACS软件为例,介绍空间匹配的处理方法。DACS软件共分为分段测量及现场分析手簿软件(IPAD测量子系统)、三维分段精度管理软件(OFFICE精度分析子系统)和三维模拟搭载软件(SIMULATION模拟搭载子系统)等3 部分。通常利用OFFICE精度分析子系统中的匹配功能实现间接点的匹配。

2 空间匹配测量技术的应用方法

海工钢结构建造通常分为建造阶段和集成阶段。为控制钢结构的建造精度,在建造阶段,需在钢结构的几何中心和对接口边缘等关键部位布置一系列控制点,通过使用全站仪测量控制点的空间位置,对其相对位置关系进行分析,并将所得结果与理论模型计算结果相对比,得出钢结构的建造精度。选取的控制点既要具有代表性,能反映出结构物的关键尺寸,又要便于现场观测。但是,在实际应用中两者经常无法兼顾,为提高测量效率,需在结构物上布置间接点,并采用匹配测量的方法对观测数据进行处理。

2.1 间接点的布置原则

间接点的布置是匹配测量的关键,具有以下原则和要求:

1)间接点的布置位置不能距离控制目标太远,且应布置在强结构上。若布置的距离较远或布置在易变形的结构上,吊装结构变形会导致匹配精度下降;同时,匹配前后2 次测量的温度发生变化会导致间接点与目标点的空间距离产生差异。以本文中的塔架结构为例,控制目标是塔架顶层甲板的中心,因此将间接点布置在顶层甲板上部和下部的立柱上,在立柱上比较靠近甲板的位置。

2)间接点布置的范围应尽量分散,并将控制目标包含在内。为更准确地反映控制目标与间接点的空间位置关系,在布置间接点时应避免将间接点集中布置在某一局部区域,且不能分布在同一直线上。

3)为有效实现空间匹配,间接点的数量不少于3 个。

4)布置间接点的目的是解决原有控制点在总装或集成阶段不易观测的问题,因此在满足上述几个条件的基础上,应根据场地的实际条件,将间接点布置在总装或集成阶段最易观测的位置。

2.2 应用方法

本文以某海工塔架项目的集成定位为例,介绍匹配测量方法的具体应用方法。

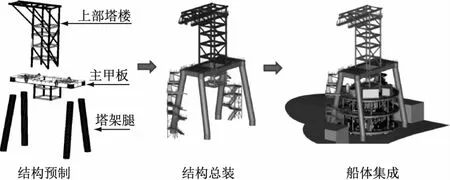

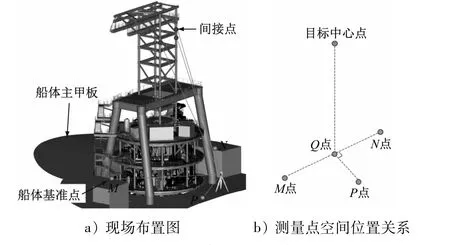

该海工塔架项目是一个由四腿支撑的塔楼式结构,包含底部的塔架腿、中部的主甲板和上部的塔楼等3 个分段(见图1)。项目分为陆地建造和船体集成2个阶段。在建造阶段,3 个分段先分别建造,再总装成一个整体。陆地建造阶段结束之后,将塔架整体吊装至船体主甲板上与船体集成。

图1 塔架项目工艺流程图

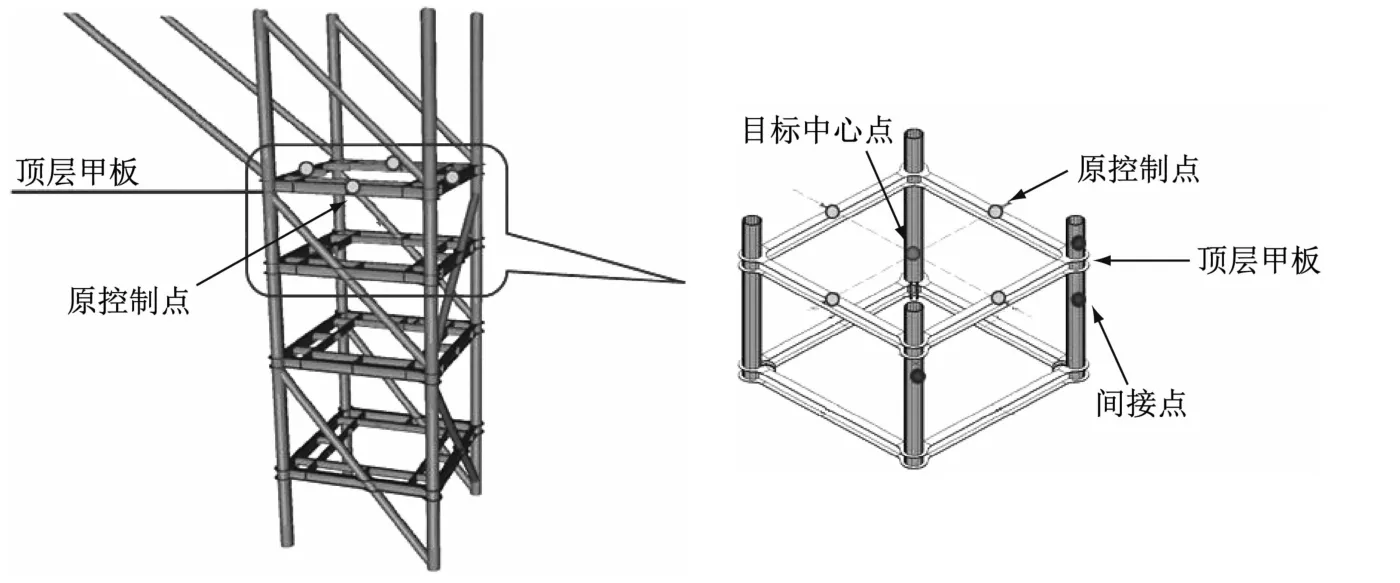

在塔架与船体集成过程中,项目要求检验塔架的整体垂直度,公差要求为±7.5 mm。为控制塔架的整体垂直度,以上部塔楼的顶层甲板的中心点作为控制目标,需在顶层甲板上布置控制点。塔架的上部塔楼是一个由4 根立柱、数层甲板平台和顶部轨道梁构成的结构(见图2)。顶层甲板四周由工字钢与立柱连接形成走道,甲板中间为中空结构。由于甲板中心没有实际结构物,无法对中心点进行标记,将控制点设置在周围四根工字钢的中点上,4 个中点的连线的交点即为目标中心点。

图2 上部塔楼结构图

由于在建造塔架过程中,在其周围搭设了大量脚手架,且受船体甲板面积的限制,在对塔架进行集成定位测量时没有合适的位置架设全站仪一次性测完全部测量点。若采用传统转站测量的方法,观测完成4 个控制点至少需在船体主甲板上的不同位置使用全站仪设站4 次进行测量,需耗费大量的时间,尤其是在进行集成定位和焊前检验时,会占用较多的吊机或浮吊船的作业时间。因此,采用布置间接点和匹配测量的方法对塔架的垂直度进行测量。

2.2.1 建造阶段的应用

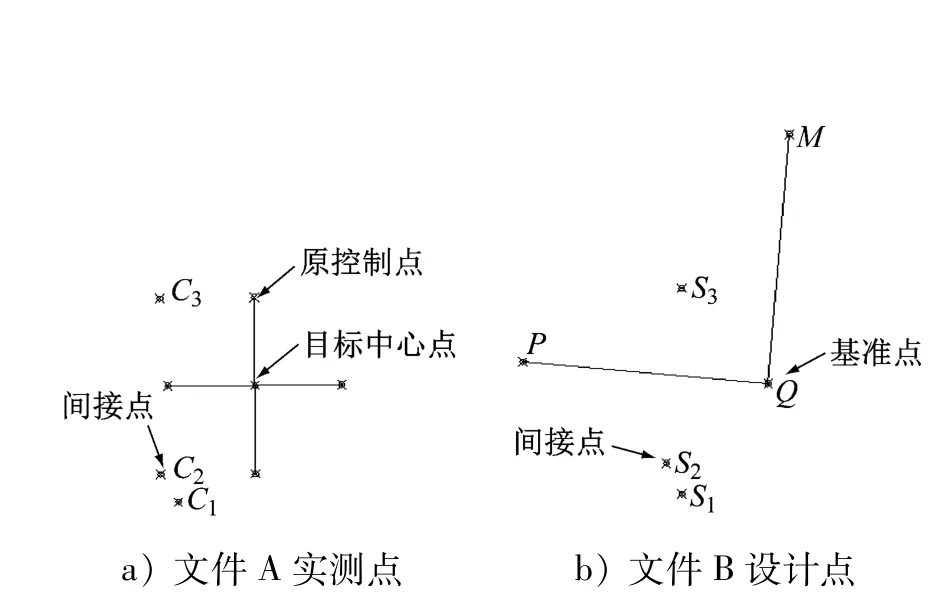

在塔架建造总装完成之后,在塔架上部塔楼的顶层甲板附近立柱的同一侧面布置3 个间接点(如图2 所示)。使用全站仪同时测量3 个间接点和工字钢上的4 个原控制点。这一过程需转站2 ~3 次才能完成对全部点的观测,所有观测点需保存至同一作业中。此时,3 个间接点与4 个原控制点的空间相对位置关系得以确认。在内业处理阶段,使用CAD软件将4 个原控制点相连,交点即为塔架顶层甲板的目标中心点。将3 个间接点和目标中心点保存为文件A(见图3a)。此时,目标中心点和3 个间接点处在同一坐标系中,其空间位置关系得以确认,通过测量3 个间接点的三维坐标即可求得目标中心点的三维坐标。

2.2.2 集成阶段的应用

塔架集成的目标是使其中心与船体中心线和FR100 肋位线的交点对齐。图4 为塔架集成测量示意,在塔架集成之前,在船体主甲板FR100 肋位线的左右舷各布置1 个基准点(M 点和N 点),在船体主甲板中心线上布置1 个基准点(P点)。在CAD软件中将3 个基准点置于同一水平面上,从P点向M点与N点的连线作垂线,交点Q即为塔架集成的理论目标位置,也是塔架整体垂直度的参考基准。

塔架集成至船体甲板上之后,将全站仪架设在船体主甲板的合适位置处,同时测量位于船体中心线和肋位线上的3 个基准点和塔架顶层甲板附近的3 个间接点。如图4 所示,由于间接点位于立柱外侧的同一侧面,只需架设1 个站点就可将所有间接点测完。测量完成之后,将3 个间接点和3 个基准点保存至同一文件中。在内业处理阶段,使用CAD软件将3 个基准点置于同一水平面上,从船体中心线上的P 点向2 个肋位线上的M点与N点的连线作垂线,得到交点Q。将3 个间接点和M点、P点、Q点等3 个基准点保存为文件B,如图3b所示。

图3 测量点图

图4 塔架集成测量示意

2.2.3 数据处理分析

对于数据处理阶段的匹配,主要根据最小二乘法原理,将文件A和文件B中的3 个间接点作为公共点,使用欧拉旋转,对不同坐标系下的2 组数据进行平移和旋转,使匹配之后所有实测点与设计点的距离平方和最小,从而得到实测数据与设计模型的最优匹配。在本文所述案例中,以建造阶段测得的文件A 作为实测点,以集成阶段测得的文件B作为设计点进行匹配。

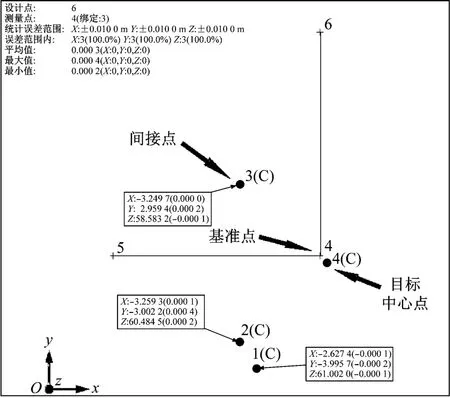

使用DACS软件中的OFFICE 精度分析子系统新建一个工程,按以下步骤对数据进行处理分析:

1)将文件A 导入DACS-OFFICE 软件中,按顺序标记命名实测点1 ~4,其中,1 ~3 为间接点,4 为目标中心点;

2)将文件B导入DACS-OFFICE软件的上述同一工程中,按顺序标记命名设计点1 ~6,其中,1 ~3 为间接点,与实测点1 ~3 一一对应,4 ~6 为船体基准点;

3)采用多点自动匹配功能,使实测点与设计点自动匹配,匹配结果见图5;

图5 匹配结果示意图

4)用设计点4 ~6 重新定义坐标系,在新坐标系下查看实测点4 的坐标值,分析塔架的整体垂直度。

3 匹配测量与直接测量的精度对比

为确认空间匹配之后目标点的测量精度与直接测量的精度是否有较大差异,进行对比试验研究。以塔架项目为例,在塔架集成焊接完成之后,使用全站仪一站测量所有间接点和船体基准点,并使用DACS-OFFICE软件进行多点自动匹配,3 个间接点的匹配精度见表1。从表1 中可看出,所有间接点的匹配误差都小于1 mm,说明在集成吊装过程中,间接点之间的结构没有发生较大的形变,完全能满足项目的精度要求。

表1 间接点匹配精度误差

此外,使用全站仪,通过转站测量的方式分别架设4 个站点,对塔架顶层甲板的4 个原控制点和船体基准点进行直接测量,通过CAD软件进行计算处理,最终得出目标中心点的坐标值。通过匹配测量和直接测量得到的目标中心点的坐标值对比见表2。

表2 目标中心点坐标值测量结果对比

从表2 中可看出,匹配测量与直接测量的精度差异为0.5 mm,说明不仅在集成吊装过程中间接点与目标中心点之间的结构没有发生较大的形变,而且这种空间匹配测量的结果与直接测量的结果不存在显著差异,完全能满足各类海工项目的精度控制要求,满足API RP 2A和EEMUA158等国际常用海洋钢结构建造规范的精度要求。

4 结语

通过应用间接点布置和匹配测量技术,将集成阶段多次转站测量的过程转移至建造阶段,可有效缩短集成阶段的测量时间,节省吊机资源,尤其是对于高成本的浮吊吊装而言,每天可为项目节约数十万元的成本。

该工程应用的重点和难点体现在:

1)匹配测量本质上是2 个空间直角坐标系的转换,转换过程共有7 个转换参数,分别是3 个平移参数(Δx、Δy、Δz)、3 个旋转参数(εx、εy、εz)和1 个尺度参数k,采用最小二乘法求解这7 个参数至少需要3 个重合点。因此,间接点的数量至少要有3 个,间接点的数量越多,多余观测就越多,测量结果的精度就越高。

2)受匹配软件算法的限制,在处理数据时,首先需手动选取至少3 对实测点和设计点进行人工初始配对,然后通过算法自动精确匹配。因此,2 次观测的间接点应按相同的顺序编号,防止手动配对时出现错误。

本文以某塔架结构的集成测量为例,对匹配测量技术在精度控制中的应用进行了介绍,该技术在海工其他钢结构的建造精度控制中同样适用。例如深水导管架的裙装套筒的总装精度控制、上部组块或LNG 模块中的设备定位测量等,都可采用匹配测量的方法进行精度控制。