探究安谷水电站5号机组受油器的结构优化

2022-03-22鄢天留

鄢 天 留

(中国水电建设集团圣达水电有限公司,四川 乐山 634900)

0 前 言

受油器是轴流转浆式水轮机的重要装置,其作用是将调速系统的压力油自固定油管传送至旋转的操作油管,最终传递到转轮活塞腔,同时,将转轮活塞无压腔回油排至回油箱,实现水轮机桨叶开度调节和转轮液压油循环[1]。

安谷水电站5号机组投入运行初期,发电机上导油槽盖、集电环、碳刷等部件长期存在较大油污,生产人员只能间断性停机擦拭清理,但效果还不明显,每次清理后机组运行1天便产生新油污。据粗约统计,按当时每隔5天清理1次,一年将造成350万kWh电量损失,直接经济损失约100万元。同时,在环境温度较高的夏季,发电机集电环、碳刷长期带有大量油污运行,不仅降低发电机效率,还极易造成集电环打火,对机组安全稳定运行造成严重影响[2]。

生产人员通过对集电环外罩和受油器结构分析,结合检修中的各项试验检查结果,开展了集电环产生大量油污原因的排查,以及根据排查原因开展的针对受油器结构的研究优化,最终解决了集电环装置、上导油槽盖等部件聚集大量油污,长期带油运行的问题。

1 受油器的结构分析和漏油查找

安谷水电站5号机组为1台12 MW轴流转桨式水轮发电机组,受油器主要由支架、油分配器、受油器外罩、集油槽、供油管路、集电环外罩等组成[3],受油器结构图见图1。油分配器与操作油管设计双边间隙0.06~0.08 mm,内部设置3道轴用回转方形圈。集电环外罩内部是发电机集电环和碳刷装置,其作用是将励磁电流传输给发电机转子磁极。

机组运行中,当桨叶开启腔油管向油分配器供油时,油分配器将透平油传输到操作油管外腔,最终传送到转轮活塞开腔,使桨叶开启。同时,转轮活塞关腔透平油沿操作油管中间腔回流到油分配器,经桨叶关闭腔油管回流至回油箱。反之,当桨叶关闭腔油管向油分配器供油时,转轮桨叶关闭,操作油管外腔和桨叶开启腔油管回油。设计中,桨叶开启、关闭腔油管连接在油分配器上,而油分配器靠滚动轴承支撑在操作油管上端,在转轮桨叶开、关时,油分配器及油管路随操作油管上下移动。为了避免油管与油分配器支架碰撞,在油管路接头下部支架开有扇形凹孔,以满足油管路上下移动不受遮挡。

从机组集电环油污的产生情况看,该机组已处于非正常运行状况。通过对受油器结构图分析,初步判断产生油珠的原因主要有两方面。

(1)油雾凝结。机组运行当中,上导油槽内润滑油油温升高,在大轴旋转力带动下沿大轴向上爬升,产生的油雾透过上导油槽盖密封在集电环外罩内部漂浮,飘落于上导油槽盖和集聚于集电环外罩底部、集电环装置等处形成油珠,油珠滴落到旋转的集电环上后在离心力作用下向四周飞溅,使集电环装置、上导油槽盖上产生大量油污。

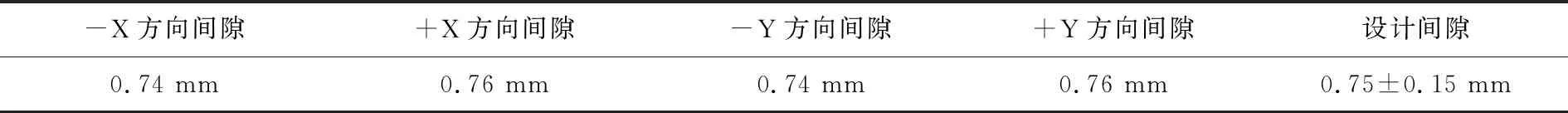

(2)受油器处渗漏。从受油器结构图分析,油分配器支架安装于集电环外罩上方,为防集电环外罩向油分配器支架传输轴电流,进而造成油分配器瓦面损伤,在油分配器支架与集电环外罩螺栓连接处采用绝缘套和绝缘垫支撑隔离,因此,两部件之间有着与绝缘垫厚度相同的10 mm间隙。若集电环外罩上方集油过多,则可沿两部件之间间隙向内侧流动,在集电环内侧底部集聚,形成油珠,滴落后造成集电环装置和上导油槽盖产生大量油污,受油器局部结构见图2。而受油器渗漏造成集电环外罩上方集油的可能原因有两种:一是受油器外罩内的桨叶开启、关闭腔油管连接法兰正位于集电环上端,若连接法兰渗漏,则正好滴落于集电环外罩上。二是受油器油分配器与操作油管之间的渗油被旋转的操作油管甩出,落于集电环外罩上方。

图2 受油器局部结构图

针对以上分析的两种原因,生产人员组织开展了相关检查。

(1)油雾凝结原因检查。检查5号机组上导油槽和下导油槽共用的油雾吸收装置,油雾吸收装置管路连接正确,装置使用正常。检查上导油槽盖密封,用塞尺周向检查密封带完好,分别测量-X、+X、-Y、+Y四个方向上导油槽盖密封带与推力头外径间隙(安谷电站5号机组推力轴承和上导油槽共用同油槽槽外侧,油槽盖内侧密封与推力头外侧配合),上导油槽盖密封间隙测量值见表1。经对测量数据和其他机组油槽盖密封情况比较分析,判断上导油槽产生的油雾少,油雾凝结造成集电环大量油污的可能性小,基本可以排除。

(2)受油器处渗漏检查。机组运行当中拆除受油器外罩顶端盖板,检查受油器外罩内部的桨叶开启、关闭油管路连接法兰是否存在渗漏,用干净布擦拭后发现法兰无渗漏情况。

表1 上导油槽盖密封间隙测量值

观察机组运行当中受油器各部件工作情况,发现集电环外罩上方确有集油,并可观察到机组运行当中油分配器支架凹孔(为避让上下移动的油分配器油管所设)处不断有细油滴被甩出,聚集于支架接油盘和集电环外罩上方,且集电环外罩上方确有集油。当油滴落于接油盘中时,接油盘中开有排油孔,形成的集油便通过排油孔流入集油槽。而当油滴被甩致接油盘外的集电环外罩上方时,则积油便沿集电环外罩向内、外两侧流动,在内侧形成油珠,在外侧渗漏到踏板。由此判断,集电环油污问题系受油器渗漏导致。

2 受油器结构优化及实施

2.1 受油器渗漏点的封堵

(1)消除或减小受油器油分配器和油管路法兰渗漏油。针对检查中发现的受油器渗漏问题,首先制定了油管路法兰密封更换渗漏处理的计划,解决油管路渗漏问题。其次是对油分配器渗漏解决。因油分配器与操作油管之间设计有间隙,分析后认为,机组运行当中,油液从油分配器和操作油管之间的间隙渗出是必然的,若渗漏量不大,属正常现象。现场检查时,其渗漏量亦较小,无需进行结构优化,仅需检修中检查核实油分配器间隙,更换密封,保证渗漏不增大。

(2)减小支架凹孔处的甩油量。根据机组运行当中对受油器的检查,油分配器支架扇形凹孔处不断有细油滴被甩出,聚集于支架外的集电环外罩上方,在对支架凹孔实际尺寸进行测量中,发现凹孔尺寸远大于桨叶全行程动作时油分配器油管上下移动的所需空间,即凹孔尺寸过大。分析认为,满足支架凹孔作用前提下适当缩小凹孔尺寸,可有效遮挡甩出油滴,减小集电环上方的集油。参考同类型机组相关受油器结构改进实例,计算设计一块扇形凹孔面积更小,可灵活拆装安装在支架上的凹形活动挡板[4]。

(3)集电环外罩上方集油封堵。根据机组运行中聚集在集电环是上方的集油向集电环外罩内侧流动,便可从集电环外罩与接油盘之间间隙流出,聚集在集电环外罩内侧圆周方向,滴落在集电环装置上;向集电环外侧流动,则从受油器外罩与集电环外罩连接面渗漏的实际情况。技术人员经过仔细分析、思考,制定了在集电环外罩与接油盘之间增设密封,外侧涂抹密封胶的处理方案。

2.2 集电环外罩集油的排出

为减少集电环外罩上方集油,降低渗漏可能,初步拟定了将集电环外罩钻孔,接排油管路将集油引致集油槽排油管上的方案。因集电环外罩位置较集油槽和集油槽排油管高,集油槽排油管油液无压,考虑到集电环外罩圆周大,各部位不在同一水平面,排油孔数量少可能使油液集聚在底凹处,影响排油效果,方案中沿圆周方向均匀设置4个排油孔,并在排油管上安装手动阀门。

2.3 制定受油器结构优化的最终方案

(1)在原支架扇形凹孔处增设扇形凹孔面积更小的活动挡板,将扇形凹孔面积由原来的约53 355 mm2减小到31 952 mm2,增加了有效遮挡面积约40%,减少油滴甩出量,控制了渗漏油源。

(2)根据受油器防止集电环外罩向接油盘及支架传输轴电流,造成油分配器瓦面损伤的必要性,受油器透平油运行油温和集油无压,集电环外罩和支架接油盘的装配尺寸,以及密封的安装便捷和使用可靠等情况综合考虑,采用在集电环外罩向接油盘及支架之间新增密封。经对密封的材质和结构形式进行了研究对比,确定使用Φ12 mm的绝缘O型橡胶密封[5]。

(3)在集电环外罩外侧圆周方向90°间隔均匀钻取4个Φ25 mm的排油孔,并装配排油管路,经阀门引致集油槽排油管路。及时将集油排出,降低集电环外罩内、外侧渗漏的可能。

2.4 受油器结构优化方案的实施

经过机组检修对受油器油管路、油分配器等重点部位进行密封更换和检修处理,以及对受油器结构优化方案的组织监督实施,机组投运后受油器各部件运行良好,集电环油污问题得到了彻底解决。安谷水电站5号机组受油器结构优化处理后运行至今,机组集电环未出现过类似问题。

3 结 语

受油器是轴流转桨式水轮发电机组的重要部件,受油器漏油也是该机型一个常见问题。如何有效控制漏油,将漏油可靠排走,减小漏油对机组其他部件和设备的影响,保持设备清洁,体现了一个制造厂设计人员的实践经历和技术水平。从安谷水电站5号机组投运初期集电环油污问题以及围绕问题展开的漏油原因分析查找、受油器结构优化和检修实施处理经过看,受油器结构复杂,可能导致渗漏的原因较多,油分配器等重点部位的渗漏能引起重视,得到很好的解决,但一些零部件的细节设计往往会被设计人员疏忽,存在考虑不全、脱离实际的情况。希望通过安谷水电站5号机组受油器存在的问题和结构优化为行业内同类型机组集电环油污查找、受油器结构优化、技术改造等提供经验。