催化裂化装置原料油喷嘴在线疏通新技术介绍

2022-03-22张军军

张军军

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

某炼化公司340万t/a催化裂化装置采用KH型原料油喷嘴,10组对称布置。该装置完成停工检修后,在开工初期,出现处理量受限的情况。通过采取油路提压、调整油汽比等措施进行调整,最高也只能达到设计加工量的94%。

分两个阶段对上述问题进行排查。首先是通过喷嘴前压力、喷嘴本体声音、温度判断可能出现堵塞的喷嘴,然后再对可疑的喷嘴进行单组切出试验。将试验结果与处理量数据进行比对,确认是两路喷嘴堵塞引起的。

催化裂化装置是国内汽柴油的主力加工装置,而沉降器原料油喷嘴是催化裂化装置的原料油进料喷嘴。若喷嘴堵塞,会造成原料油雾化效果下降、加工量低、收率低、结焦增加等诸多问题,严重时甚至需停工处理。因此,亟需一种可行的喷嘴在线疏通方式,以应对上述问题。

1 喷嘴类型

催化裂化装置使用的沉降器原料油进料喷嘴主要型式有CS型、KH型、BWJ型、CCK型、UOP型等。其中广泛使用的是洛阳森德石化有限公司生产的CS型喷嘴和北京科力青科贸有限公司生产的KH型喷嘴。

CS型喷嘴与KH型喷嘴都具有操作弹性大、雾化效果好、低雾化蒸汽比等特点。其中CS型喷嘴倾斜45°安装,两路进汽,多级雾化,采用鸭嘴式喷头;而KH型喷嘴倾斜37°安装,一路进汽,单级对称双雾化喷口,采用猪鼻式双孔喷头。两种喷嘴示意分别见图1和图2。

图1 CS型喷嘴

图2 KH型喷嘴示意

2 堵塞问题

2.1 堵塞原因

原料油喷嘴堵塞多发生在开工初期或紧急停工后重新开车阶段。堵塞主要原因有:

1)检修期间喷嘴保护不力,施工杂物或焦块进入喷嘴,卡住流道。

2)开工催化剂流化阶段,喷嘴保护蒸汽或保护风不足,催化剂反串进入喷嘴。进油后,油与催化剂混合和泥,堵塞喷嘴通道。

3)油路管道内沉淀物多,开工初期带进喷嘴,引起不畅。

4)紧急停工时,未及时投入保护蒸汽,催化剂下落进入喷嘴,停工后未予疏通。

5)投用初期喷嘴内部结焦。

2.2 堵塞部位

从喷嘴结构上看,主要可分为油路、汽路、油汽混合腔及喷头。纯粹的蒸汽、原料油流动性好,并不会使喷嘴发生堵塞。而催化剂、焦块或检修期间施工杂物是从喷头孔进入油汽混合腔的,故绝大多数喷嘴堵塞部位都是在油汽混合口至喷头中间段。开工催化剂转剂阶段,在喷嘴无风保护时,也可能会有部分催化剂进入到喷嘴汽路。

2.3 堵塞程度

堵塞程度分为局部堵塞和完全堵塞。局部堵塞大多为施工杂物、焦块进入混合腔,卡住部分流道所致,能维持喷腔内部正常流速的情况下,一般堵塞物会被逐渐磨损,自行疏通。完全堵塞指不能流动或流动量微小,无法依靠自身流体的冲刷性带走堵塞物的情况。若发生严重堵塞,时间一长就会造成喷嘴内部结焦。从试验情况看,上述两组喷嘴属于完全堵塞。

3 现有在线处理技术

催化裂化装置停开工、检修时间长,相应的经济损失较大。以300万t/a催化裂化装置为例,紧急停开工检修1次需7 d左右,损失超千万元,且停开工过程本身安全、环保风险也较大。因此,实现喷嘴的在线疏通、避免装置非正常停工是十分必要且紧迫的任务。目前在线处理喷嘴堵塞的方法归纳起来主要有以下几种:

1)外部物理敲击。用大锤对喷嘴外部不同部位进行敲打,配合管道内部自身的压力,震落或震松堵塞物。由于高温下催化剂油泥会变脆,更容易松动,因此也可配合外部烘烤。这种方法通常只在堵塞初期或堵塞距离短的情况下有效果。

2)利用高压介质顶管。通过阀前法兰配管,引压力更高的蒸汽、水等介质,利用其高压进行疏通;或连接临时打压泵打压进行疏通。这种方法的最高可使用压力受到管件承压能力的限制,在堵塞严重时,也很难起到效果,更无法完全疏通。

3)溶剂油浸泡。该方法效果不明显,且局限性大。首先,因堵塞介质不同,溶剂油的选择比较困难。另外,局部堵塞时,会有大量溶剂油进入沉降器内;而完全堵塞时,溶剂油又难以完全穿透堵塞层。

4)切出不处理。这种方法需同时停用对喷的另一组喷嘴,牺牲了处理量及雾化效果,对产品收率也有不良影响。可选择将提升管上部回炼油和油浆回炼喷嘴改为原料喷嘴的方式挽回部分加工量损失,但该方式在多个喷嘴堵塞时不适用。

4 原料油喷嘴在线疏通技术

4.1 原料油喷嘴在线疏通技术简介

本文案例结合带压开孔技术及高压清洗技术,开创了原料油喷嘴在线疏通的新方法。这种新方法首先要找到能直线到达堵塞部位的清洗路径,并进行带压开孔,然后制作专用填料函,使用水枪及喷头逐渐往里清洗,一步步疏通喷嘴。该方法能疏通绝大多数堵塞物,且不受堵塞距离、堵塞部位的影响,可用于完全堵塞、局部堵塞情况,应用范围广,疏通效果好。

4.2 主要步骤

全程主要采取了以下技术手段。

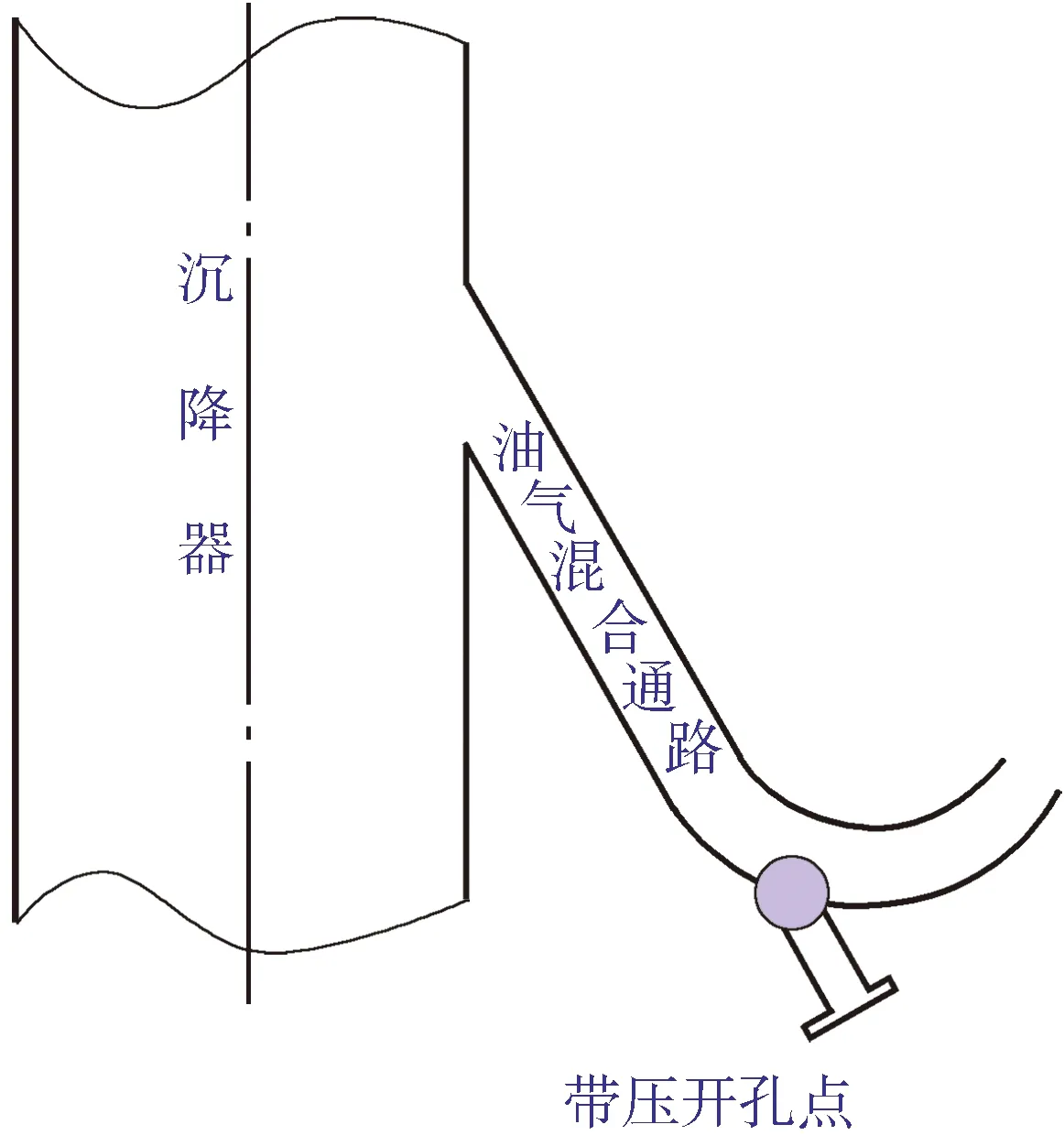

4.2.1 确定疏通路径

因高压水枪杆是硬管,因此,采用水枪制作的清洗工具,需要找到能直线到达堵塞位置的开孔点。图3 中蓝色圆点为选定的开孔点,图4为开孔位置的放大图。若堵塞距离长或多处堵塞,1个开孔点水枪杆不能到达时,可另找位置增加开孔点。

图3 开孔点位置示意

图4 开孔位置结构示意

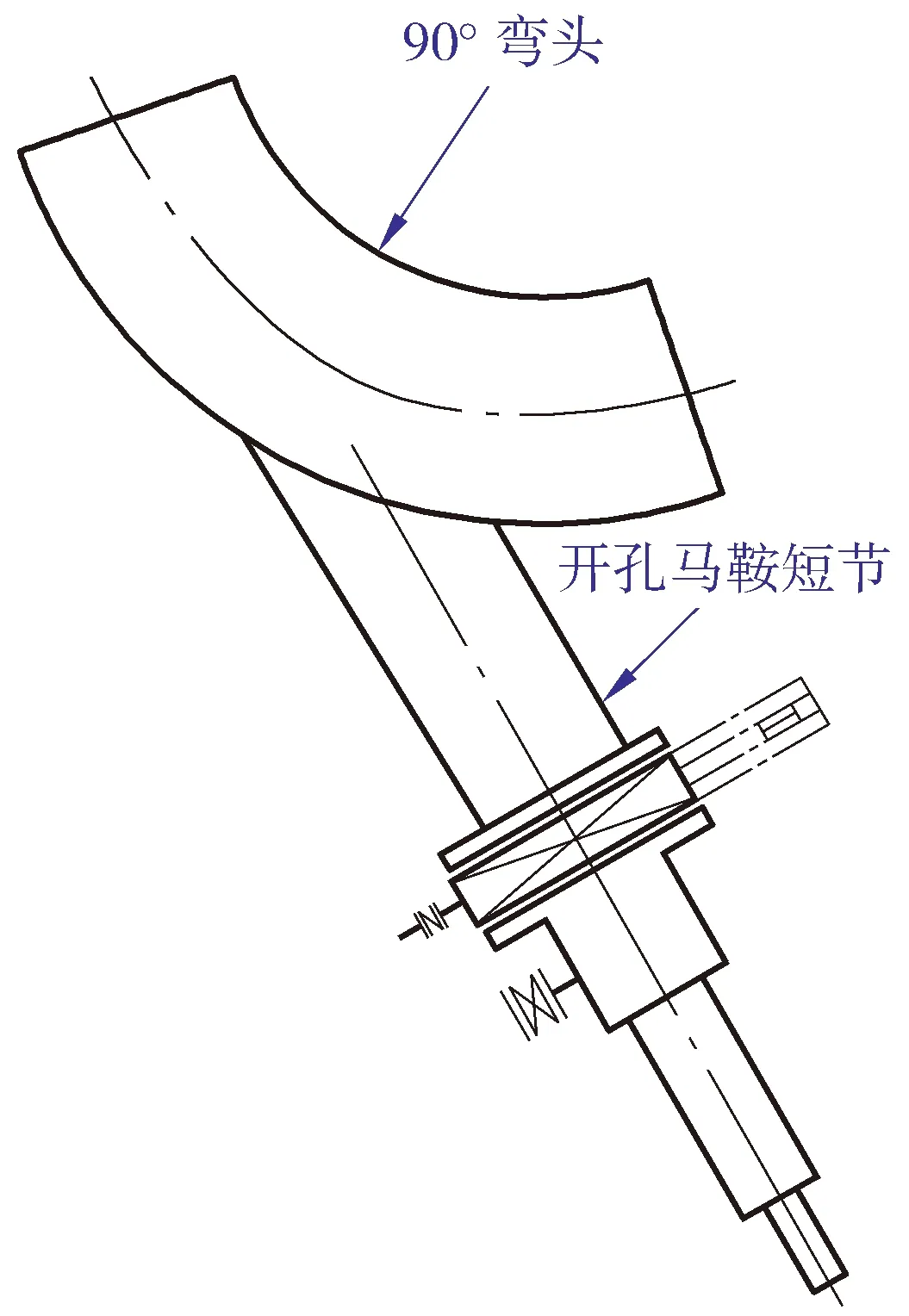

4.2.2 选定带压开孔的工具及方法【1】

由于本文案例中带压开孔位置位于弯头上,而小弯头上补强板无法安装,因此采用马鞍短节与之连接。短节与弯头的焊缝为角焊缝,需保证焊缝高度饱满,另外还加焊了3个加强筋板。带压开孔方式根据开孔点位置而定,本文案例中应用了管道带压开孔技术。带压开孔本身的技术要求,这里不再赘述。

4.2.3 选定清洗水枪尺寸和喷头的型式

本文案例中疏通的催化裂化装置KH型原料油喷嘴结构见图5。需清洗部位为原料油、蒸汽混合口,混合腔及扩散段,最小喉径为25 mm。故选用φ14 mm水枪杆,环型、直喷型两种喷头【2】。

图5 KH型喷嘴结构示意

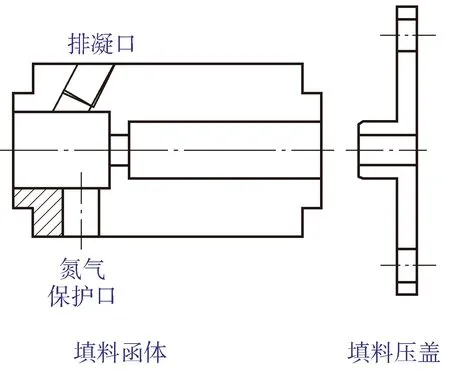

4.2.4 制作专用填料函体

使用高压水枪对带压系统内部进行水力清洗时,需要专用的密封结构,实现在线处理时的密封、排放、检查。

本文案例中的密封函【3】专门针对高压水枪的结构制作,能满足在线清洗时的密封,防止介质倒串;此外,还设置了导淋口,可用于排放及检查。

专用密封填料函技术特点如下:

1)与高压水枪杆外径匹配的截流孔径。控制截流孔与高压水枪杆的配合尺寸,使截流孔径比高压水枪外径略大,这样既能保证高压水枪的通过性,又能起到一级节流作用。

2)填料函尺寸及填料安装方式。选用方形石墨填料,根据水枪杆及填料尺寸设计填料段内径,并根据内部压力设计合理的填料段长度。安装填料时,先放入高压水枪杆,然后逐圈压紧填料,最后安装填料压盖。作业过程中可通过调节填料压盖螺栓来松/紧填料。

3)设置排凝口及密封气口。排凝口用于清洗时的排水及拆除填料函前的检查、泄压。密封气口可选择性设置,在允许外部气体进入系统内部时可使用。保护气可选用氮气等气体,用于对内部介质的密封。操作时可打开保护气,调节其压力至略高于内部介质压力。略开排凝阀,当排出的气体为保护气时,即可达到保护内部介质不外漏的目的。填料函示意见图6。

图6 填料函示意

4.3 清洗过程控制

本文案例中催化裂化装置使用该填料函体,完成了原料油喷嘴的在线疏通。案例中的内部介质温度超过600 ℃,作业过程中该填料函体能完全密封内部介质,并确保作业过程安全。

清洗设施连接示意如图7所示。清洗过程如下:关闭原料油路阀门,关小蒸汽路阀门,使蒸汽压力略高于沉降器内压力;打开填料函保护氮气,略开填料函导淋阀;打开带压开孔新增的切断阀,推进水枪杆至需要清洗部位(需要事前在水枪杆上做好标记,以确定喷头实际到达的位置),进水清洗;清洗过程中可开大填料函导淋阀排水,排水量大时,需要间断清洗,避免因排水不及而导致内部憋压;清洗完毕后,将水枪退至切断阀外(清洗前测量位置并做好标记),关闭切断阀;关闭填料函保护气,拔出水枪。根据需求,可更换不同型式的喷头(前喷、斜喷、侧喷等),进行多次疏通。根据需求,还可选用不同等级的清洗压力。施工区域应注意通风。

图7 清洗设施连接示意

5 在线疏通实施效果

5.1 实施前后对比

在线疏通实施前,该催化裂化装置处理量380 t/h(设计最大值440 t/h,正常值404 t/h),喷嘴前油路压力1.12 MPa,雾化蒸汽9.5 t/h。此时雾化比已降至2.5,继续提量还会进一步下降,存在雾化不良的风险。此外,喷嘴前油路压力达1.12 MPa,也已接近原料油泵的最大能力。针对此情况,虽然进行了优化操作,并采取了放开副线阀等手段,但收效甚微。经过前期测温、听声筛查,判断出可能发生堵塞的4个喷嘴并进行切出试验。结果显示,编号为A2的喷嘴切出后处理量只下降了2 t/h,说明其明显存在堵塞问题。

使用该技术完成了原料油喷嘴的在线疏通后,在同样的380 t/h处理量下,喷嘴前油路压力下降至1.04 MPa,雾化蒸汽提高到12 t/h。经分析比对,各参数均达到设计点,判断喷嘴已被完全疏通。

5.2 经济效益

实施后装置处理量提高至400 t/h,原料加工量增加20 t/h,按油利润260元/t、装置年运行时间8 400 h计算,装置收回效益约4 368万元/a。

对产品收率及装置长周期影响,未作数据估算。

6 结语

实践证明,通过该技术解决催化裂化装置原料油喷嘴堵塞的问题是可行有效的。该项技术除用于催化裂化装置原料油喷嘴外,还可广泛应用于各类直通型喷嘴疏通,对其他型式喷嘴或其他设备管道的疏通也具有借鉴意义。该技术可避免因堵塞造成的停工或低负荷运行,应用前景广阔。