加氢装置分馏加热炉炉型选择探讨

2022-03-22孙莹

孙 莹

(中国石化工程建设有限公司,北京 100101)

由于原油日益重质化和劣质化,加上环保问题受到社会的高度重视,因此炼油企业加快产品升级,加氢裂化、加氢脱硫、加氢精制等通过加氢改善油品质量的装置日益增多。加氢反应炉和分馏炉是加氢装置中重要的供热设备。随着装置的大型化,分馏加热炉的热负荷不断提升。针对加热炉的炉型选择,设计人员有不同的考虑和侧重点。本文结合工程案例对加氢装置的分馏加热炉常采用的双辐射室水平管方箱炉(以下简称“方炉”)和双辐射室立管圆筒炉(以下简称“圆炉”)炉型从不同方面进行讨论。

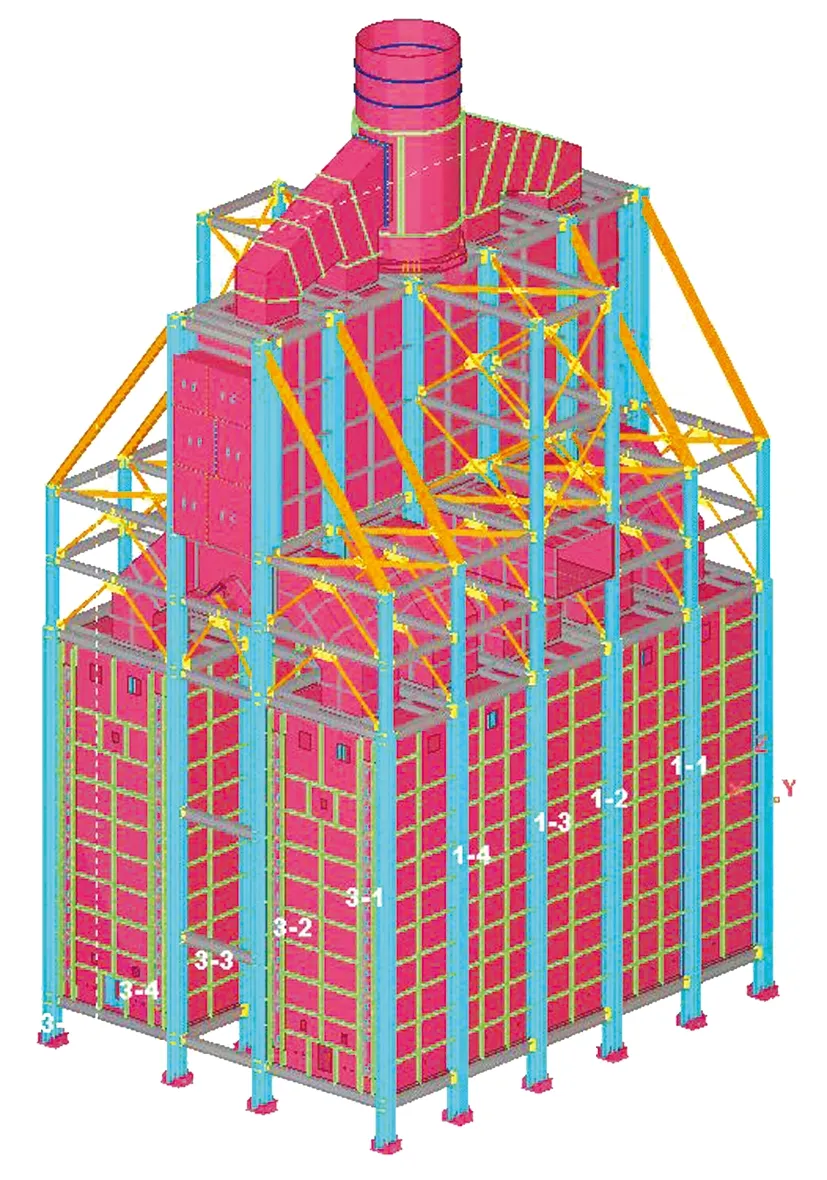

图1 双辐射室方炉

1 设计基础

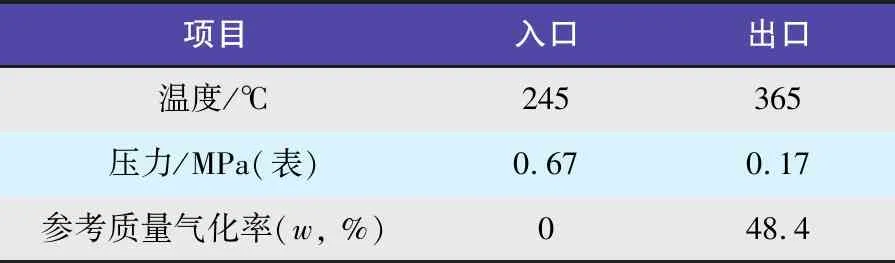

以某加氢装置分馏进料炉热负荷40 MW工艺条件为设计基准,工艺介质条件见表1,工艺介质允许压降为0.5 MPa。以辐射炉管表面平均热强度基本相同为前提,确定两种炉型的炉管参数和炉膛基本数据。同时基于相同的结构设计条件进行结构计算,选取合适的梁柱截面。

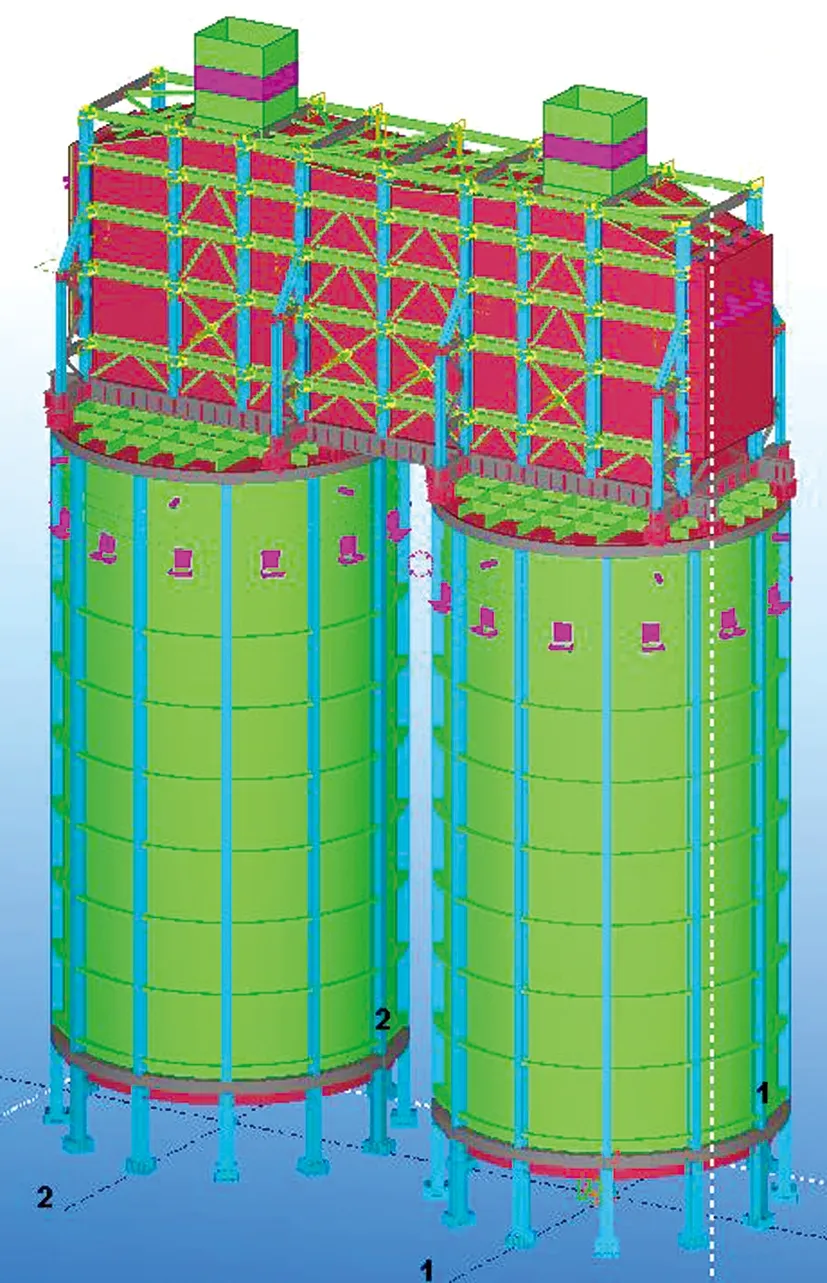

图2 双辐射室圆炉

表1 工艺条件

由于两种炉型的辐射段热负荷均约占总热负荷的70%,且两种炉型中对流段部分炉管和钢结构差别不大,所以主要对两种炉型的辐射段部分进行比较分析。方炉和圆炉辐射段炉管和炉膛基本数据对比见表2。

表2 炉管及炉体基本数据

2 工艺参数对比

对比两种炉型的工艺参数,分别从管内介质温度、气化率、压降、炉管最高热强度、流速、流型、桥墙温度、体积热强度等方面进行分析。

2.1 管内介质温度、传热系数的分析

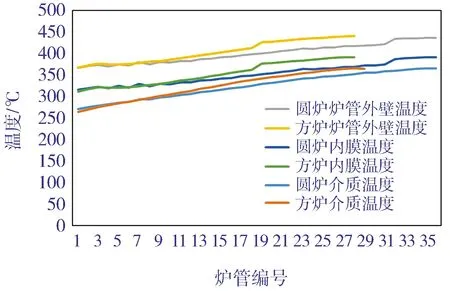

辐射炉管外壁温度、炉管内膜温度以及管内介质温度随介质流动顺序排序如图3所示。

图3 温度变化

由图3可见:炉管外壁温度、内膜温度和管内介质的温度升高曲线平缓,内膜温度和管内介质温度差变化微小,其中方炉第18~19根炉管的内膜温度有明显的升高,随着管内介质不断气化流速增大,在第18~19根管内流体由气泡流转为环雾状流。气泡流中,液相为连续相,气相为弥散相;环雾状流气相为连续相,液膜被冲散到管壁上形成环状,也有一部分液体被吹至气流中形成雾沫【1】。同样,圆炉第31~32根炉管也存在这一现象,其管内流型由环状流变为雾状流,环状流中有环状液膜,而随着流速增加,环状液膜消失,形成单纯的雾状流。

对于气液两相流体,采用近似的传热系数

K2p=Kl×w1+Kv×wv【2】

式中:K2p——两相流体传热系数;

Kl——液相传热系数;

Kv——气相传热系数;

w1——液相质量分数;

wv——气相质量分数。

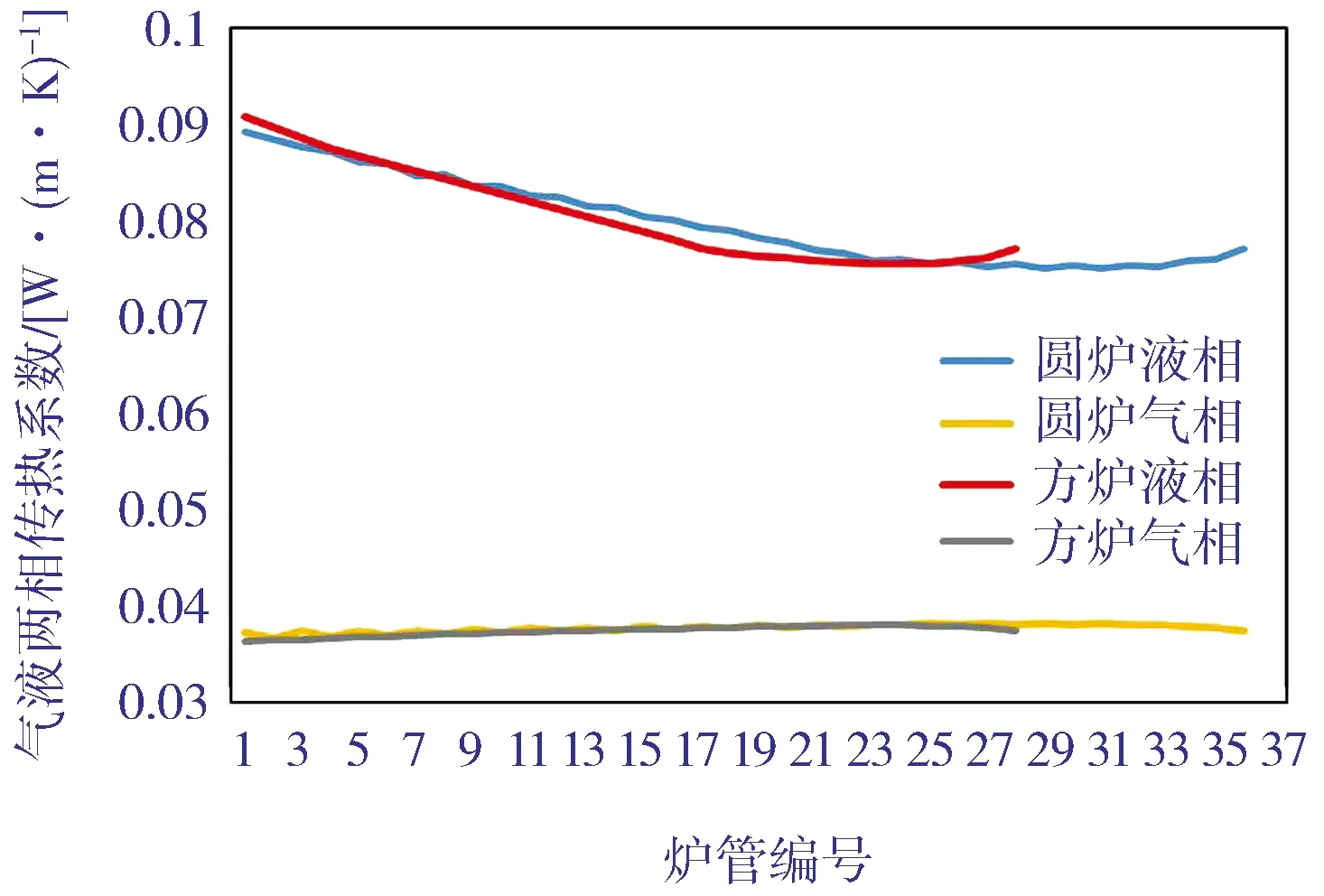

随着内膜温度不断增加,介质逐渐气化,由于气相的传热系数远小于液相,且液相的传热系数也在降低,故整体的传热系数减小,如图4所示。

图4 气液两相传热系数

综上所述,方炉和圆炉都可以满足工艺要求的介质出、入口温度和热负荷,并且炉管传热均匀,介质温度变化趋势一致。

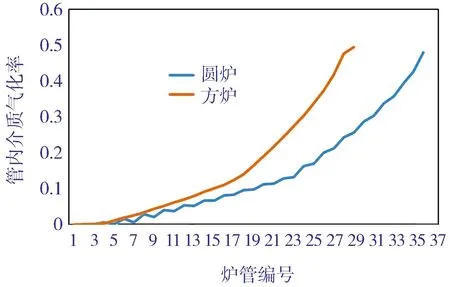

2.2 管内介质气化率、压降、流速的分析

炉管内介质气化率变化曲线如图5所示。由图5可见:随着温度不断增高,水平管和立管内介质的气化率逐渐增大,到出口时达到近50%;立管内介质的气化率在上升管段增大明显,在下降管段增大幅度小,在辐射盘管前半段过程中介质在上升管段迅速气化,在下降管段又有部分气相液化,这容易对炉管产生冲击、疲劳等不利的影响;并且在第8~17根炉管中介质呈现slug液节流的流型,这是不利于传热和炉管稳定的流型。水平管介质的气化率曲线平滑,流型均比较理想。

图5 管内介质气化率

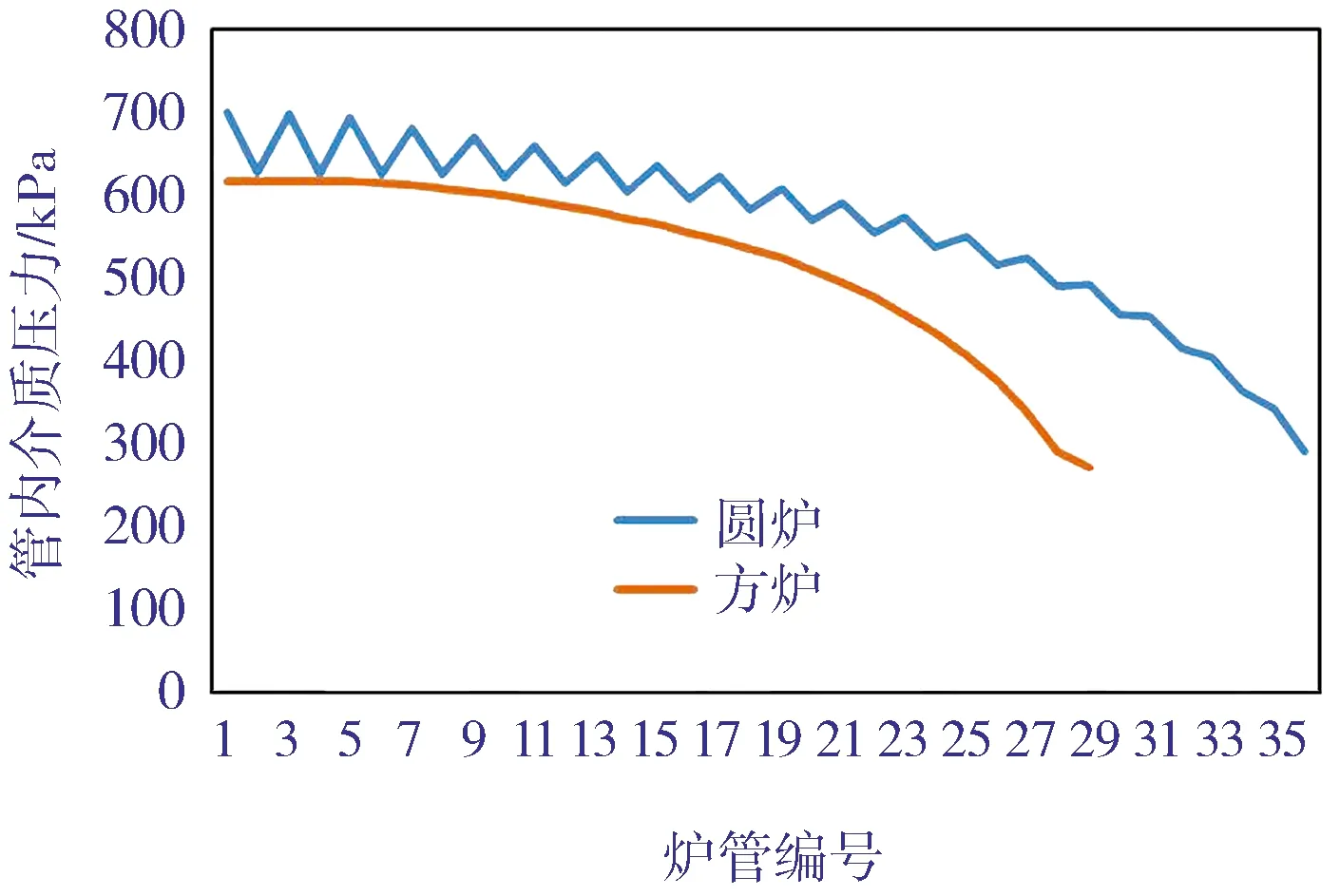

炉管内介质压力变化曲线如图6所示。由图6 可见:水平管和立管的管内压力由于克服沿程阻力、局部阻力和出入口流速差产生的压降,整体的趋势为逐渐降低。圆炉立管管内压降为431 kPa,相较方炉水平管管内介质压降346 kPa而言偏大,这是因为立管内介质不但需要克服沿程阻力和局部阻力,还需要克服由下而上流动过程中的位能阻力。立管中介质会出现上升管段内压力减小、下降管段位能的变化克服沿程摩擦阻力后压力升高的现象,这种波动在纯液相时最明显;随着介质气化率增大、流速增加,上升管中流速变化大产生较大压降,同时由于气化需要克服的位能阻力减小,所以管内介质上升和下降段压降的变化趋于缓和。

图6 管内介质压力

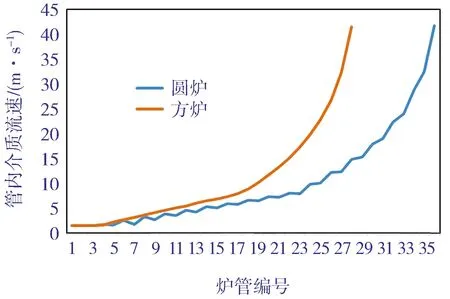

炉管内介质流速如图7所示。由图7可见:整体流速不断增加,特别是出现气化点时,介质流速发生骤增;同时圆炉中立管内介质的流速在上升管和下降管也有区别,在上升管内流速增大幅度高,在下降管内增大幅度低。

图7 管内介质流速

综上所述,水平管和立管内介质气化率、压降、流速变化趋势一致,都能满足压降和流速的要求。但水平管内介质的气化率、压降和流速变化平缓;立管内介质的气化率、压降和流速在上升管段和下降管段出现周期性的变化,这种波动对炉管有一定的冲击性。所以在这方面,水平管具有相对优势。

2.3 平均热强度、最高热强度、体积热强度、桥墙温度的分析

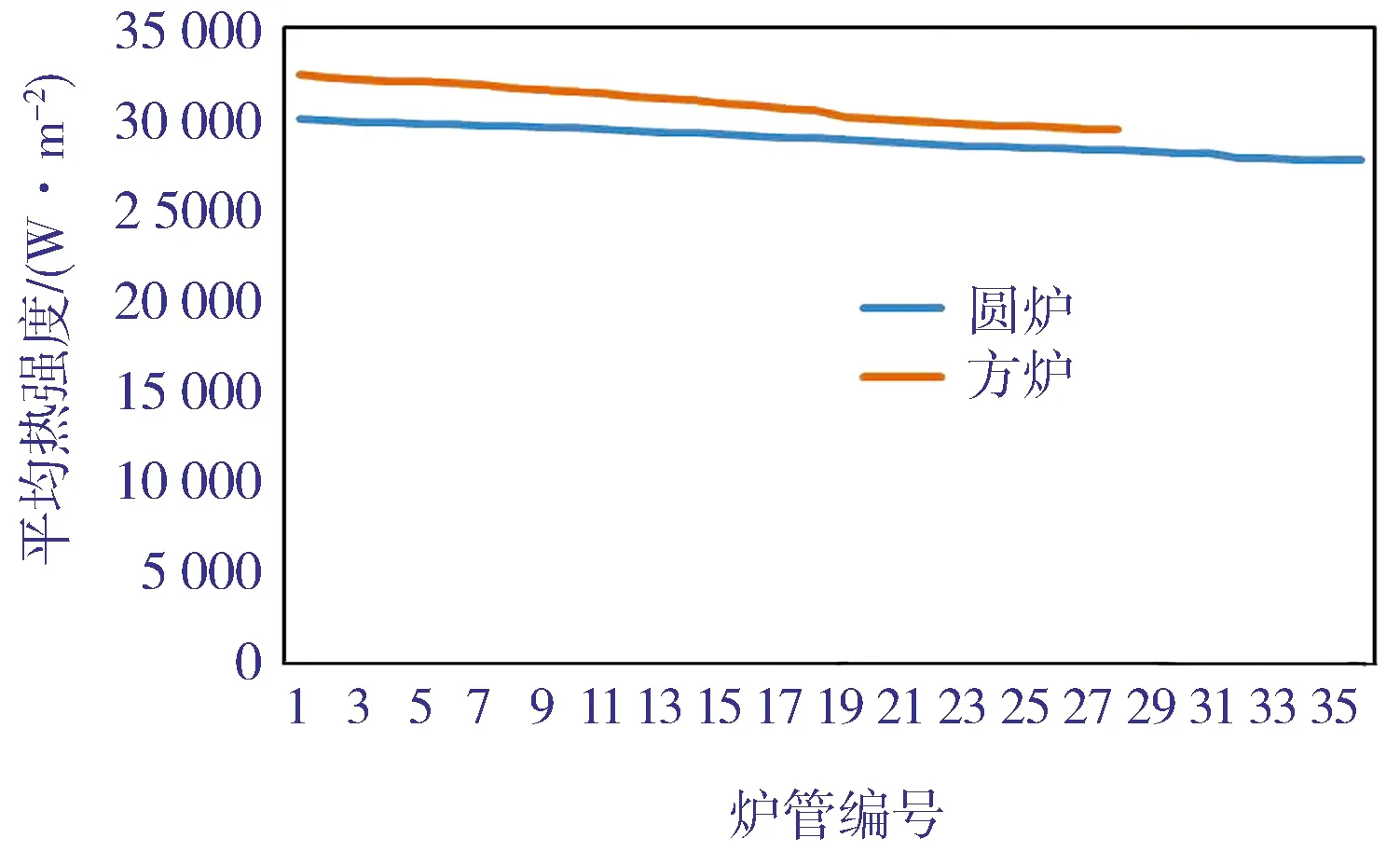

介质加热过程中单根炉管平均热强度变化情况如图8所示。由图8可见:随着介质不断被加热,平均热强度逐渐减小,这与2.1节分析的管内介质传热系数减小有关;水平管的平均热强度略高于立管。沿炉管圆周和长度方向的受热不均匀性导致炉管的局部热强度变化。炉管间相互影响以及炉墙反射传热引起辐射热强度的变化会产生周向热强度的差异,沿炉管周向导热和烟气的对流流动可使周向热强度的差异趋于减小。距离燃烧器远近的差异和炉管所处炉膛内传热场位置的不同可使得炉管纵向热强度产生变化【2】。

图8 炉管平均热强度

两种炉型炉管纵向热强度有差别,其中对于立管而言,其沿炉管纵向燃烧器火焰的放热强度有差异。计算单根炉管最高局部热强度和平均热强度的比值可近似得出立管热强度不均匀系数,其中,圆炉中每根立管的比值在1.83~1.84之间,方炉的水平管不均匀系数在1.81~1.82之间,说明每根立管的热强度不均匀度略大于水平管。

方炉的体积热强度为25 897 W/m3,桥墙温度为778 ℃;圆炉的体积热强度为35 120 W/m3,桥墙温度为808 ℃。可见,圆炉的体积热强度和桥墙温度明显高于方炉。综上所述,立管和水平管的平均热强度和传热不均匀度差别不大,圆炉的炉管结构紧凑,体积热强度高。

3 炉型结构对比

3.1 占地及高度对比

方炉和圆炉的占地对比如表3所示,其中圆炉占地宽度按照炉体直径8.252 m计算,两个炉膛中心距为12.202 m,计算矩形占地面积约为170.0 m2。对比两种炉型,圆炉的占地面积约为方炉的62%,所以在用地紧张的项目中,圆炉在满足热负荷的条件下更具有优势。圆炉对流室顶标高约为28 m,方炉对流室标高约为24 m。圆炉比方炉高主要为了保证辐射室立管的长度。但由于圆炉高径比和炉膛直径的限制,该炉型不适用于超大负荷加热炉。

表3 占地对比

3.2 炉管和急弯弯管用量

两炉的炉管管径壁厚相同,均为φ168 mm×7.11 mm。方炉和圆炉辐射炉管的总长度相近,圆炉由于炉管数量多,急弯弯头个数比方炉多约30%。圆炉炉管和急弯弯头总长度略大于方炉,约为方炉的1.01倍。

3.3 钢结构和衬里工程量对比

方炉和圆炉的钢结构和衬里质量如表4所示。由表4可知:圆炉的钢结构用量小于方炉,约为方炉质量的75%;对比两者的非金属用量,圆炉约为方炉69%左右;对比两种炉型的总质量,圆炉约为方炉的74%,更具有经济性和资源节约性。

表4 钢结构和衬里质量

3.4 辐射室支撑结构和炉管膨胀问题

方炉水平管辐射室采用附墙支撑,3根炉管1组的管架共计160组,2根炉管1组的管架共计40组,管架总质量约10 t。炉管的膨胀方向为水平方向。圆炉采用常规的上部吊钩和中下部拉钩,其中吊钩72组,拉钩144组,总质量共计约7 t。炉管的膨胀是以吊钩为支撑点向下膨胀。

两种炉型的炉管设计时都预留了膨胀空间,其中方炉的炉管由于膨胀在出、入口外会对外接工艺管道产生应力,而圆炉由于采用上支撑结构而向下膨胀,所以自身解决了大部分的膨胀问题,对外接工艺管道产生的应力较小。所以在设计时需要考虑炉管的膨胀以及外接工艺管道对炉体设计产生的影响。

对比上述方炉和圆炉的结构参数可得,圆炉内炉管布置比较紧凑,可节省钢材用料,更具经济性和资源节约性。同时圆炉可节约占地,在平面空间紧张的项目中具有更大的优势。

4 制造、运输对比

近年来加热炉呈现大型化、复杂化的趋势。针对大型复杂加热炉,采用工厂分模块制造、现场组装的方式具有明显的优势,同时结合优良的海洋运输条件,可进行整炉运输。相比于传统的现场施工,模块化制造可以将大部分预制、焊接、检验等工序在专业的制造厂完成,从而减少现场的吊装、高空焊接等工作,也减少了其他自然因素对现场施工的影响,可大大缩短现场施工进度,提高施工质量。

方炉和圆炉都可进行工厂模块化制造,两者的对流室制造、安装差别不大,但是辐射室部分的模块化制造、安装有很大不同。大型圆炉辐射室钢结构主要采用分片模块化设计,即将传统设计中完整的立柱、横梁、筒体等进行纵向分割。圆炉辐射段模块是带有圆弧的结构,方炉分片模块化后是平板结构,所以圆炉辐射段的分片模块需要设置防变形的加强结构,以保证运输、吊装和组装的顺利进行。方炉分片的辐射段模块加固措施较圆炉要简单很多,在运输、吊装和现场组装方面相较圆炉具有优势。

两种炉型如果采用整体模块设计和制造,则圆炉由于辐射室较高因而整体高度也较高,且其圆筒形结构使得SPMT运输车的布置比方炉困难得多,因此,其整炉运输需要的运输框架结构更加复杂,且钢结构用量多,方炉相较而言简便且稳定。

5 结语

综上所述,方炉和圆炉各具优劣势,需要设计人员针对不同情况选择合适的炉型。

1)工艺计算方面,方炉和圆炉都可以满足工艺要求的介质出、入口温度和热负荷,并且两者平均热强度和传热不均匀度差别不大。方炉水平炉管内介质流型、压降和流速变化比圆炉立管更优。

2)结构设计方面,圆炉可节省钢材用料,更具经济性和资源节约性,同时还可节约占地,在平面空间紧张的项目中具有更大的优势。但由于受高径比和炉膛直径的限制,对于超大热负荷加热炉,圆炉炉型具有局限性。

3)制造运输方面,方炉结构更利于模块化制造、运输和现场组装。