基于差分进化法的三要素吸振器参数设计

2022-03-22刘子良简霄翎姚红良闻邦椿

刘子良,简霄翎,姚红良,闻邦椿

(1.沈阳理工大学机械工程学院,辽宁 沈阳 110159;2.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

旋转机械广泛应用于航天航空、石油化工等领域,其核心部件——转子系统因加工误差、污垢堆积、扇叶脱落等因素出现质量不平衡增大的问题,导致转子在启停机过程或者部分转速运转时振动过大。动平衡技术是解决转子质量不平衡问题的常用方法,但该技术存在拆装设备、停工停产,进而造成损害经济效益的问题。为避免这种问题,科研人员也在探寻其他解决质量不平衡造成转子振动过大问题的方法。

动力吸振技术是一种通过在目标系统上附加子结构,具有良好抑振效果的减振技术。作为这项技术的承载主体——动力吸振器具有结构简单、易于安装的特点,被广泛应用于桥梁、楼房、潜艇等结构或设备减振。近年来,科研人员也对动力吸振器抑制转子振动进行了多项研究。姚红良等[1]为了抑制转子振动,提出了一种将负刚度和正刚度相结合的吸振器;Taghipour 等[2]利用线性调谐质量减振器、非线性能量吸收器和组合能量吸收器对转子系统的减振问题进行了研究;Yao 等[3]提出了一种由螺旋弹簧和磁性弹簧组成的可调谐动力吸振器,研究结果表明该吸振器能有效抑制不平衡转子系统的振动;Tehrania 等[4]研究了调谐质量减振器和非线性储能器在柔性叶片转子系统防震系统中的应用,所得结果表明,这些被动减振器能降低转子系统的振动,并在更高的间隙下消除叶片和定子之间的接触值;Hu等[5]建立了安装有一种新型动力吸振器的单跨双盘转子工作台模拟转子的启动过程,结果表明,在2 个圆盘之间安装具有开关控制功能的转子动力吸振器(Rotor Dynamical Vibration Absorber,RDVA),不仅抑制了启动过程中转子在临界速度下的剧烈振动,而且避免了因安装传统吸振器产生的两阶共振的问题;冯浩然等[6]设计了一种新型动力吸振器,并搭建了四跨转子实验台进行抑振实验研究,研究表明吸振器可使四跨转子轴系在全转速范围内保持较低的振动幅值;丁继超等[7]针对大型旋转机械中存在的振动问题,设计了一种多重半主动动力吸振器,通过对单跨不平衡转子抑振试验研究得知,该吸振器可有效拓宽减振频带,能够解决新的共振问题。在线性吸振器中,三要素吸振器结构简单独特,部分学者对其进行了研究。杨一清等[8]基于三要素减振器对大长径比旋转切削刀具进行了设计,验证了带有三要素减振器的转动式刀具的实验调谐频率响应函数振幅比目标模式的振幅减少了87.1%;Nishihara[9]利用数值方法,在给定质量比下,使配备三要素减振器的线性系统的共振振幅降至最小;申永军等[10]提出了一种新型具有接地刚度元件和放大机构的三要素吸振器用于抑制单自由度系统的振动,并对其参数进行了优化研究。

本文将研究用于转子减振的三要素吸振器参数优化设计方面的问题,验证差分进化法在吸振器参数优化方面的优越性,比较三要素吸振器和Voigt 吸振器对转子振动的抑制效果,分析质量比对吸振器参数和抑振效果的影响。

1 三要素吸振器及现有最优参数公式

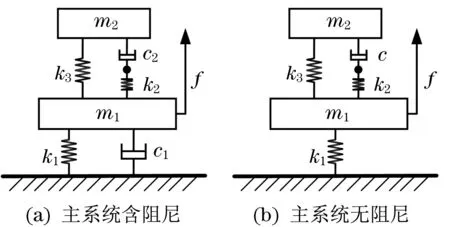

图1 是含三要素吸振器的主系统系统的简图。图中:m1、k1和c1分别为主系统的质量、刚度和阻尼;m2、k3分别为动力吸振器的质量和刚度;c2、k2分别为动力吸振器中串联型黏弹性模型的阻尼和刚度;f为主系统所受的外部激励。

图1 含三要素吸振器的主系统简图Fig.1 Schematic of a main system with a threeelement absorber

因实际工程系统中一般存在阻尼,所以按照图1(a)建立系统的动力学方程如下:

关于三要素吸振器的最优参数仅见通过固定点理论求得的三要素吸振器参数的解析解[11],如表1所示。

表1 基于固定点理论的吸振器最优参数Tab.1 Optimum parameters of vibration absorber based on fixed point theory

表1 中:νopt为最优三要素吸振器与主系统固有频率之比,简称最优频率比;ζopt为最优三要素吸振器阻尼与主系统临界阻尼之比,简称最优阻尼比;μ为吸振器与主系统的质量比;κopt为最优三要素吸振器中k2与k3之比,简称最优刚度比。

由于上述最优参数是应用于图1(b)无阻尼单自由度主系统抑振的三要素吸振器的最优参数,而转子属于连续体系统,且一般含有阻尼,按照表内参数设计的吸振器未必具有最优抑振效果,故本文拟使用差分进化法对该类吸振器参数进行优化设计。

2 动力吸振器——转子耦合系统的动力学方程

本文研究的转子模型为单跨悬臂转子模型,利用有限元法将转子进行离散,离散为N=12个节点,其中节点1和节点11为支承位置,如图2所示。

图2 单跨悬臂转子模型Fig.2 Single-span cantilever rotor model

三要素吸振器为圆环形,安装在转子的节点7。可将转子的位移分解为x、y两个方向上的位移,故三要素吸振器的刚度和阻尼也可以分解为x、y两个方向。每个节点的广义坐标为(x,y,θx,θy)。12个节点共48 个坐标。基于此,建立主系统的动力学方程为

进一步建立主系统与三要素吸振器构成的耦合系统的动力学方程为

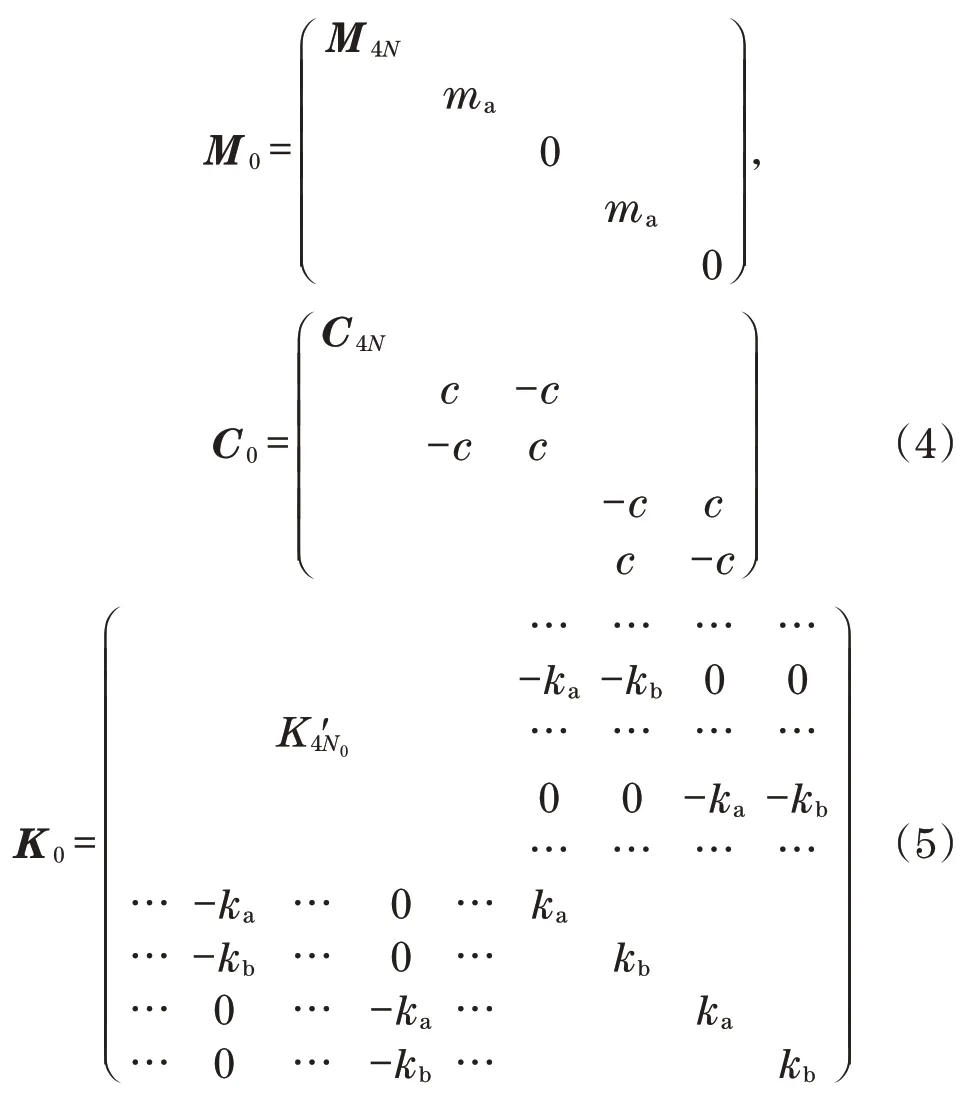

式中:F(t)为转子的不平衡质量造成的外部激励;M4N、C4N、K4N分别为主系统质量矩阵、阻尼矩阵和刚度矩阵;M0、C0、K0分别为耦合系统的质量矩阵、阻尼矩阵和刚度矩阵,其具体矩阵如下。

式中:ma、ka分别为吸振器的质量和刚度;c、kb分别为串联型黏弹性模型的阻尼和刚度;K′4N0为吸振器与转子系统耦合后的交叉刚度。

令F(t)=F0eiωt,x=X0eiωt,则公式变为

由式(7)求解便可得到耦合系统的响应。

3 差分进化算法

差分进化算法是由Storn 和Price 于1997 年提出的一种智能优化算法。差分进化算法的基本思想是:随机生成1 个初始种群,将种群中的个体进行目标函数计算,得到初始最优个体,在初始种群中任意选择2 个个体求向量差并进行加权计算,得到的结果和第3 个个体相加得到新个体。计算新个体的目标函数并和初始最优个体的值进行比较,若新个体目标函数值较优则新个体取代原有个体,否则保留原有个体。通过不断地变异择优,以优良的个体代替原有个体,不断向最优值逼近[12]。

差分进化算法包括变异、交叉和选择3 种基本操作。

3.1 变异操作

随机生成NP个个体组成初始种群,每个个体为一矢量Y=(y1,y2,…,yn),n为具体问题的参数数量,在初始种群中随机选择2 个父代Yi、Yj,其差分为

式中:i、j分别为不相同的整数,代表初始种群的不同个体。

将式(8)中得到的差分乘以1 个缩放因子,再加上另1 个随机选择的个体,便完成了变异操作。从初始种群中任意取一个矢量为目标矢量Ya,得到其相应的变异矢量Za的操作为

式中:Yi、Yj、Yk分别代表不同种群个体,再加上目标个体Ya,差分进化算法的种群规模NP≥4;G为缩放因子,取值范围为[0,2],用来控制差分的缩放程度。

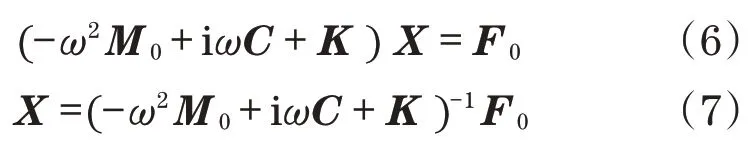

3.2 交叉操作

对于种群中的目标矢量Ya,将与变异矢量Za交叉操作产生实验矢量Z′a。为了保证个体会发生进化,新生成的实验矢量个体Z′a中至少有1位是由变异矢量Za提供的,而对于其他位可通过1个交叉概率因子来决定,由目标矢量Ya提供或者由变异矢量Za来提供。交叉操作的公式为

式中:rand(η)∈[0,1]为一均匀分布的随机数;η为个体矢量第几个基因(参数);CR为交叉概率因子,其取值范围为[0,1];randn(i)为种群个体矢量的维数随机索引,即randn(i)∈[1,2,…,n],n为个体矢量的维数(具体问题的参数数量),以保证实验矢量Z′a中至少有1位是由变异矢量Za提供的。

由式(10)可知,CR越大,变异矢量Za对实验矢量Z′a的贡献越多,当CR=1时,Z′a=Za,算法具有更快的局部搜索和加速收敛速率;当CR=0 时,实验矢量Z′a除第randn(i)位数之外全部来自目标矢量Ya,有利于保持种群多样性和全局搜索。

3.3 选择操作

经过变异和交叉操作得到的实验矢量Z′a与目标矢量Ya代入目标函数,比较两者的目标函数值保留更优矢量,完成差分进化。以涉及的最小优化问题为例,选择操作公式:

4 仿真分析

4.1 仿真参数

转子系统各个轴段的参数如表2 所示。转子两支撑端的刚度和阻尼分别为kz=1×108N/m,cz=7×105N·s/m。质量偏心距为me=1×10-5kg·m。

表2 转子轴段单元参数Tab.2 Parameters of rotor shaft segment element

4.2 算法对比仿真结果

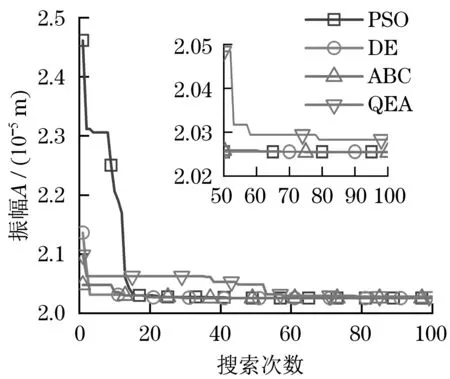

基于差分进化算法的原理,使用Matlab 对动力吸振器的最优值进行求解。设置初始种群数量NP=30,变量维数为3,缩放因子G=0.5,交叉概率因子CR=0.8,适应度函数为式(7),其中三要素吸振器安装在7点,观测点也设置在7点,吸振器与主系统的质量比μ=0.1。 将差分进化算法(Differential Evolution Algorithm,DE)、粒子群优化算法(Particle Swarm Optimization,PSO)、人工蜂群优化算法(Artificial Bee Colony,ABC)和量子进 化 算法(Quantum Evolutionary Algorithm,QEA)进行优化后得到的最优结果进行对比。

图3 为多个智能优化算法的迭代速度对比图。由图可知,差分进化算法具有较快的收敛速度,有更大机率跳出局部最优值寻到全局最优解,且计算精度更高。

图3 智能优化算法迭代收敛图Fig.3 Iterative convergence graph of intelligent optimization algorithm

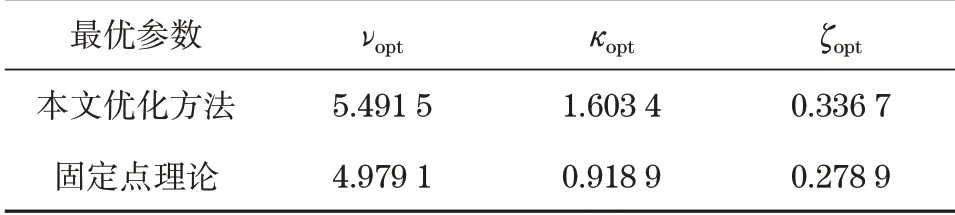

分别使用本文优化方法和固定点理论,求得三要素吸振器最优参数,如表3所示。

表3 三要素吸振器最优参数Tab.3 Optimum parameters of the three - element dynamic vibration absorber

图4为分别附加上表2个参数吸振器的转子系统的幅频响应曲线。对比可知,利用差分进化法优化的吸振器使转子具有更低的两等高的共振幅值。

图4 固定点理论与智能优化算法的最优参数模型振幅Fig.4 Optimum parameter model amititude of fixed point theory and intelligent optimization

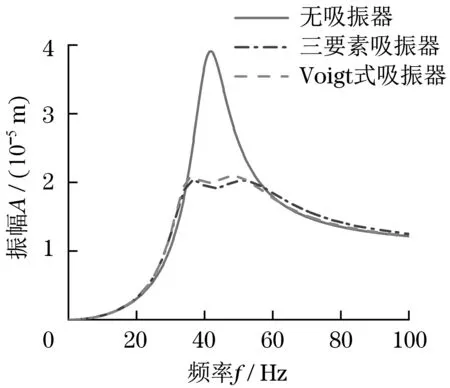

4.3 三要素吸振器与Voigt吸振器抑振性能对比

使用差分进化法对Voigt 动力吸振器参数进行迭代搜索,优化迭代参数、吸振器安装位置和质量比与4.2 小节中相同。图5 为安装2 种吸振器的转子的幅频响应曲线。图中可见,三要素吸振器抑振效果优于Voigt 吸振器,转子共振幅值小3.15%。

图5 频幅曲线Fig.5 Frequency-amplitude curve

图6为2种吸振器的减振频宽对比图。图中可见,在吸振器放大率B(指主系统按照吸振器前后响应幅值之比)为0.7时,三要素吸振器的减振频宽大于Voigt 吸振器(约宽9%),表明前者在更大频率范围内具有良好的抑振效果。

图6 减振频宽Fig.6 Damfrequency width

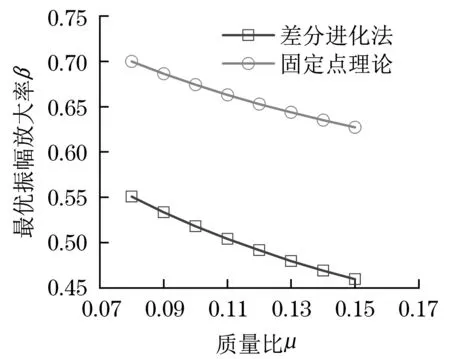

4.4 参数分析

分别利用固定点理论和差分进化法求解三要素吸振器的最优参数,并对不同质量比的吸振器最优参数进行对比,如图7 所示。在任意质量比下使用差分进化法设计的三要素吸振器比直接使用固定点理论得到的三要素吸振器具有更好的减振效果。同时可知,随着质量比的增加,最优振幅放大率随之变小,三要素吸振器的抑振效果变优。

图7 不同质量比时吸振器的振幅放大率Fig.7 Amplitude amplification rate of vibration absorber at different mass ratios

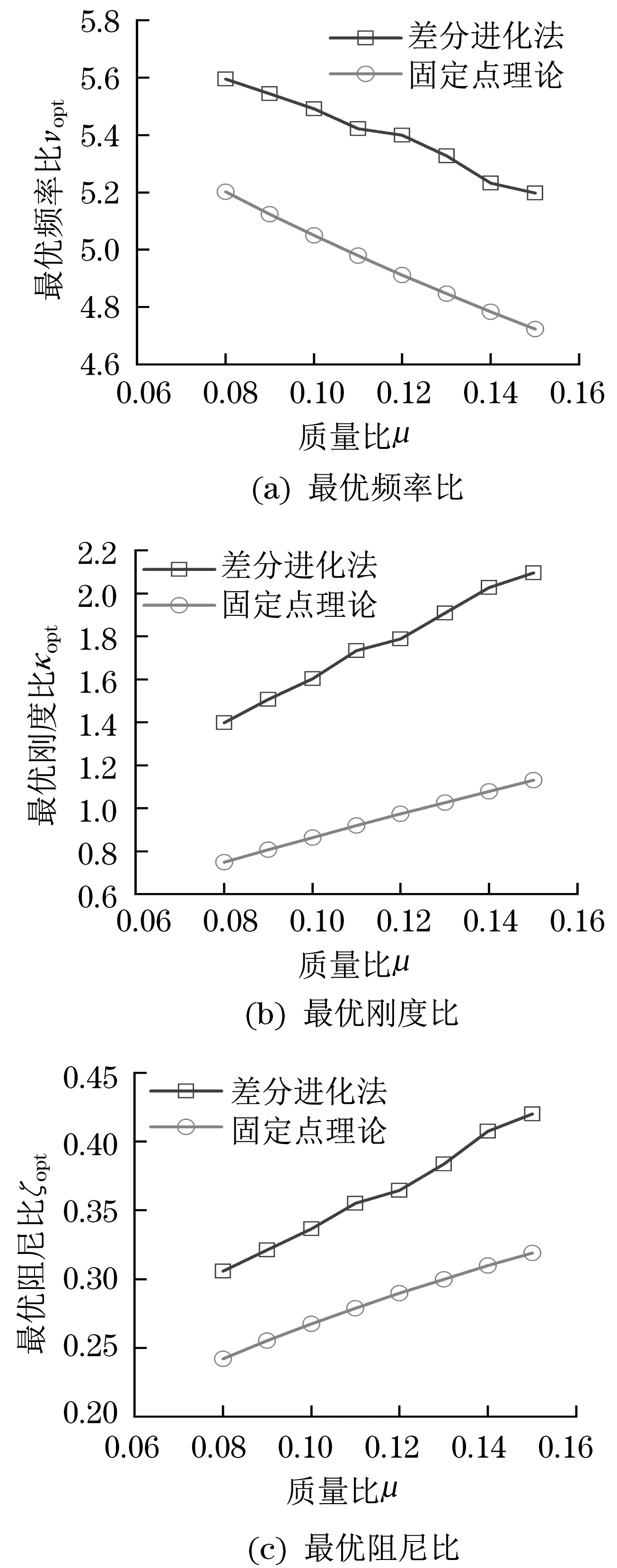

在任意质量比条件下,使用差分进化法设计的三要素吸振器,比使用固定点理论得到的频率比、刚度比和阻尼比更大。随着质量比的增加,三要素吸振器的最优频率比不断减小,最优刚度比和阻尼比不断增大,如图8所示。

图8 不同质量比时吸振器最优参数Fig.8 Optimum parameters of vibration absorber at different mass ratios

5 结论

(1)本文使用差分进化法对三要素吸振器进行了参数优化,得到具有最佳减振效果的三要素吸振器。将差分进化法、粒子群优化算法、人工蜂群优化算法和量子进化算法进行比较,差分进化法在解决此问题时具有更快的收敛速度,并能得到更优解。

(2)对三要素吸振器的减振效果进行参数分析,并将结果和Voigt 吸振器进行了比较,结果表明:附加有三要素吸振器的转子系统的最大振幅减小了3.15%,减振频宽增加了9%。

(3)用差分进化法设计的三要素吸振器比使用固定点理论设计的三要素吸振器在不同质量比条件下都具有更好的减振效果。随着质量比的增加,三要素吸振器的最优频率比不断减小,最优刚度比和阻尼比不断增大。