大型LNG储罐水压试验介质选用研究

2022-03-22扬帆龚洪伟史超君计宁宁

扬帆,龚洪伟,史超君,计宁宁

(1.中海石油气电集团有限责任公司,北京 100028;2.国家管网集团闽投(福建)天然气有限责任公司,福建 漳州 363000)

0 引言

大型LNG储罐在外罐和内罐主体结构施工完成后,按照GB/T 26978—2021[1]等国家标准要求,需开展水压试验,通过水压试验一方面可以消除内罐焊缝残余应力,另外一方面对储罐内罐强度、储罐基础和底部保温层沉降进行检验,以满足设计要求[2]。

水压试验用水需要考虑施工现场生活淡水供应情况[3]。考虑到内罐材料9%Ni钢的焊缝不耐腐蚀特性,试验用水尽量采用淡水并严格控制淡水氯离子等含量(氯离子≤25 mg/L)。但由于很多LNG接收站项目站址位于海边,大量淡水取用较为困难(尤其是对于16万立方米及以上容积LNG储罐,用水量更大)。也有一些LNG接收站的储罐在建设采用海水作为储罐水压试验用水[4]。水压试验一般3~4周,若用海水作为试验水,试验需按GB/T 26978—2021等标准要求作相应阴级保护措施并考虑添加适当缓蚀剂措施[5]。

1 项目基础情况

本文以南方某沿海城市站址海水和淡水条件,以16万立方米LNG储罐为例[6],对内罐水压试验介质选择考虑因素进行分析和对比,站址处海水水质情况如表1所示。

表1 沿海某LNG接收站项目站址海水水质

可以看出,海水铜、汞、硫化物、悬浮物等含量较高,由于水质条件较差,若采用海水作为储罐水压试验介质,需做好水压试验阶段内罐防腐蚀措施,水压试验完成后需做好内罐清洗。

若水压试验采用淡水作为介质,按照规范要求,淡水氯离子等含量不高于25 mg/L[7]。

2 水压试验一般性要求

关于水压试验要求,GB/T 26978—2021《现场组装立式圆筒平底钢质低温液化气储罐的设计与建造》等相关标准规定如下:

(1)可采用水(海水或淡水)开展LNG储罐静水压试验,用来检验储罐内罐的强度满足要求。

(2)气压试验可以和水压试验结合开展或分开开展;若水压试验和气压试验结合开展,储罐的内罐里面可以承装一定的水(水可以未排除或排尽)。

(3) LNG储罐的桩-承台基础、底部绝热保冷材料,能够承受水压力产生的作用荷载。

(4)应考虑并研究排放水对环境的影响。

另外,储罐内罐开展水压试验之前,需要对储罐内部的管线、支撑、仪表等进行清理干净。考虑到储罐可能的超压带来对储罐的破坏,因此在试验前,需要储罐安全阀系统(也可以是临时装置)处于工作状态。

相关标准对水压试验的水质要求一般如下:

(1)充水试验应采用工业洁净水,水温应高于5 ℃;当采用海水时,应采取防腐蚀措施。

(2)应证明试验用水的适用性,应考虑可能出现的腐蚀。

(3)对阴极保护的需求进行研究,避免电化学腐蚀和减少其他腐蚀。阴极保护会促使阴极的反应,若同时存在H2S,在缺氧(在沉淀物下面)条件下将产生氢气,从而增加氢致裂纹产生的危险。

(4)设计阴极保护系统时,应考虑避免出现氢脆。

(5)若水质不能满足要求,应考虑其他采用添加适当缓蚀剂的试验方法。

(6)若采用海水,注水前宜对海水的pH值、硬度、碱度、氯离子含量、氢硫化物含量、微生物等的情况进行取样检测。海水应符合GB 3097或GB/T 23248的规定。

(7)采用海水作为试验介质时,宜设置阴极保护或其他措施。不锈钢储罐不应用海水作为试验介质。

3 海水试验方案

由于海水中氯离子含量较高,是一种腐蚀性较强的电解质,大多数金属在海水中的腐蚀速度比较快,为了减轻内罐和底板在海水中的均匀腐蚀和局部腐蚀,需对内罐和海水进行必要的防腐措施[8]。

3.1 腐蚀原理

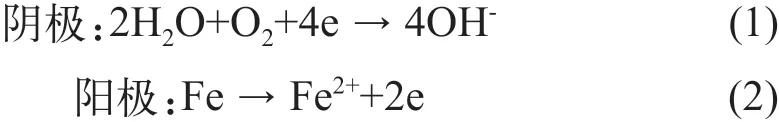

内罐材质为9%Ni低温钢。 水压试验过程中,9%Ni钢腐蚀一般分为四个区域,即壁板液位以上部分、壁板液位以下部分、液位附近以及焊缝附近。液位以上部分直接与大气接触,具有耐腐蚀性,故不予考虑;液位以下部分主要为均匀腐蚀,腐蚀较轻微;液位附件的靠液位以下部分,由于氧浓差的作用,可能会形成氧浓差原电池腐蚀(目前尚不详);由于焊缝一般较母体电极电位低,在海水电解质作用下与母体形成原电池,电化学反应如下:

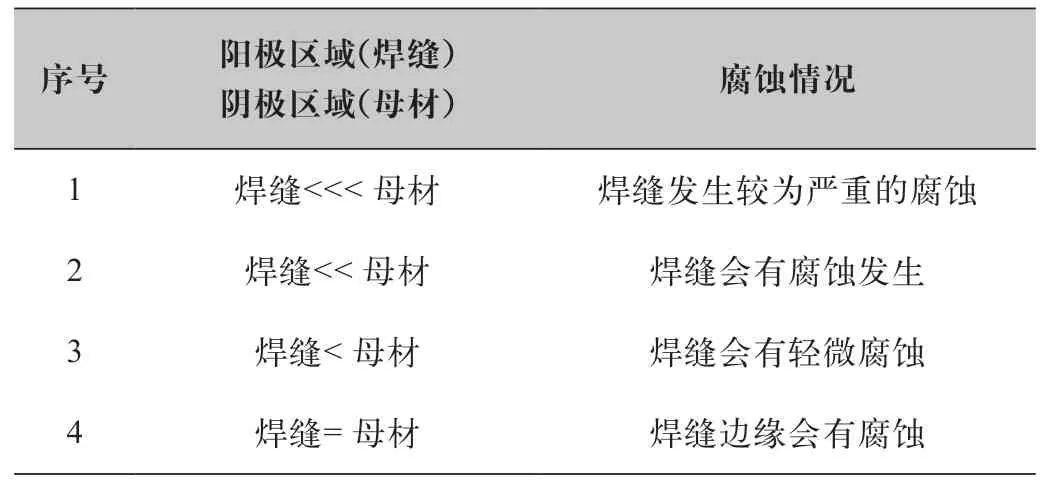

焊缝作为阳极受到严重的腐蚀,其腐蚀速度主要与焊缝面积与母材面积之比相关,如表2所示。很显然,水压试验时属于第1或第2种情况,为“大阴极小阳极”表面,焊缝区域腐蚀较严重。 腐蚀速率与阳极阴极面积比关系,如表2所示。

表2 腐蚀速率与阳极阴极面积比关系

海水中含有大量的氯离子,相对于淡水是很强的电解质,在利用海水进行试验之前需对海水进行采样,以检测其成分是否满足试验要求,如果不满足,则采取措施对海水进行处理,如加次氯酸或缓蚀剂等。

3.2 内罐水压试验期间腐蚀防护

若用海水作为大型LNG储罐水压试验介质[9],国内外已建LNG储罐项目常见保护措施有外加电流阴极保护、牺牲阳极保护阴级保护两种措施。

3.2.1 外加电流阴极保护

9%Ni钢在水压试验时,液位以下位置最主要的腐蚀为焊缝与母材构成的原电池腐蚀,结果导致焊缝区域腐蚀较严重,需对其采取保护措施。根据对海水采样结果、内罐材质特点等因素,国内部分项目在采用海水水压试验时对内罐采取了外加电流的阴极保护措施,组成包括内罐底钢板外部增加电流保护系统、内罐的壁板外侧增加电流保护系统、牺牲阳极保护系统。采用外加电流保护系统,只有当相对Ag/AgCl参考电极的电压为-0.78 V时,才能够起到防腐作用,由于9%Ni钢为高强钢,电压应该控制在大于-0.78 V(相对Ag/AgCl参考电极),如果电压低于此值,有可能导致9%Ni钢发生氢脆或氢致应力开裂,所以试验过程中,时刻做好电压的控制,避免对内罐造成损害[10]。

3.2.2 牺牲阳极保护阴极保护

国内某些项目,LNG储罐采用海水水压试验中,采取了牺牲阳极的方法进行防腐。在采办时,要求钢板厂家对9%Ni钢板表面涂刷薄的富锌底漆。壁板和底板焊接完成后,水压试验时内罐表面的油漆可以对内罐内表面形成阴极保护作用,所以焊缝不再补漆。而对于点焊在壁板和底板上的附件,则需刷富锌底漆,以避免连接处遭受电化学腐蚀[11]。

罐内一些泵井、进料等管线和管件为304或316不锈钢材料。在9%Ni钢内罐与不锈钢连接处,需对焊缝涂刷富锌底漆,以免9%Ni钢与不锈钢形成电化学反应的极化电极,从而腐蚀9%Ni钢形成局部腐蚀。对于罐内的不锈钢管线和管件,考虑到富锌底漆可能不足以完全满足对不锈钢的阴极保护,所以建议在不锈钢泵管下方安装碳钢铁块,并用导线连接接地,形成原电池,对不锈钢起到保护作用。水压试验期间对泵管用盲法兰盲死,螺栓孔和垫片的外侧涂腊,以阻止海水进入垫片,待试验完成后冲洗干净[12]。

外加电流保护系统需要安装直流电源和电极,在试验过程中需不间断地监视和调整电压,否则会对内罐造成损害,而且阴极保护的化学反应会在内罐形成钙质沉淀物,另外还需购置一套阴极保护系统,成本较高[13]。

对于牺牲阳极保护系统,需要钢材在工厂内完成底漆施工,现场LNG储罐水压试验前,只是对部分位置涂刷涂层就可以了,这样可以一举多得,同时解决焊缝电化学腐蚀、降低海水对内罐材料的腐蚀。

根据国内某LNG储罐试验测试数据[14],对接焊缝在3周水压试验的腐蚀量一般小于0.01 mm,且在同样的情况下对外加电流和牺牲阳极的阴极保护系统进行试验比较,结果涂刷富锌底漆的牺牲阳极系统更为理想。

虽然对钢板涂刷富锌底漆可以起到一定的防腐作用,但可能在某些位置还是会产生腐蚀。比如后期冲洗过程中,冲洗不干净,焊缝处潮湿,在焊缝区域本身就会形成C-Fe原电池引起腐蚀;或由于种种原因,水压试验时间较预期长,也会增大腐蚀量。因此建议在能够获得淡水资源的地方,尽量采用无腐蚀性的淡水进行水压试验[15]。

4 淡水试验方案

由于LNG接收站的储罐项目一般建设在海边城市,淡水水源一般可以通过以下三种方式获得:

(1)租船装运淡水

建设单位或施工承包商通过租船装运淡水,以16万立方米LNG储罐为例,考虑水路损失,单罐水压试验淡水量约10.5~11万立方米,成本一般较高;但进水速度相对以下两种方案要快。

(2)利用市政水水管引入淡水

一般LNG接收站站址处于城市边缘,除非单独引入淡水管道,一般淡水管流量不是太大,一般单天进水量在最1 000~4 000 m3/d。

(3)LNG接收站项目现场淡水储罐、市政水补充结合方式

一般LNG接收站项目建设期会建设淡水储罐(1~2万立方米不等),用于作为生产及消防合用水。若采用淡水作为水压试验介质,可考虑项目现场淡水储罐、市政水补充结合方式供水。

考虑到淡水成本较高,以16万立方米LNG储罐为例,单罐水压试验用水约10.5~11万立方米,考虑到供水运输成本,单罐水压试验成本高达50~60万元。因此,若项目同期建设多座LNG储罐,可考虑第一个储罐水压试验后,淡水再抽注入到另外的储罐水压试验用,以节省用水成本。

5 试验过程介绍及要求

试验注水前应完成罐内外排水泵、临时水箱、临时管线安装、泵筒水压试验等过程。储罐水压试验中,需在1/4、2/4、3/4、4/4水压试验液位进行内罐泄漏检测和储罐基础、底部保温层的沉降观测。每次焊缝检查、环形空间保冷沉降观测、外罐沉降观测时间约4 h,储罐到达水压试验高液位按规范GB/T 26978—2021静置观测24 h以上,同时考虑API 620—2018[16]要求储罐进水速率≤1.0 m/h,进水到观测完成用时一般3 d左右。

上图1为储罐静水压试验进水期间图片。进水期间(1/4、2/4、3/4及满液位高度)需观测内罐壁板有没有明显漏水、变形情况。随着注水高度的上升,对于下方已检查过的要进行来回巡查检查,若遇变形较大情况须停止注水,待处理完成后继续注水。

图1 水压试验LNG储罐内罐进水

图2为进水过程内罐焊缝检查图片。当发现内罐由泄漏或渗水时,应立即放水,并按照规定进行修补泄漏点并检验合格后继续注水。

图2 进水过程内罐焊缝检查

内罐壁板渗水目视检查,由施工人员操作电动吊篮沿着内罐罐壁旋转一周,检测人员进行目视检查工作。需对内罐焊缝的是否渗水、内罐各部位变形情况认真检查,当充水到设计最高液位后,需保持24 h,内罐无泄漏和渗水、内罐无异常变形则水压试验合格[17]。

高水位观测24 h后,开始排水,储罐排水速率≤1.5 m/h,10~12 h完成大部分排水(储罐排水过程中,水位降低过程需配置工人在罐内用浮船完成储罐清洗)。

若采用海水作为试验介质,在水压试验结束后的排水过程中,需要对内罐壁板、罐内管线及附件进行淡水冲洗。

6 结语

对于大型LNG储罐,选用淡水或海水作为试验介质,理论上都是可行的,需根据项目具体情况选择,若在不考虑成本,且市政水条件允许下,建议优先选择淡水作为水压试验介质,这样可以对内罐腐蚀影响降低到最小。无论是采用淡水或海水作为试验介质,在水压试验后均需要做好储罐罐内清洗工作,尤其是焊缝等重要位置,以保证储罐清洁度和后期腐蚀影响。

若外部条件不允许选择海水作为试验介质,无论是外加电流保护系统,还是牺牲阳极保护系统防腐保护方案,试验表明对内罐某些位置存在着腐蚀,因此需严格做好腐蚀方案防护,并控制水压试验时间,建议不超过三周时间,以降低对内罐构件的腐蚀影响。