新型城市轨道交通用方钢型防护装置设计研究

2022-03-22黄慧超丁静波

黄慧超,丁静波

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

1.1 研究背景

目前,城市轨道交通护轨主要应用于小曲线半径、竖缓重合以及跨越城市主干道和河流桥梁地段。国铁护轨用于桥梁地段时,其主要作用是防止已脱轨的列车撞击桥梁或坠入桥下,造成更大损失,国铁护轨采用普通43,50,60 kg/m钢轨制作,基本轨与护轨净距大于140 mm车轮宽度,早期采用200~220 mm净距。2007年以后,考虑大机作业前必须拆除护轨,作业完成后又要恢复护轨,存在安全隐患,新线护轨净距按500 mm设计,以满足大型捣固车桥上作业的要求。

城市轨道用的防脱护轨与国铁普通护轨不同,护轨主要采用15 kg/m钢轨、24 kg/m钢轨、33 kg/m槽型钢轨或槽钢制作[1-2],轮缘槽较小,轮缘槽宽度为40~100 mm。护轨结构主要承受抗弯性、抗冲击性,非直接承受列车荷载,当一侧车轮轮缘将要爬上轨顶面时,同一轮对的另一侧车轮的轮背与护轨接触,促使要爬轨的车轮恢复到正常位置,防止列车脱轨[3-5]。

1.2 城市轨道交通用防脱护轨现状

1.2.1 DPⅡ-60型防脱护轨

DPⅡ-60型防脱护轨采用15 kg/m轻轨作为护轨,在两个扣件节点之间,用专用的支架将护轨固定到钢轨上,主要作用为防脱。该类型护轨紧固螺母在支架内,现场安装困难,其支架安装高度较高;DPⅡ-60型防脱护轨其支架下方距离轨底65 mm,较难适应一般地段整体道床钢轨下方净空为72 mm设计要求。DPⅡ-60型护轨现场照片见图1。

图1 DPⅡ-60型护轨安装效果

1.2.2 槽轨型护轨

槽轨型护轨采用33 kg/m槽型钢轨作为护轨,每间隔2个扣件间距在扣件节点之间,用专用的支架将护轨固定到钢轨上。该护轨型式施工方便,整体强度较大,护轨抗横向力大,但需专门轧制护轨,材料供应困难,护轨质量较大,养护维修作业较困难,经济性差。槽轨型护轨现场照片见图2。

图2 槽轨型护轨

1.2.3 槽钢型护轨

槽钢型护轨通过将槽钢与支撑块焊接,作为护轨结构,现场安装时支撑块与护轨支架连接。该类型护轨单个支架节点质量轻、造价较低,但工艺复杂,不利于现场安装,横向刚度较小,抗冲击能力差。特别是焊接质量对该型护轨影响较大,若焊接质量较差,在列车荷载振动作用下,容易出现脱焊现象。槽钢型护轨现场照片见图3。

图3 槽钢型护轨

根据以上情况,目前DPⅡ-60型防脱护轨工程适应性较差,33 kg/m槽轨型钢轨需专门轧制护轨,护轨质量较大,其他槽钢型护轨焊接质量对该型护轨使用效果影响较大[6],需研究一种安全性、通用性、施工便利性、经济性更优的新型护轨结构。

2 新型钢轨防护装置结构方案

2.1 新型钢轨防护装置适用范围

适用于时速120 km及以下,轴重≤17 t,采用60 kg/m钢轨的城市轨道交通线路[7]。

2.2 新型钢轨防护装置结构特征

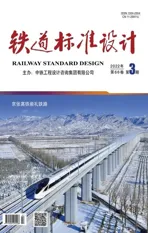

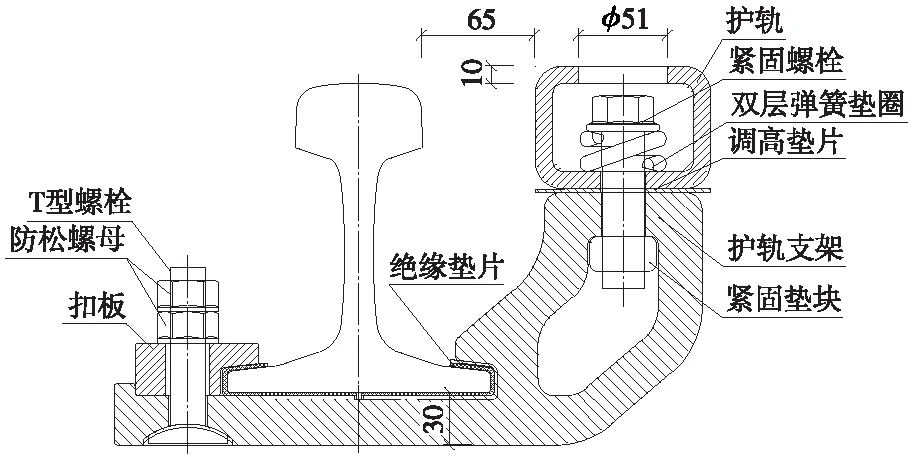

本钢轨防护装置由方形钢管(护轨)、支架、锚固螺栓、双层弹簧垫圈、锚固垫块、调整垫片、T形螺栓、扣板、防松螺母以及绝缘垫块组成。护轨接头处通过接头套管、螺栓、螺母及开口销进行连接[8]。新型钢轨防护装置结构示意见图4,现场组装照片见图5。

图4 新型钢轨防护装置(单位:mm)

图5 新型钢轨防护装置现场

护轨采用矩形钢管,通过紧固螺栓固定在护轨支架上。护轨中部每间隔2个轨枕间距设置1处支架,护轨接头位置间隔1个扣件间距设置1处支架。钢轨两端设置2个绝缘片,将支架与钢轨绝缘安装,绝缘片两段设置凸台卡在支架上,防止窜动。

护轨接头位置上表面采用滑槽设计,下表面采用开孔,用于护轨接头处,与其他护轨连接,接头套管采用100 mm长矩形钢管,长100 mm。接头位置通过内套筒使接头前后护轨水平、垂向偏差均控制在极小的偏差范围内,具有优秀的接头位置平顺性保持能力;护轨接头安装方便,通过预留国标部件可在施工现场方便地进行组装,结构具有足够的强度,其安全性、可靠性好。

2.3 护轨结构主要优点

(1)安全性好,具有足够的横、竖向强度,具有一定的防脱轨作用。

(2)通用性好,支架底部距轨底30 mm,能适用于各种道床型式。

(3)防松性能好,T形螺栓、接头螺栓采用防松螺母,护轨紧固螺栓采用矩形螺母结构,可有效防松防转。

(4)零部件通用性好,方便运营期养护维修。

(5)护轨接头处纵向不设置约束,不会对钢轨无缝线路产生影响。

3 仿真分析模型

3.1 模型建立

为分析新型钢轨防护装置力学性能,通过建立有限元模型进行分析计算。钢轨防护装置各零部件均采用实体单元模拟,采用六面体单元或四面体单元划分网格。钢轨防护装置各部件之间的接触关系采用绑定方式建立。为方便建模,有限元模型中未考虑弹簧垫圈、T形螺栓及相关部件,T形螺栓预紧力施加在支架上。钢轨、护轨两端采用固定约束[9]。

各零部件的材料参数如表1所示。

表1 扣件零部件材料参数

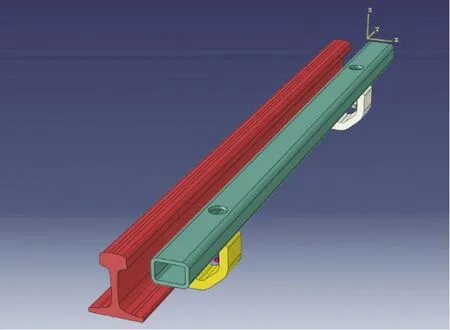

本模型考虑中间段护轨和接头位置护轨两种结构形式。中间段钢轨防护装置有限元模型采用2组支架将单根护轨固定,支架间距为1 200 mm,如图6所示;接头位置钢轨防护装置有限元模型采用2组支架分别将1个护轨固定,支架间距为600 mm,两根护轨通过接头连接套管进行连接,如图7所示。

图6 中间段钢轨防护装置有限元模型

图7 接头位置钢轨防护装置有限元模型三维视图

横向加载力值按照GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》规定的车辆脱轨系数安全指标,取危险工况下横向力Q和垂向力P的比值1.2计算;垂向力P参照弹性地基梁设计方法,动载系数取2,分别按75 kN(14 t,B型车)、90 kN(17 t,A型车)、100 kN(特殊情况)3种横向力作用[10-11]。

实际护轨承载能力取决于护轨支架整体轨排刚度和节点距离。本模型均按2个支架承载,不考虑轨排整体刚度,偏于安全。鉴于钢轨防护装置属于轨道安全设备,产品经撞击后,超屈服强度出现塑性变形时应及时更换,本模型按照材料极限抗拉强度进行检算,以验证产品的最大抗横向能力[5]。

3.2 中间段钢轨防护装置计算结果

在75 kN横向力作用下,中间段钢轨防护装置计算结果如下。

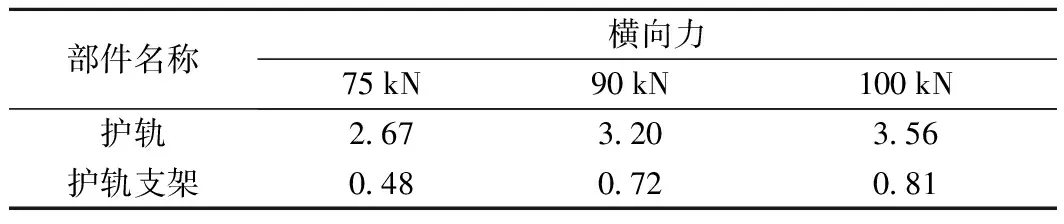

(1)中间段钢轨防护装置变形情况

在75 kN横向力作用下,护轨出现横向变形,且在支架位置出现轻微扭转,其护轨最大横向位移为2.67 mm,最大竖向位移为0.58 mm。同时支架、钢轨因偏心受力出现扭转,支架顶部最大横向位移为0.48 mm,最大竖向位移为0.54 mm。

中间段钢轨防护装置整体变形云图见图8。

图8 中间段钢轨防护装置整体变形云图

(2)护轨部件受力情况

护轨在75 kN横向力作用下,最大拉应力出现在护轨位置外侧,最大值为267 MPa,护轨不会产生破坏,材质Q345满足要求。

(3)护轨支架部件受力情况

护轨支架在75 kN横向力作用下,结构最大值为181 MPa,最大应力位于支架底部固定钢轨位置,材质QT450满足要求。

(4)紧固螺栓、紧固垫块、扣板部件受力情况

紧固螺栓、紧固垫块、扣板部件在75 kN横向力作用下,最大应力值分别为57.5,38.6,38.5 MPa,紧固垫块紧固螺栓不会出现破坏。

经检算,当横向荷载作用在中间段钢轨防护装置时,护轨、紧固螺栓及紧固垫块均满足结构强度要求,结构不会出现破坏。

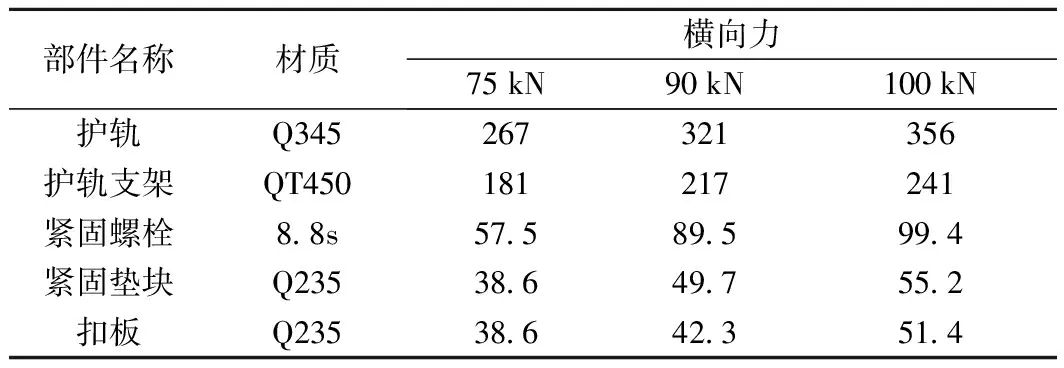

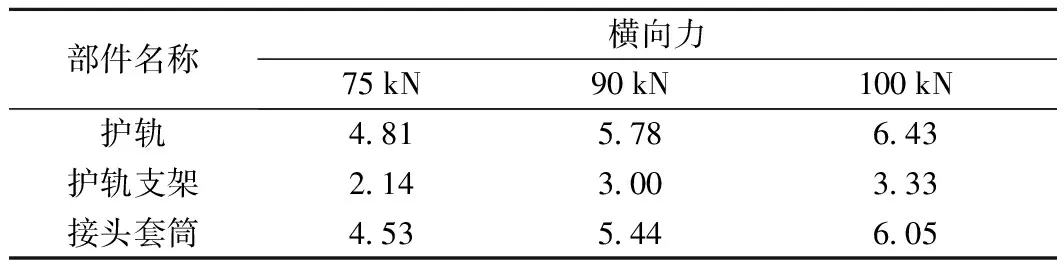

(5)不同横向力变形及应力汇总

在90,100 kN横向力作用下,中间段钢轨防护装置应力、变形情况与75 kN荷载作用下趋势相同,最大等效应力及最大横向位移分别见表2、表3。

表2 护轨主要部件最大应力统计 MPa

表3 护轨主要部件最大横向位移统计 mm

通过上述计算结果可以看出,当横向荷载分别为75,90,100 kN作用在中间段钢轨防护装置时,护轨、紧固螺栓及紧固垫块均满足结构强度要求,结构不会出现破坏。

3.3 接头位置钢轨防护装置计算结果

在75 kN横向力作用下,接头位置钢轨防护装置计算结果如下。

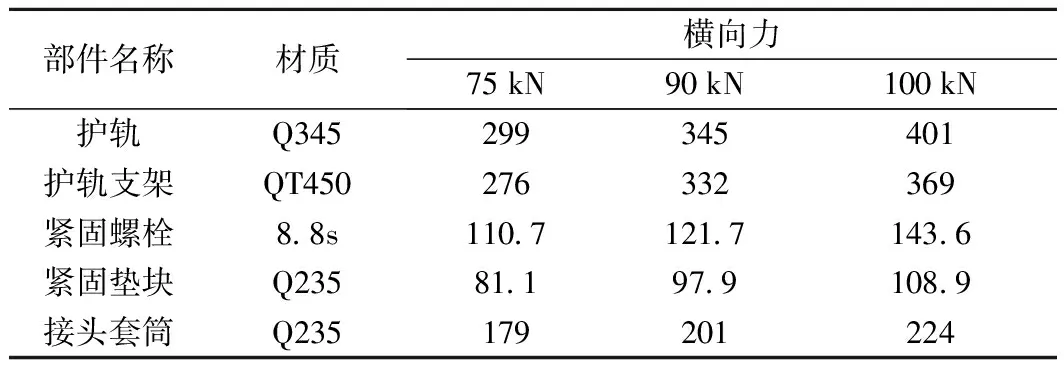

(1)接头位置钢轨防护装置变形情况

在75 kN横向力作用下,护轨出现横向变形,且在支架位置出现轻微扭转,其护轨最大横向位移为4.81 mm,最大竖向位移为1.60 mm。同时支架、钢轨因偏心受力出现扭转,支架顶部最大横向位移为3.00 mm,最大竖向位移为1.51 mm。

接头位置钢轨防护装置整体变形云图见图9。

图9 接头位置钢轨防护装置整体变形云图

(2)护轨部件受力情况

护轨在75 kN横向力作用下,最大拉应力值为299 MPa,出现在护轨开槽位置外侧护轨不会产生破坏,材质Q345满足要求。

(3)护轨支架部件受力情况

护轨支架在75 kN横向力作用下,最大应力位于支架底部固定钢轨位置,最大值为276 MPa,材质QT450-10满足要求。

(4)紧固螺栓、紧固垫块、接头套管受力情况

紧固螺栓、紧固垫块、接头套管外侧在75 kN横向力作用下,构件最大应力值分别为110.7,81.1,179 MPa,紧固垫块、紧固螺栓、接头套管外侧满足结构强度要求,结构不会出现破坏。

接头紧固螺栓最大应力超过材料最大抗拉强度,螺栓可能出现破坏,此时接头套管将作为主受力部件,接头套管外侧最大应力小于材料屈服强度,接头位置不会失效。

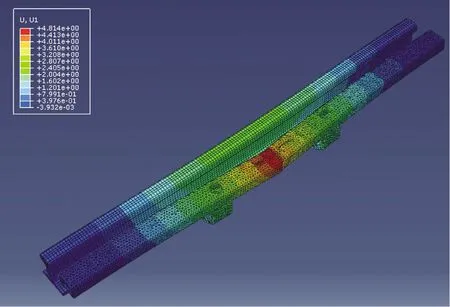

(5)不同横向力变形及应力汇总

在90,100 kN横向力作用下,中间段钢轨防护装置应力、变形情况与75 kN荷载作用下趋势相同,最大等效应力及最大横向位移分别见表4、表5。

表4 护轨主要部件最大应力统计 MPa

表5 护轨主要部件最大横向位移统计 mm

从上述计算结果可以看出,当横向荷载75,90,100 kN作用在接头位置钢轨防护装置时,护轨、紧固螺栓、紧固垫块及接头套筒外侧均满足结构强度要求,结构不会出现破坏。

3.4 小结

通过建立横向荷载作用在护轨中间位置和荷载作用在护轨接头位置两种工况,主要结论为:当横向荷载75,90,100 kN作用在中间段、接头段钢轨防护装置时,护轨、紧固螺栓、紧固垫块及接头套筒外侧均满足结构强度要求,结构不会出现破坏。

4 厂内型式试验

4.1 试验目的及试验项目

(1)试验项目

试验项目包括方钢型钢轨防护装置的横向推力试验及疲劳试验。

(2)试验目的

通过横向推力试验掌握方钢型钢轨防护装置主体及接头位置横向抗弯性能,测试评估方钢型防脱护轨在列车横向荷载作用下承载性能;其疲劳试验主要目的是模拟在运营过程中,护轨与直接承受列车冲击荷载的钢轨共同作用,发生周期性振动,系统耐久性、稳定性和可靠性。

4.2 试验方法

(1)方钢型钢轨防护装置中间及接头位置横向推力测试:安装2组钢轨固定支架,支架横向间距为2 m,并将钢轨固定在安装支架上,要求钢轨固定支架基础及与钢轨间连接牢固,在试验荷载作用下不发生位移[12-13]。

①在试验钢轨上安装2组护轨支架,并安装方钢形防护装置,支架固定螺栓力矩达到设计要求,采用不设置护轨接头和设置护轨接头两种方法。通过材料试验机对方钢型防护装置施加横向荷载,加载速度5 kN/s,任意部位加载至100 kN后,停30 s,要求各部件不得出现裂纹。

②安装2组护轨支架和方钢型防护装置,并放置护轨接头,支架及接头套管固定螺栓力矩达到设计要求,接头位于护轨支架间中间位置,接头前后支架间距为1.2 m。重复①中加载试验步骤。横推试验现场照片见图10。

图10 护轨横推试验现场照片

(2)方钢型钢轨防护装置支架横向推力破坏测试。安装2组钢轨固定支架,并将钢轨固定在安装支架上,要求钢轨固定支架基础与钢轨间连接牢固,在试验荷载作用下不发生位移。通过材料试验机对钢轨用方钢型防护装置施加横向荷载,在方钢另一侧布置位移传感器观察荷载作用下的位移变化,加载速度5 kN/s,试验中观察钢轨固定支架的变形和裂纹情况[14]。静载强度试验现场照片见图11。

图11 支架横推试验现场

(3)方钢型钢轨防护装置疲劳测试:固定轨枕并安装钢轨、扣件,要求轨枕基础连接牢固,在试验荷载作用下不发生位移。将护轨安装在钢轨内侧,护轨支架需安装在两根轨枕外侧。

通过疲劳试验机对钢轨施加50 kN竖向荷载,卸载,紧固扣件及护轨螺栓后再对钢轨施加脉冲荷载,循环荷载最大值为140 kN,荷载加载角度为26°,加载频率为3~5 Hz。当循环次数达到3×106次时停止试验,检查支架是否松动,观察护轨、支架、垫片等是否有损坏[15-18]。疲劳试验现场照片见图12。

图12 护轨疲劳试验现场

4.3 试验结果

(1)横向推力试验

厂内横向推力试验采用中间段及接头位置两种工况,进行破坏性试验,横推力试验最大荷载为100 kN。横推试验结束后,观察所有试件均完好,护轨、支架出现变形,未见零部件开裂。

护轨及接头位置横推试验后结构变形情况现场照片分别见图13、图14。

图13 护轨横推试验后结构变形情况

图14 护轨接头位置横推试验后变形情况

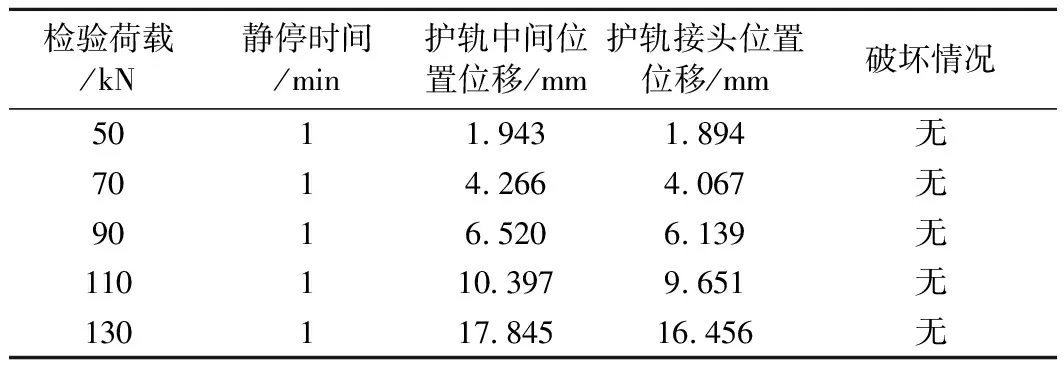

方钢型钢轨防护装置支架横向推力破坏测试结果见表6。

表6 方钢型防护装置静载强度测试值

在加载过程中,当荷载加到100 kN以后,位移开始增大,方钢变形加剧,到130 kN后,变形达到17 mm,试验停止。

(2)疲劳试验

方钢型钢轨防护装置经50~140 kN竖向荷载,300万次循环荷载,加载频率为3~5 Hz,疲劳测试后,观察试件完好,未见破坏和松脱现象。

4.4 试验结论

方钢型钢轨防护装置主体及接头位置经100 kN横向推力试验未破坏,达到预期效果;竖向荷载50~140 kN,经300万次循环荷载,加载频率为3~5 Hz,未见松脱现象,方钢型钢轨防护装置系统耐久性、稳定性和可靠性满足要求。

5 结论

新型60 kg/m钢轨用方钢型钢轨防护装置结构简单,取材方便,强度高,经济性好,技术标准先进,利于加工,养护维修方便;能适用于各种道床型式,施工方便,各零部件通用性好;接头位置可将接头前后护轨水平、垂向偏差均控制在极小的偏差范围内。

经仿真模型计算,方钢型钢轨防护装置中间段和接头位置,分别在75,90,100 kN三种横向力作用下,结构良好,未破坏。方钢型钢轨防护装置主体及接头位置经室内100 kN横向推力试验未破坏,达到预期效果;经模拟在运营过程中,50~140 kN竖向荷载,300万次循环荷载,加载频率为3~5 Hz,未见松脱现象,方钢型钢轨防护装置系统耐久性、稳定性和可靠性满足要求。

经仿真分析及试验验证,本型钢轨防护装置可满足城市轨道交通使用要求,可代替现有防脱护轨。