超高延性混凝土仿生梁弯曲性能及其理论模型

2022-03-22叶俊宏俞可权王义超董方园余江滔

叶俊宏,俞可权,王义超,董方园,余江滔,邹 勇,朱 杰

(1.同济大学土木工程学院,上海 200092;2.重庆市建筑科学研究院有限公司,重庆 400010;3.上海市房地产科学研究院,上海 200031)

建筑业是典型的劳动密集型产业。在我国房屋建造过程中,高能耗、高污染、低效率、粗放式的建造模式具有普遍性,造成了不可逆的环境污染和资源浪费。随着人口老龄化日益严重,未来的建筑行业还将面临着劳动力不足、劳动力成本过高等困难。在这样的行业背景下,建筑3D打印技术应运而生[1-4]。然而,现阶段的3D打印技术仍存在两个主要的问题:一方面,直接使用混凝土打印出结构构件在无配筋的情况下,缺乏抗拉强度和延性,可能无法承受其在使用期间遇到的各种荷载。另一方面,3D打印分层堆叠的特殊施工工艺,会使得层与层之间材料的黏结性能难以保证,可能导致结构力学性能的弱化。

混凝土新材料的研发为以上难题之一提供了可能的解决方案。过去的三十年里,密歇根大学的Li基于细观力学和断裂力学提出了工程水泥基复合材料(engineered cementitious composites,简称ECC)的基本设计理念[5-6],通过掺入短切纤维,并对纤维、混凝土基体以及基体界面进行有意识地设计,使得ECC在拉伸荷载作用下呈多缝开裂,表现出显著的应变硬化特征,其极限拉伸应变可稳定地达到3%以上,比普通混凝土高出两个数量级[7-8]。近年来,一些学者研发出更高性能的ECC材料,其抗压强度可达150 MPa,抗拉强度可达20 MPa,对应的拉伸应变达到8%~12%以上[9-11],接近甚至超过了抗规[12]中对常规钢材伸长率的要求,被称为超高延性混凝土(ultra-high ductile concrete,简称UHDC)。无配筋UHDC梁4点弯曲试验以及无配筋UHDC组合框架的振动台试验结果[13-14]表明,UHDC具有优异结构性能以及抗震性能,具备结构行为的可设计性。同时由于挤出堆叠的施工工艺,混凝土3D打印难以实现箍筋、纵筋等的同步布置,UHDC成为了最适用于无筋3D打印的材料之一[15-16]。

更重要的是,在结构生物学的角度上,分层堆叠是一种比直接浇筑更合理的结构形式。贝类动物外壳内的珍珠母层由占总体积95%的碳酸钙(文石)和1%~5%的有机物构成。众所周知,文石是一种典型的弹脆性材料,但通过贝类动物多尺寸、多层次的组装,低强度、低韧性的文石变成了超强、超韧的“超级材料”。贝壳珍珠母的拉伸强度超过100 MPa,是文石的3~6倍,对应极限拉伸应变达到1%~2%,比文石增加了近10倍,而断裂能更是高出文石近1 000倍[17]。作为一种强度与韧性都极高的生物矿化复合材料,珍珠母的强韧机理[18-19]是:文石层间的矿物桥结构、表面纳米粗糙颗粒、生物高聚合物以及文石片的不规则分布,使其在荷载作用下表现出层间滑移却又互锁的特征,实现了裂缝分叉和偏转,有效避免了单一裂缝的脆性破坏形式。

基于上述两点,笔者拟仿照贝壳珍珠母的方式,以UHDC为基础材料,通过3D打印的方式堆叠结构构件,并进行4点弯曲试验获取各项力学性能指标,以此来评价这类结构形式用于无筋建筑的可行性。同时基于UHDC的轴拉和轴压试验获取UHDC的受拉和受压本构关系,在此基础上提出仿生分层梁的理论计算模型。

1 试验研究

1.1 UHDC材料

UHDC的原材料如表1所示,包括P II.525水泥(小野田水泥厂生产)和南京II级粉煤灰,骨料采用细河砂。搅拌用水为自来水,同时掺入少量聚羧酸系减水剂以增强基体材料的流动性,采用超高性能的短切纤维[10]作为基体的增强材料。

表1 UHDC材料配合比(单位:kg·m-3)Tab.1 Mixture proportion of UHDC(Unit:kg·m-3)

本文的力学试验包括轴拉、轴压试验和梁构件的4点弯曲试验,其中轴拉和轴压的试验结果主要用于确定UHDC的本构关系。

1.2 UHDC材性试验

轴拉试验参考日本规范[20]采用哑铃型试件,其具体尺寸见图1。轴压试验试件为尺寸100×100×100 mm的立方体试块。试件浇筑完成并养护28d后,在300 kN液压万能试验机上进行轴拉和轴压试验,并外加拉线式位移计采集位移值。加载方式为位移加载,加载速度为2 mm·min-1。由此测得UHDC的轴拉和轴压应力-应变曲线,并得到开裂强度、开裂应变、抗拉、抗压强度及应变能力等力学性能指标。

图1 狗骨试件尺寸(单位:mm)Fig.1 Dimension of dogbone-shaped specimen(Unit:mm)

1.3 仿生分层设计及弯曲试验方案

如前文所述,贝壳珍珠母通过层间的滑移互锁达到裂缝偏转和增韧的目的,同时避免因单一裂缝而出现的脆性破坏。为了在宏观尺度下进行层间结构的仿生,笔者首先采用分层堆叠的方式实现贝壳珍珠母的分层结构;其次在层间交替放置人工分隔物仿照有机质层造成分隔区和桥接区。分隔区可起到偏转裂缝的作用,诱导裂缝沿层间方向发展,桥接区为桥接部分类似于贝壳珍珠母中的矿物桥,避免层间裂缝的贯穿,诱导裂缝沿垂直于层间方向发展,从而避免单一形式的裂缝发展。其具体方式是在层间放置带孔的PVC薄膜,如图2d所示,薄膜处即为分隔区,带孔处即为桥接区。

图2 4点弯曲梁制作方式Fig.2 Fabrication of four-point bending test beams

笔者采用3种不同的组装方式(图3),共制作22个试件,其截面尺寸均为100×100 mm,长度为500 mm。其中包括2个直接浇筑普通混凝土梁(除不加纤维外,其余材料配比与UHDC相同,统称为JZ-PC梁)和2个直接浇筑UHDC梁(统称为ZJ-UHDC梁),用于对比研究材料对梁弯曲性能的影响;2个直接堆叠UHDC分层梁(统称为ZD-UHDC梁),用于对比分层的结构形式对梁弯曲性能的影响;8种(每种2个,共16个)不同桥接/分隔形式的仿生分层梁(统称为FS-UHDC梁),用于分析桥接/分隔尺寸和比例等因素对于分层梁的破坏模式和弯曲力学性能的影响。试件编号及详细信息如表2所示,JZ-PC表示试件由普通混凝土采用直接浇筑方式制作;JZUHDC和ZD-UHDC分别表示试件由UHDC采用直接浇筑和直接堆叠方式制作;FS-5:5表示试件用UHDC采用仿生堆叠方式制作,且桥接/分隔比例为5 mm:5 mm,其余同理;FS-不等距表示试件用UHDC采用仿生堆叠方式制作,跨中桥接/分隔比例为10 mm:10 mm,边跨桥接/分隔比例为20 mm:10 mm。

表2 4点弯曲梁试件信息Tab.2 Information of four-point bending beams

试件制作完成并养护28d后,在300kN液压万能试验机上进行4点弯曲试验。支座距离为450 mm,3分点加载间距为150 mm,跨中及两个加载点分别设有拉线式位移计,用于采集位移值,同时试件两端设有千分表。加载方式为位移加载,加载速度为1 mm·min—1。试验过程中,同时采用数字图像相关(digital image correlation,DIC)技术获取试件表面的全场位移及应变,具体试验装置图如图3所示。

图3 4点弯曲试验装置图及DIC数字测量(单位:mm)Fig.3 Test scheme and DIC measurement(unit:mm)

2 试验结果与讨论

2.1 UHDC材性结果及本构关系

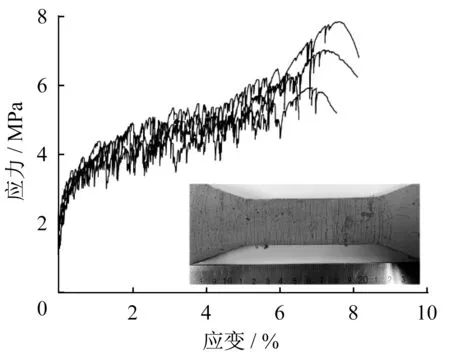

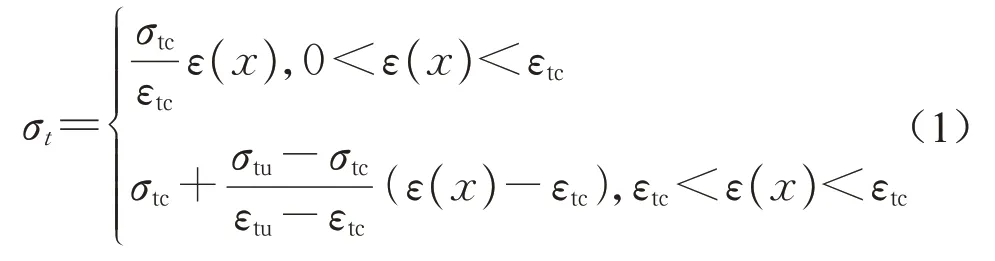

图4为UHDC哑铃型试件轴拉应力-应变曲线,UHDC在拉伸荷载下表现出明显的应变硬化行为,其抗拉强度平均值为6.75 MPa,平均极限拉应变可达7.70%,比普通混凝土的极限拉应变高出两个数量级。在极限状态下,UHDC呈多裂缝破坏形式,其裂缝宽度最大不超过0.2 mm。试验结果显示,UHDC的极限拉伸强度明显高于初裂强度,因此采用单线性硬化模型[21]简化其受拉应力应变关系。简化模型如图5所示,具体表达式为

图4 UHDC轴拉应力 -应变曲线Fig.4 Tensile stress and strain curves of UHDC

图5 UHDC受拉简化模型Fig 5 Tensile constitutive model of UHDC

式中:ɛtc和ɛtu分别为开裂拉应变和极限拉应变,σtc和σtu为对应的开裂拉应力和极限拉应力。ɛtu、σtc和σtu均取试验值,即7.70%、2.5 MPa和6.75 MPa。由于试件数量少,开裂拉应变试验值较为离散,因此统一取为0.2%[22]。

图6为UHDC立方体试件应力-应变曲线,UHDC在压缩荷载下同样表现出优异的抗压变形能力。在极限状态下也出现了细密裂缝,且具有较高的残余应力。为简化计算,将其应力应变关系简化为两折线模型[21],如图7所示,具体表达式为

图6 UHDC轴压应力-应变曲线Fig.6 Compressive stress and strain curves of UHDC

图7 UHDC受压简化模型Fig.7 Compressive constitutive model of UHDC

式中:ɛcc、ɛcu分别为开裂压应变和极限压应变,σcu为极限 压 应力。σcu取试 验 均值23.20 MPa,ɛcc取0.3%,极限压应变取峰值下降至0.8倍时对应的应变0.06。

2.2 分层梁弯曲性能

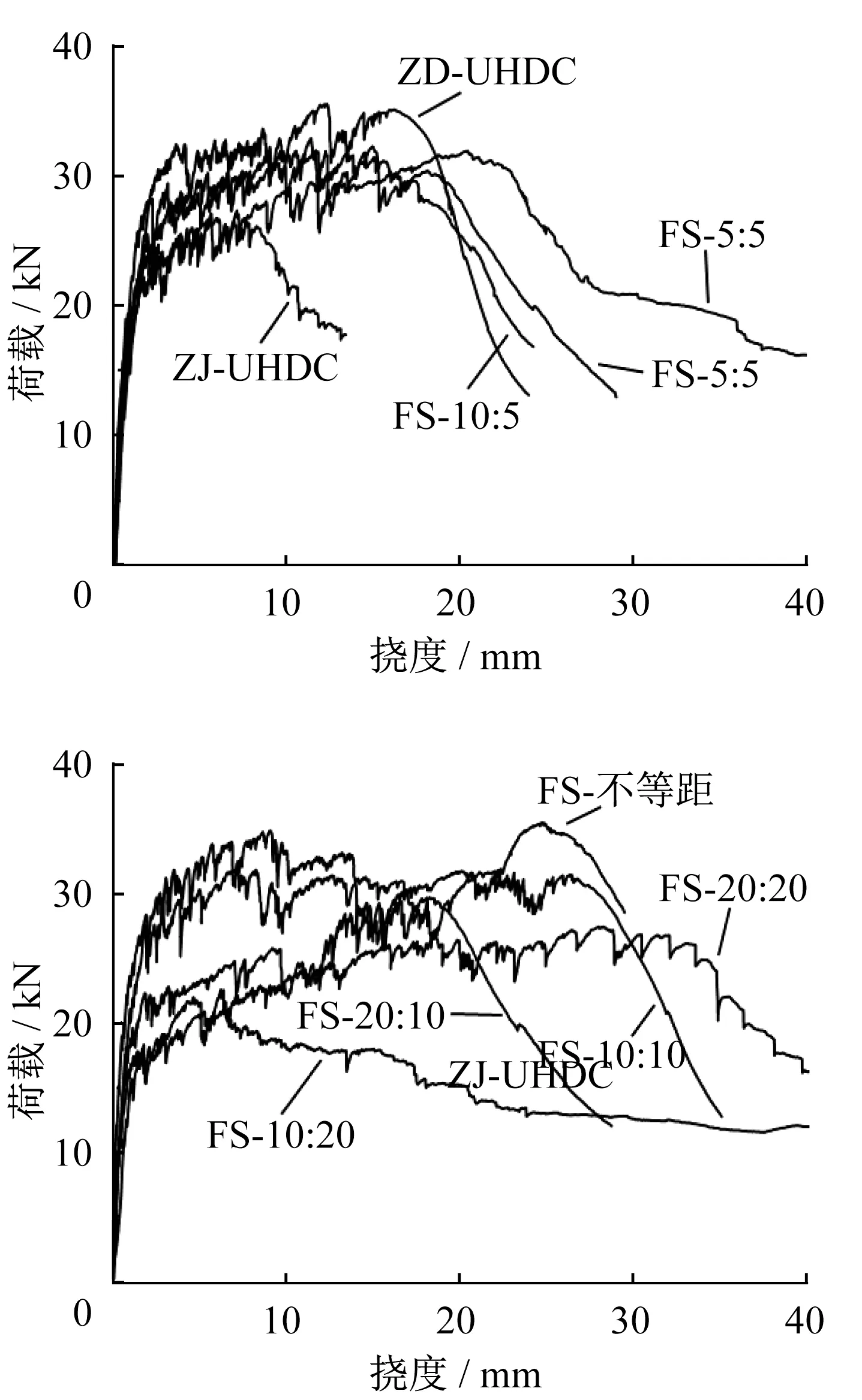

图8为4点弯曲梁的荷载-挠度曲线。相比于直接浇筑,分层制作的方式明显地提升了UHDC梁的强度和变形能力,其中ZD-UHDC的极限荷载达到了37.22 kN,相比于ZJ-UHDC提升了34%,FS-20:20的极限挠度达到了34.64 mm,相比于ZJUHDC提升了3.72倍。值得注意的是,当挠跨比1/50(即挠度为9mm时)时,所有仿生分层梁均未达到其极限承载力,体现出极好的变形能力。

图8 UHDC梁荷载挠度曲线Fig.8 Load-deflection curves of UHDC beams

由图9中JZ-PC梁、JZ-UHDC梁、ZD-UHDC以及3种典型FS-UHDC梁的破坏形态可以看出,当达到峰值荷载时,JZ-PC梁瞬间断裂,呈典型的脆性破坏;在极限状态下,JZ-UHDC梁和ZD-UHDC均呈单一主裂缝破坏形式,但由于采用分层制作,ZDUHDC梁主裂缝的发展路径较JZ-UHDC梁更长更曲折,且在其主裂缝周围开展出少数微裂纹,变形能力也由此有所提升;而当试件仿生分层制作时,FSUHDC梁出现了裂缝偏转(图9d~9e)和层间滑移(图9e~9f)的现象,这与贝壳珍珠母的破坏方式极为相似,且在其剪弯段也开展出了细密裂缝,在受剪状态下同样变现出良好的变形能力。

图9 极限状态不同制作方式4点弯曲梁的破坏形式Fig.9 Crack pattern of four-point bending beams at ultimate state

表3列出了所有UHDC梁的抗弯强度、极限挠度、耗能能力和韧度指标,其中耗能能力是通过计算荷载挠度曲线面积所得,韧度指标是根据徐世烺[23]等提出的变形硬化系数计算所得,同时计算了分层梁各项性能指标与ZJ-UHDC梁的比值关系。结果显示,ZD-UHDC梁表现出最高的抗弯强度,部分仿生分层梁FS-UHDC的强度与ZD-UHDC接近;所有分层梁(ZD-UHDC梁和所有FS-UHDC梁)的变形能力较ZJ-UHDC梁均有明显提升,其中FS-10:20梁和FS-20:20梁的极限挠度较ZJ-UHDC梁分别提升了2.06倍和3.72倍,但是抗弯强度却有所下降,其原因在于分隔距离过大,层间滑移过于明显,从而导致承载能力的下降;除FS-10:20梁和FS-20:20梁外,其余FS-UHDC梁的抗弯强度均高于ZJUHDC梁。此外,所有分层梁的韧度指数也均高于ZJ-UHDC梁,其中提升最明显的是FS-不等距梁,可达1.59倍。耗能能力可综合反应UHDC的断裂韧度和延性,其结果显示所有分层梁的耗能能力均明显高于ZJ-UHDC梁,其中FS-不等距的耗能能力最大,为ZJ-UHDC梁的3.43倍。相比于ZD-UHDC梁,FS-10:20梁的耗能能力下降明显,这是由于过度层间滑移导致的抗弯强度损失过大。

表3 4点弯曲梁弯曲性能试验结果Tab.3 Experimental results of flexural properties of four-point bending beams

2.3 理论计算模型

2.3.1 ZJ-UHDC梁和ZD-UHDC梁计算模型

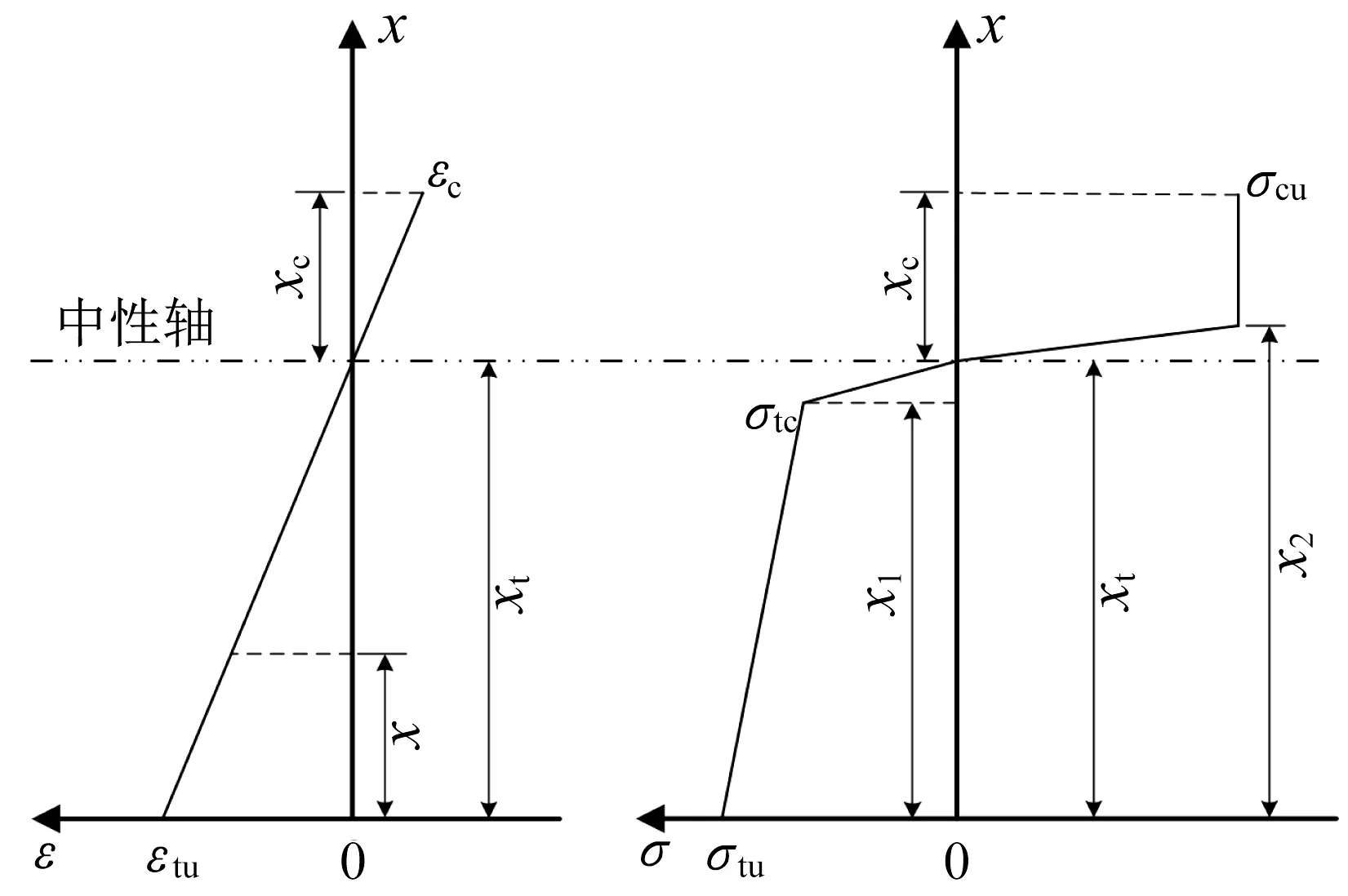

由图9的破坏形式图可以看出,ZJ-UHDC梁和ZD-UHDC梁并未发生明显的层间滑移,计算时可认为二者基本满足平截面假定。因此在极限状态下,只需将梁底的受拉应变和梁顶受压应变联合UHDC受拉和受压本构关系及平截面假定,即可求得中性轴位置并推算出梁极限承载力,其理论计算模型如图10所示,其极限弯矩为

图10 ZJ-UHDC梁和ZD-UHDC梁理论计算模型Fig.10 Theoretical model of ZJ-UHDC beam and ZD-UHDC beam

式中:b,h分别指梁截面宽度和高度,xt为中性轴位置。

需要注意的是,试验结果显示DZ-UHDC梁的承载力高于ZJ-UHDC梁,其主要原因有如下两点:首先,由于超高延性混凝土材料独特的力学机理和性能,其基体内纤维的取向会对复合材料的抗拉强度和变形能力产生极大影响,而DZ-UHDC梁相当于10层小尺寸的UHDC薄板堆叠而成,其内部纤维取向更为一致,因此DZ-UHDC梁的强度和延性均优于ZJ-UHDC梁;其次,是由于分层堆叠导致层间不可避免的存在少数缺陷和薄弱区段,这些微小缺陷虽不至于造成明显的层间滑移和破坏,但却可以有效地释放裂缝尖端应力集中,延缓主裂缝的出现和扩展,提高分层梁的强度水平。

因此,ZJ-UHDC梁和ZS-UHDC计算模型虽相同,但其计算所取的应变却有所不同。本文应变值取自于DIC后处理分析结果,极限弯矩计算结果如表4所示。可以看出,计算值与试验值的弯矩承载力误差不超过5%。

2.3.2 FS-UHDC梁计算模型

由图9的破坏形式可知,FS-UHDC梁在极限状态下发生了层间滑移,层间滑移带来了应变松弛和应力松驰。这既是贝壳珍珠母的强韧性机理,也是FS-UHDC梁的承载力略低于ZD-UHDC梁,然而其极限挠度、耗能能力均高于ZD-UHDC梁的原因。为了定量地计算层间滑移带来的力学性能的变化,笔者基于ZD-UHDC梁的平截面模型,将应变松弛和应力松驰的特征带入FS-UHDC梁的计算模型,其简图如图11所示,并假设每一层应变的松弛量与其到中性轴的距离呈线性变化且中性轴所在层应变不发生松弛,距离中性轴越远缩减量越大,中性轴位置取ZD-UHDC梁的计算结果为第3层。在图11中,用阴影部分表示应变缩减量和应力缩减量。

图11 FS-UHDC梁理论计算模型Fig.11 Theoretical model of FS-UHDC beam

在受拉区部分,根据上述假定,中性轴所在第3层的应力应变不发生变化,且应变缩减量由梁底至中性轴按比例变化的规律可知,第i层的拉伸应变缩减量为

式中:εt,ZD和εt,FS分别为ZD-UHDC和FS-UHDC梁的底层应变。

将式(4)代入到式(5)即可求得第i层应变缩减的应力差为

式中:Etp为UHDC受拉塑性模量。

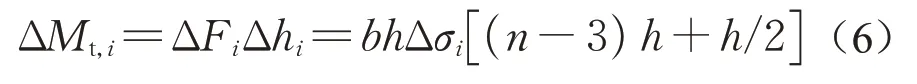

根据式(5)求得应力差及第i层到中性轴的距离Δhi即可推算出第i层弯矩缩减值为

式中:b、h分别为梁截面宽度和单层UHDC的高度。

在受压区部分,根据上述假定,分层梁受压区第1层中的应力仍完全处于纯塑性状态,不发生应力值的变化,故只考虑第2层应变应力的变化。则第1层和第2层的压应变缩减量分别为

式中:εc,ZD和εc,FS分别为ZD-UHDC和FS-UHDC梁的层顶应变。

由于层间滑移,在受压区部分压应力开始进入塑性状态时,在梁高方向上位置点相对中性轴向上发生了偏移,其偏移量可计算为

式中:k为ZD-UHDC梁截面应变分布的斜率,H为UHDC梁的总高度,即100mm。

再根据受压区应力差到中性轴的距离Δhc,即可推算出受压区弯矩缩减值为

综合受拉区和受压的弯矩缩减值,可求得FSUHDC梁的极限弯矩为

将DIC获取的FS-UHDC梁底和梁顶的应变代入上述公式,即可求得FS-UHDC承载力的理论值如表4所示,计算结果显示理论值与试验值误差最大不超过8.50%,平均误差为5.14%。综上所述,该理论模型能够较精确地对仿生分层梁的承载力进行计算。

表4 UHDC梁理论计算结果Tab.4 Theoretical results of bearing capacity of UHDC beams

3 结论

本文通过仿生分层设计,通过3D打印的方式制作了一系列UHDC仿生分层梁,并进行了4点弯曲试验及相关的材性试验,主要结论如下:

(1)在4点弯曲试验中,UHDC仿生分层梁呈多缝开裂的破坏形态且出现了层间滑移和裂缝偏转,与贝壳珍珠目的破坏形式相似。

(2)UHDC仿生分层梁的抗弯强度和极限挠度等较直接浇筑的UHDC梁均有显著提升,但过大的分隔距离也可能导致抗弯强度的下降。

(3)通过轴拉和轴压试验,提出了UHDC受压和受拉本构关系,并基于UHDC本构关系和4点弯曲试验结果建立了仿生分层梁理论计算模型,计算结果显示理论值的平均相对误差在合理范围内。

UHDC仿生分层梁的出现为建筑3D打印提供了新的结构形式,但本文对该类结构形式梁的研究仍处于初步阶段,尚未详细研究桥接/分隔形式以对UHDC梁的性能影响及其内在增韧机理,如何合理进行层间桥接/分隔设计还有待进一步探索。

作者贡献声明:

叶俊宏:试验的设计者和试验研究的执行人,完成数据分析以及论文初稿写作与修改。

俞可权:项目的构思者,试验研究顾问,指导试验设计和试验结果分析、论文修改。

王义超:参与试验研究和试验结果分析,参与论文修改。

董方园:参与试验研究和试验结果分析,参与论文修改。

余江滔:项目负责人,指导试验设计、数据分析、参与论文修改。

邹勇:项目基金提供人,指导试验设计和分析、参与论文修改。

朱杰:项目基金提供人,指导试验设计和分析、参与论文修改。