海上热采井注采一体化井口技术研究与应用*

2022-03-22王宝军李冠群马长亮刘成杰冯兆龙

王宝军 刘 鹏 李冠群 马长亮 刘成杰 冯兆龙

(1.中海石油(中国)有限公司天津分公司 2.胜利油田胜机石油装备有限公司)

0 引 言

我国的稠油资源主要集中在渤海湾地区,稠油探明地质储量200多亿t,占总探明地质储量的55%,开发潜力巨大。随着国内增储上产“七年行动计划”的实施,海上稠油资源动用是必然趋势。近年来,渤海湾南堡35-2和旅大27-2稠油油田先后开展了多元热流体吞吐与蒸汽吞吐的热采技术现场应用,取得了一定效果,但存在热采经济效益差的问题。为进一步提升海上稠油油田热采开发效益,开展了热采井射流泵注采一体化工艺技术研究,并在旅大27-2油田进行了先导试验[1]。该技术优势明显,但要实现热采技术规模化应用还需进一步攻关。

渤海湾旅大21-2油田是中国海油第一个实施规模化热采开发的稠油油田,该油田稠油规模化热采面临诸多难点与挑战,主要表现在以下几个方面:一是旅大21-2油田地质条件特殊,泥面以下4~500 m均存在浅层气,地表为弥散型浅层气、深处为较强浅层气,易发生气窜风险;二是热采井井口装置是承接钻完井和采油、地下和地上、注热和采出原油的重要设备,而海上多元热流体吞吐和蒸汽吞吐热采方式均需在冷热采交替工况下更换井口,这在增加作业工时和费用的同时,对井口装置气密性的要求更高[2];三是海上平台空间受限制,难以满足热采注汽管线多、后期检查维修所需较大操作空间需求[3]。

针对上述问题,自2015年开始,中海石油(中国)有限公司天津分公司联合胜利油田胜机石油装备有限公司,研制出一套适应海上350 ℃高温多轮次蒸汽吞吐的稠油热采井注采一体化井口装置。该装置实现了冷热采转换不更换井口装置,减少了热采作业成本,提高了生产效率,并在渤海湾旅大21-2油田规模化热采试验平台进行了现场应用,取得较好的效果。海上热采井注采一体化井口技术的成功开发为海上稠油油田规模化热采开发奠定了坚实的基础。

1 热采井注采一体化井口装置

1.1 结构

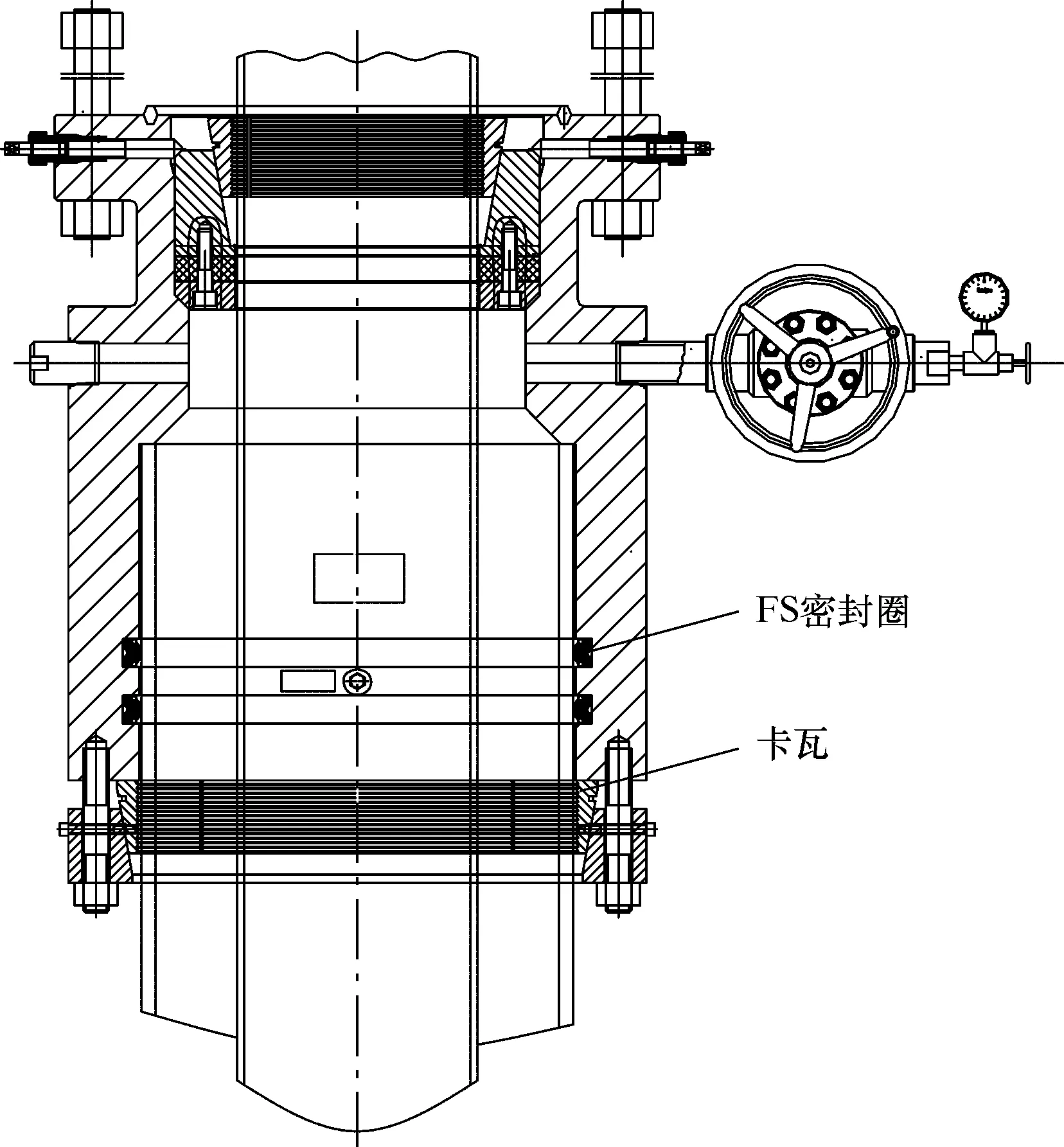

热采井注采一体化井口装置整体示意图如图1所示。

1—一级套管头总成;2—二级套管头总成;3—油管头;4—采油树总成。

该装置主要包括2个套管头总成(分别为一级套管头总成和二级套管头总成)、1个油管头和1个采油树总成。注蒸汽时,采油树双平板阀一翼与注热流程相连,节流阀一翼与放喷流程相连,油管四通双平板阀一翼与注氮气流程相连。

1.2 工作原理

在注蒸汽时,打开采油树注汽通道的阀门,关闭采油树其他手动阀门,进行注热作业。在注蒸汽过程中,打开油管四通侧翼的双平板阀,用来向油套环空注氮气,以提高注热效率和平衡井底蒸汽压力。注热完毕后关闭注汽通道的阀门进行焖井,放喷时开启放喷通道阀门进行放喷。注热和焖井过程中,套管在高温高压作用下膨胀升高,二级套管头和油管四通内均预留了套管的伸长空间进行升高补偿。放喷结束后,更换井下注热管柱为电泵生产管柱,同时拆除井口上法兰和油管悬挂器的专用通孔堵塞器、液控管线穿越密封接头,转接电缆穿越器和液控管线,在同一套井口装置上进行电泵人工举升。转入生产时,井口采油树内流体流动路径与放喷通道一致,打开放喷通道阀门进行采油。

1.3 主要技术指标

压力等级:21 MPa(3 000 psi);

材料级别:DD级;

规范级别:PSL2;

温度级别:≥350 ℃;

采油树主通径:78 mm;

侧翼通径:65 mm;

油管悬挂器:上端扣型外径88.9mm油管EU B,下端扣型外径114.3mm油管BTC B;

1.4 主要技术特点

(1)针对目标区块存在弥散型浅层气,热采井注采一体化井口装置创新性设计防浅层气套管头(或一级套管头总成),其下法兰公称直径609.6 mm,上法兰公称直径339.7 mm,高1 090 mm。并在套管头底部设计了两道非标的FS密封圈和内径609.6 mm倒卡瓦,限位牢固可靠,一级套管头总成解决了因浅层气可能泄漏造成表层套管与隔水导管之间产生环空带压的问题。

(2)为消减热采期间井口装置抬升情况,在热采井注采一体化井口装置二级套管头总成及油管四通内部均增加套管膨胀伸长补偿机构,预留补偿距,有效减少了注热期间的井口抬升量[4-5],满足安全生产要求。

(3)在采油树总成下法兰单独设计了注采一体化专用的通孔堵塞器和液控管线穿越密封接头,预留有电潜泵动力电缆通道和液控管线通道,并改进密封材料及结构,利用石墨作为密封,提高密封效果,实现热采井注采转换不动井口以及冷热采更换时的安全密封。

(4)针对海上热采平台流程管线多、常规井槽间空间小以及注汽安全风险高等问题。优化采油树结构设计,将地面主气动安全阀设计在采油树油嘴对向一侧,充分利用了井口区空间,同时,打破常规设计思路,将井口采油树布置在上、下双层甲板上,提高了平台整体空间的利用率,降低了安全风险。

2 注采一体化井口关键技术

2.1 防浅层气套管头设计

渤海湾旅大21-2稠油油田目标区块地表存在弥散性浅层气,为了防止浅层气从技术套管、表层套管及隔水导管之间窜出,需采用耐高温水泥固井,但浅层气突发性强,井控安全难控制,同时历经8个轮次高温蒸汽吞吐后,固井水泥环胶结质量会遭到破坏而导致封井质量差,因此专门设计了针对稠油热采井的具有密封浅层气能力的套管头,其结构如图2所示。

图2 密封浅层气的套管头

旅大21-2油田X平台隔水导管外径609.6 mm,没有标准的密封圈可以用。因此,在套管头底部设计了两道非标的FS密封圈,它靠挤压弹性形变实现密封,工作介质压力和机械压力共同作用,产生自紧密封。其具有耐高温、防腐蚀和抗高压的性能,能避免隔水导管内的浅层气泄漏。同时,为保证井口与隔水导管连接的稳定性和可靠性,创新设计了内径609.6 mm的倒卡瓦,其限位牢固,可以有效避免浅层气上窜风险,简单实用,可靠性强,满足承压21 MPa×15 min。

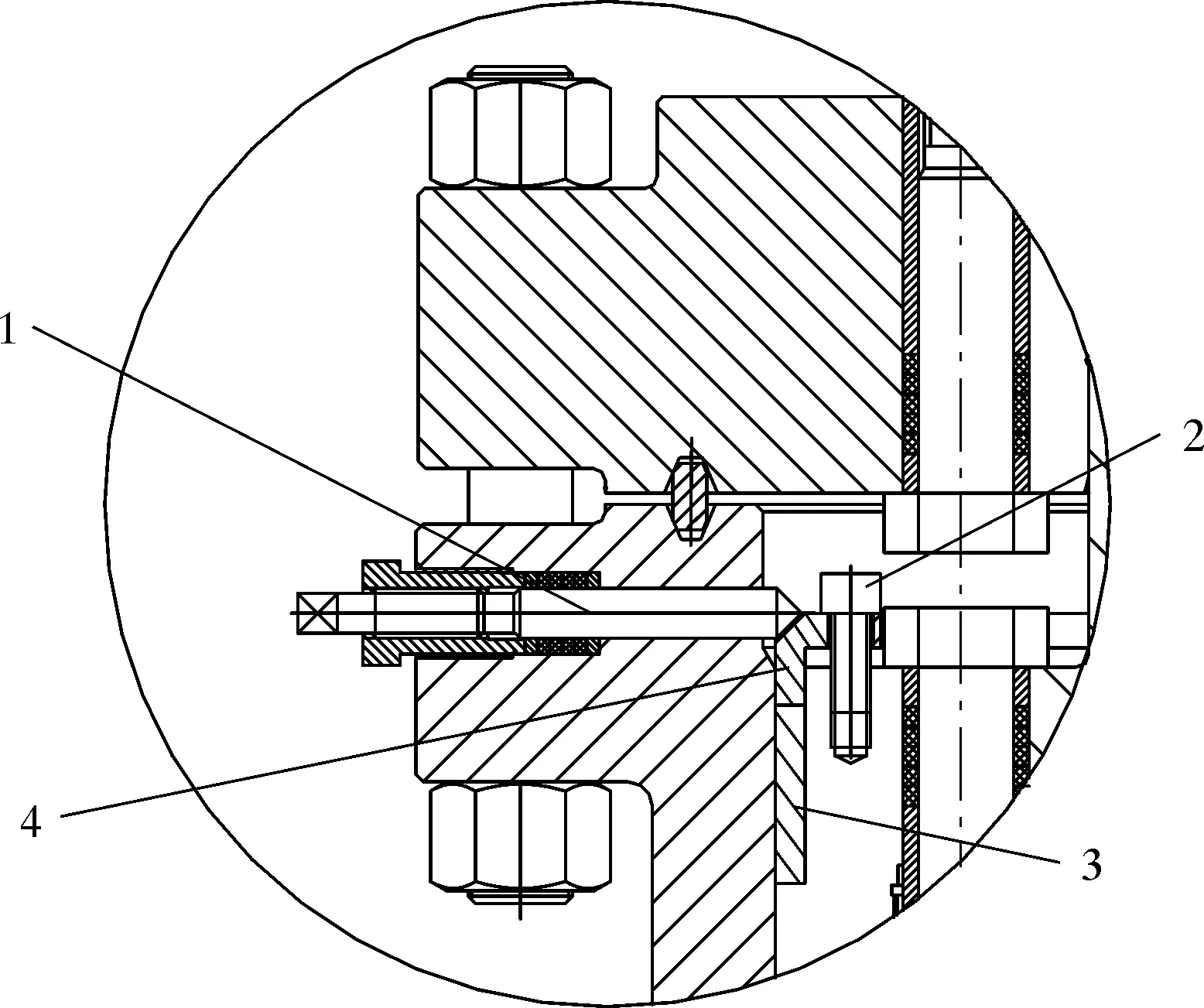

2.2 油管悬挂器密封技术

油气井的井口密封是后期生产的安全屏障,尤其是在热采井中,经受高温的同时,还要经得起冷热变化(温差能够达到300 ℃左右)的考验。经研究[6-8],确定采用进口石墨作为井口各部件之间的密封。通过合理的结构设计和尺寸计算,利用顶丝和内六角螺钉同时激发,使石墨密封达到一个稳定有效的密封比压,确保在高温及高压下密封可靠。

传统的油管悬挂器主密封采用矩形石墨编织填料+金属垫片的形式,这种密封形式不易激发,密封性能差,且编织填料热失重较大,高温下易失效。对石墨密封件重新设计,将油管悬挂器主密封圈的密封截面由矩形改为V形。优化设计后的油管挂密封结构如图3所示。

1—顶丝;2—六角螺栓;3—石墨密封;4—密封压盖。

上、下端环采用柔性石墨编织材质,保证密封件不易压碎且压紧力可以更好地向中间传递,中间采用纯柔性石墨材质,使其具有更好的密封性能,进一步保证了悬挂器与油管头四通之间在冷采和热采下都有良好的密封性能。

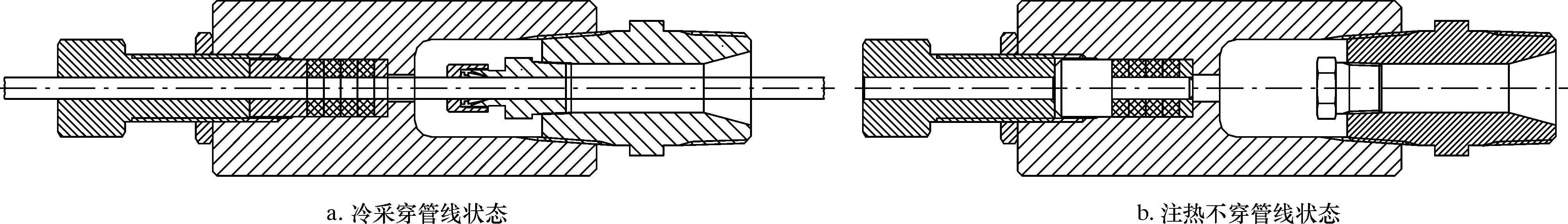

2.3 专用通孔堵塞器设计

海上稠油热采井的举升工艺通常采用电潜离心泵举升方式,油管四通内悬挂器和上法兰一般会安装整体电缆穿越总成为井下电泵提供动力。但注热工况下不需要电缆穿越器,因此上法兰和悬挂器上会留有安装电缆穿越器的通孔。为了满足注热和冷采两种情况下采油树密封的通用性,单独设计了注采一体化井口专用的堵塞器。冷热不同工况下的通孔密封示意图如图4所示。

注气时,如图4a所示,采用石墨作为密封,保证了井口在注热条件下的密封可靠。冷采时,如图4b所示,将这些堵塞器拆除,并安装所需的电缆穿越器等,从而实现一套采油树满足冷热采交替工况的要求,不必更换井口,达到降低作业强度,减少热采成本的目的。

1—油管头四通;2—悬挂器总成;3—上法兰(组合阀);4—悬挂器堵塞总成;5—上法兰堵塞总成;6—整体电缆穿越总成。

2.4 液控管线穿越及密封设计

海上稠油热采井需经历8个轮次350 ℃高温蒸汽吞吐工艺,严苛的工况对井下工具、液压控制管线和井口接头都造成巨大挑战[9-12]。冷采期间,井口既要对井下安全阀进行控制,还要实时监控井下温度和压力,这些都需要液控管线作为通道。为保证各控制管线密封的可靠性,保证液控管线穿越悬挂器和上法兰的安全可靠,与传统结构相比,热采井注采一体化采油树单独设计了液控管线穿越密封接头(见图5),使液控管线穿越油管悬挂器和上法兰时都有两道密封保障,实现了冷热采更换时的安全密封。

图5 液控管线穿越密封设计结构图

2.5 采油树结构空间设计

2.5.1 采油树结构设计

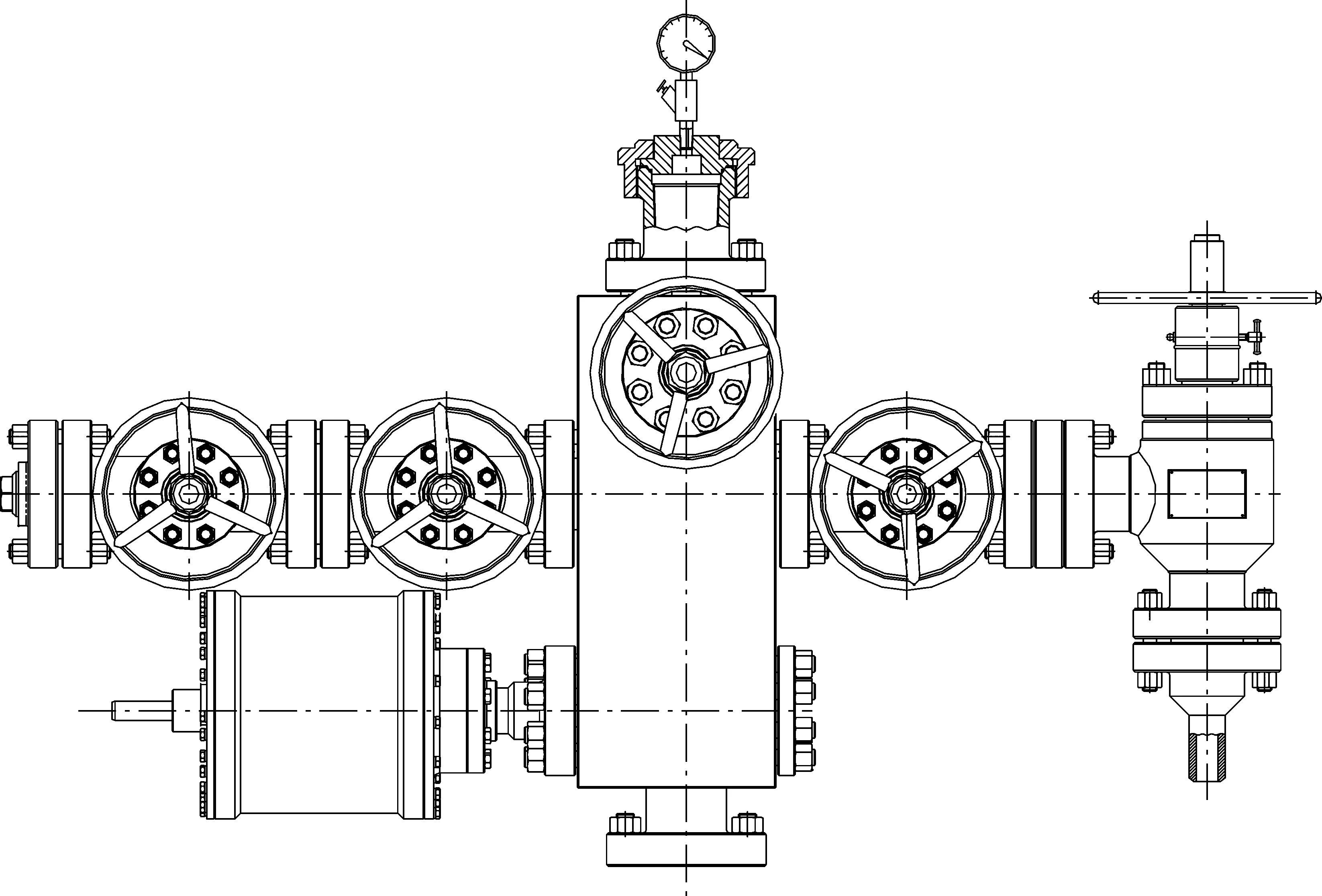

为满足海上稠油规模化热采作业安全、便捷的要求,最大程度地节省平台井口空间,热采井采油树按照注汽采油树设计。考虑到海上平台空间局限性,且热采井井口注热管路较多,作业程序复杂,按照常规方案设计,地面主气动安全阀应在采油树正面,但可能存在后续工况下采油树与平台立柱或立管干涉的问题,因此将其设计在采油树侧面,且与油嘴对向面,如图6所示。这样可充分利用井口空间,方便采油树的安装和井口注汽等各项作业施工,极大提高了安全性。

图6 采油树地面安全阀结构优化设计

2.5.2 采油树立体空间化设计

目前海上平台井口区常用的井槽间距为2 000 mm×1 800 mm,井口采油树大多布置在同一层甲板上,但是这种布置方式不利于海上稠油规模化热采施工。

海上热采井高温高压蒸汽管道、注氮气管道以及采油流程管道等管线较多,占用平台空间大,同时生产期间采油树拆装、隔热管的替换、电潜泵起下以及检查维修等也需较大的井口区操作空间[13-16]。因此需要将平台井口区井槽间距大小和采油树立体空间位置进行重新设计。井槽间距设计过大可能无法满足悬臂梁长为12.18 m(40 ft)的作业机具钻井船(中海油92系列钻井船)覆盖全部井槽的需求。

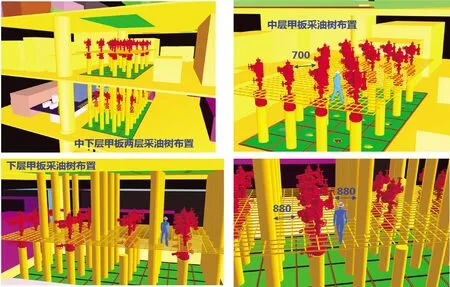

经设计计算,适当扩大井槽间距至2 000 mm×2 000 mm,并按照《海上固定平台总体设计规范》Q/HS 3061—2016第5.4.2条:采油(气)树和管线安装、连接后,井口区任意位置应至少有2个方向的通道,宽度宜在600~800 mm。同时优化了采油树立体空间位置,将采油树分上、下两层布置,如图7所示。

图7 采油树上、下两层布置优化设计图

这样就满足了企业标准要求,圆满解决了海上热采注汽井口区空间需求增大、作业机具钻井船悬臂梁覆盖范围较小的问题。

3 现场应用

2019年12月至2020年7月,热采井注采一体化井口技术在我国海上第一个稠油规模化热采试验平台——旅大21-2油田X平台进行了先导性试验。注采一体化井口装置分布在热采平台上、下两层甲板上,最大程度地减小了对作业空间与井口作业时效的影响,与常规设计相比,作业工期共节省14.78 d,提效17.7%。热采井注采一体化井口装置安装后,采油树主体、采油树钢圈、控制管线以及生产封隔器环空试压均一次性通过,且符合技术要求。

目前已经完成了6井次第一轮350 ℃蒸汽吞吐工艺过程,单井平均注入蒸汽量达5 479.5 t,一体化井口装置密封安全、可靠,为保障海上稠油规模化、安全、高效开采奠定了坚实的基础。

4 结论及建议

(1)热采井注采一体化井口技术在我国海上首个稠油规模化热采试验油田——旅大21-2油田上的成功应用,节省了热采平台井口空间,降低了更换井口装置的费用,提高了热采井作业时效,具有较明显的经济效益与社会效率。

(2)该技术针对性强,结构设计简单、可靠且实用,安全风险低,为助力海上稠油油田规模化热采开发提供了技术支撑,应用前景广阔。

(3)井口油管悬挂器的密封是井筒完整性的关键屏障之一,现场应用石墨密封悬挂器与油管头四通,石墨材质较软容易压缩变形,建议在下入油管悬挂器的过程中,注意保护并在坐挂前仔细检查,以保证井口装置的气密封性与安全可靠性。