超长水下公路隧道侧向重点排烟系统合理排烟量分析

2022-03-22张宇

张 宇

(中铁第五勘察设计院集团有限公司 北京 102600)

0 引言

随着我国经济实力与地下工程技术的快速发展,为了缓解交通压力,提高经济发展速度,跨湖、跨江、跨海等水下长隧道的需求日益增加。这些水下隧道具有超长、超宽的发展趋势,一旦隧道内发生火灾,其距离长、断面大、交通量大的特点对隧道排烟系统的合理性设计提出了更高的要求,而确定合理的排烟量是超长、超宽水下公路隧道进行排烟系统设计的前提。

排烟量的研究目前主要集中在公共建筑、民用建筑、地铁隧道等领域[1-5],而对于水下公路隧道的研究较少。且公路隧道内排烟量的研究主要集中在长度短、截面小的隧道,如2018年王兆阳等[6]借助FDS 对上海某长7.8km,宽10m,高4m 的双层盾构隧道在火灾工况下,热释放率为8MW 的支管重点排烟系统进行数值模拟,分析了30、40、50、60m3/s 排烟量下隧道内烟气的扩散范围、温度场及能见度的变化规律,结果表明:40m3/s 为排烟量的临界指标。除此之外,排烟系统形式、排烟口的设置、热释放速率的设定等均对排烟量的合理性存在影响。如姜学鹏等[7,8]在2012年研究了竖向集中排烟模式下不同排烟量对烟气控制效果的影响;在2018年采用FDS 火灾模拟软件对东湖隧道侧向集中排烟系统下不同排烟量时烟气蔓延范围、排烟效率、温度场、人员疏散微环境排烟效果等指标进行定量分析,得到在20MW 火灾时合理排烟量为300m3/s。2020年张新等[9]通过理论分析与FDS 数值模拟研究了纵向通风与侧向集中排烟耦合作用下公路隧道火灾热释放率为20MW 时不同排烟量对烟气蔓延范围、2m 高度处能见度、排烟口流速、排烟道流速、排烟效率、排热效率等6 个关键参数的影响,最终确定该公路隧道的合理排烟量为120m3/s。本文的研究对象苏州某水下超长公路隧道因空间结构特点,采取用侧向重点排烟系统,火灾荷载依据车型比例和远期交通量,设定为50MW[10-13]。现有公路隧道排烟量的相关研究无法直接应用于本项目,因此需要开展超长、超宽结构特点及侧向重点排烟系统形式下隧道合理排烟量的研究。

本文先用理论公式进行计算,后采用FDS 数值模拟的方法研究了火灾荷载为50MW 的侧向重点排烟系统在计算排烟量分别为220m3/s、240m3/s、260m3/s 时的烟气蔓延范围、排烟阀处温度、流速、排烟效率的变化规律,以期为水下长隧道侧向重点排烟系统的合理排烟量计算提供方案参考。

1 工程概况

苏州某公路隧道水下段长9km,宽17m,内部根据高度不同,分为浅段、中段、深段三个断面,其中深段隧道的行车道路面到排烟道顶隔板底面的高度最高,为8.35m。隧道全线采用双向六车道高速公路标准,隧道设计速度120km/h。拟在湖中不设人工岛,仅在湖西、湖东岸设排风塔,靠侧向重点排烟系统解决超长水下隧道的排烟需求。

2 理论计算

火源烟气生成速率是决定机械排烟系统排烟量的关键因素,它由火源上方的烟羽流质量流量决定,本文根据隧道的车型比例和远期交通量,选取火灾规模为50MW[10-13],考虑到隧道内火灾的发生点通常为隧道内或墙边,则烟羽流质量流量依据《建筑防排烟技术规程》(DBJ08-88-2006),采取相应的轴对称型烟羽流与墙型烟羽流模型进行分析。

(1)烟羽流模型

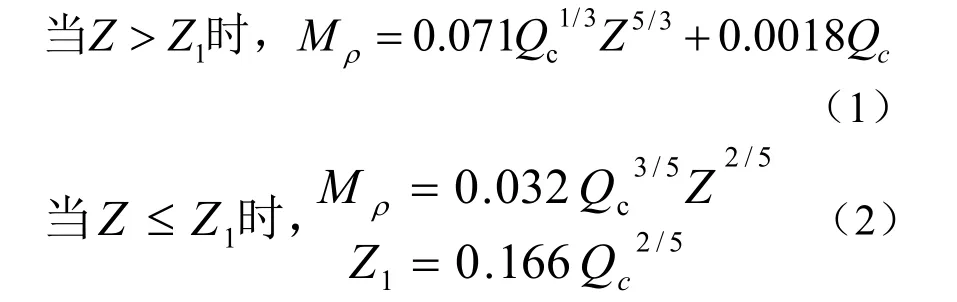

轴对称型烟羽流模型:

墙型羽流模型:

(1)~(5)式中:Qc为热释放速率的对流部分,一般取值为Qc=0.7QkW;Z为燃料面到烟层底部的高度,m(取值应大于或等于最小清晰高度与燃料面高度之差);Z1为火焰极限高度,m;Mρ为烟羽流质量流量,kg/s。

隧道的排烟量基于烟羽流模型计算结果,并进一步的根据以下列式进行计算。

(2)烟层平均温度与环境温度的差应按照下式计算:

式中:△T为烟层平均温度与环境温度的差,K;Cp为空气的定压比热,一般取Cp=1.01kJ/(kg·K);K为烟气中对流放热量因子,取K=1.0。

(3)每个防烟分区排烟量计算:

式中:V为排烟量,m3/s;ρ0为环境温度下的气体密度,kg/m3,通常T0=293.15K,ρ0=1.2(kg/m3);T0为环境的绝对温度,K;T为烟层平均绝对温度,K。

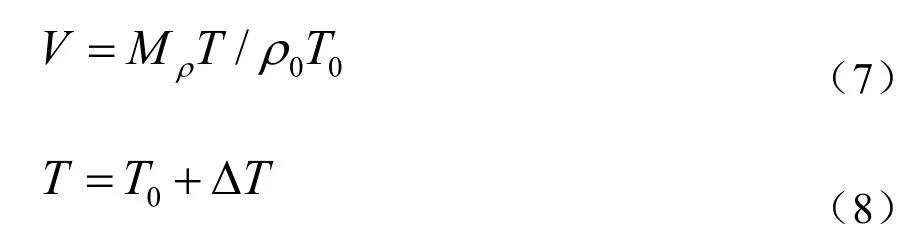

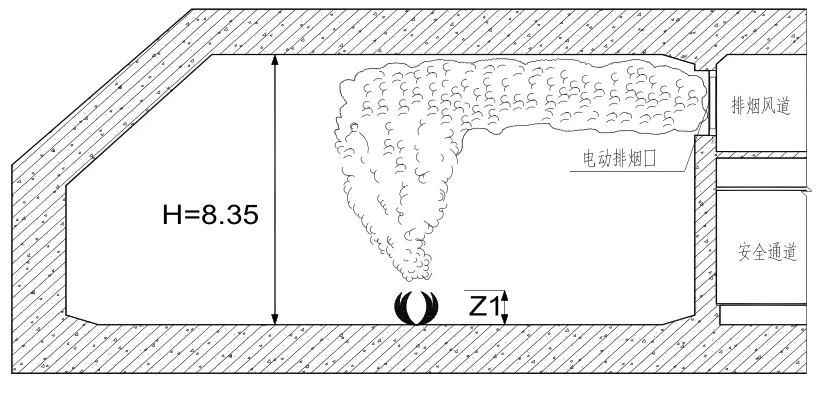

如图1所示,考虑火灾最不利场景,选取深段隧道进行分析,当所产生的烟气全部被排出时,烟气层底部即为隧道拱顶下表面,此时Z即为行车道路面到隧道顶部的高度,取Z=8.35m。代入公式(1)~(8),则理论计算排烟量最大为220m3/s。进一步考虑管道漏风等不利因素,为提高隧道安全系数,保证火灾时烟气及时排出隧道,根据《建筑防排烟系统技术标准》(GB 51251-2017)[11]排烟量按20%的富余量进行设计,计算结果如图2所示,在轴对称烟羽流模型下,排烟量最大,此时排烟量的设计值约为260m3/s。

图1 深段隧道横断面图Fig.1 Cross section of deep tunnel

图2 不同烟羽流模型下的设计排烟量Fig.2 Design smoke emission under different plume models

3 数值模拟

3.1 模型设置

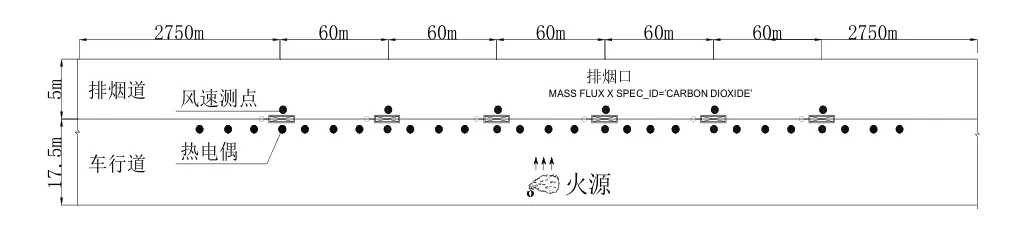

为了进一步的验证理论计算结果的合理性,本文选取了中间一段长度为1km 的深段隧道,利用火灾烟气模拟软件FDS 对火灾发生时烟气蔓延范围、排烟阀处的温度、流速、排烟效率的变化规律进行了分析。如图3所示,物理模型中隧道的行车道断面尺寸为1000m(长)×17.5m(宽)×8.35m(高),排烟道断面尺寸为1000m(长)×5m(宽)×3m(高),排烟阀尺寸为2m×4m,间隔60m 对称分布。火源均设置在隧道中心处,在隧道顶棚下方0.5m 处设置热电偶,并沿隧道纵向方向间隔10m进行布置,火源面积设定为10m2,火源功率设定为50MW,单位面积热释放速率为5000kW/m2,火灾增长方式为1s 达到稳定。为测量排烟阀处温度及流速,在每组排烟阀处布置一组热电偶及流速测点。通过在FDS 输入文件中,引入参数MASS FLUX X SPEC_ID=’CARBON DIOXIDE’提取各个排烟口不同时刻排除CO2的质量流量,用于计算排烟效率。模型的环境温度设置为20℃,压强设置为101kPa,模拟时长为600s。

图3 隧道模型图Fig.3 Tunnel model

3.2 网格划分

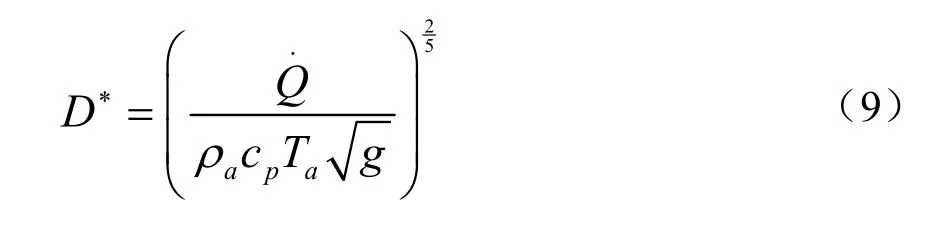

网格尺寸是影响模拟结果的精度与效率的关键参数。本文采用被广泛应用的D*/δx标准,用以估计网格的精度[14]。其中D*为特征长度,δx为网格尺寸,NIST 进行的一系列比较试验发现,当网格大小在D*/16 和D*/4 之间时,模拟结果与试验结果吻合良好。计算D*的具体公式如下:

式中:Q为模拟火源热释放速率,kW;ρa为环境空气密度,kg/m3;cp为环境空气比热容,kJ/(kg·K);Ta为环境温度,K;g为重力加速度,m/s2,取9.8m/s2。

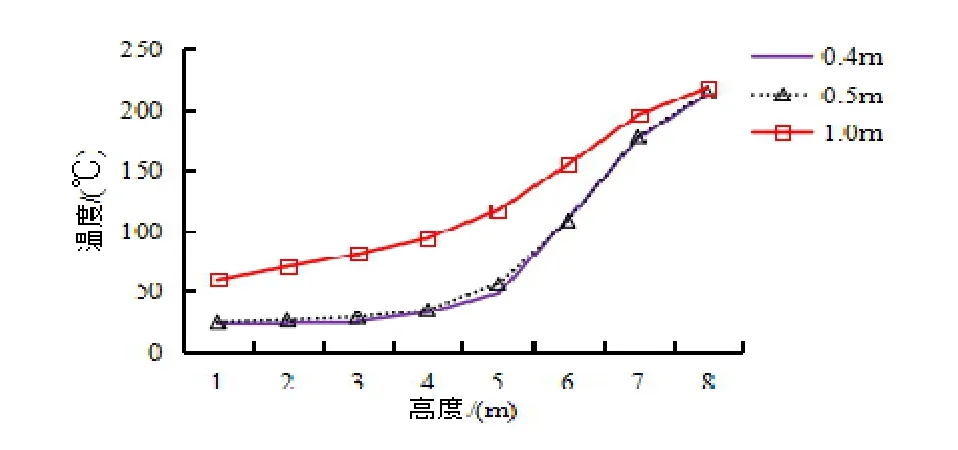

当火源热释放速率为50MW 时,此时计算出的建议网格尺寸范围为0.28~1.14m。为验证网格精度,从0.28~1.14m 的范围内选择了三个网格尺寸(0.4m,0.5m,1.0m)进行网格独立性分析,距火源40m 位置时不同网格尺寸的垂直温度曲线,如图4所示,当网格尺寸位于0.4m 至0.5m 间时,温度分布曲线之间差异很小;为节省计算时间的同时获得良好的模拟效果,试验选择尺寸为0.5m 的网格进行模拟。

图4 不同网格尺寸模拟结果Fig.4 Simulation results of different grid sizes

3.3 工况设计

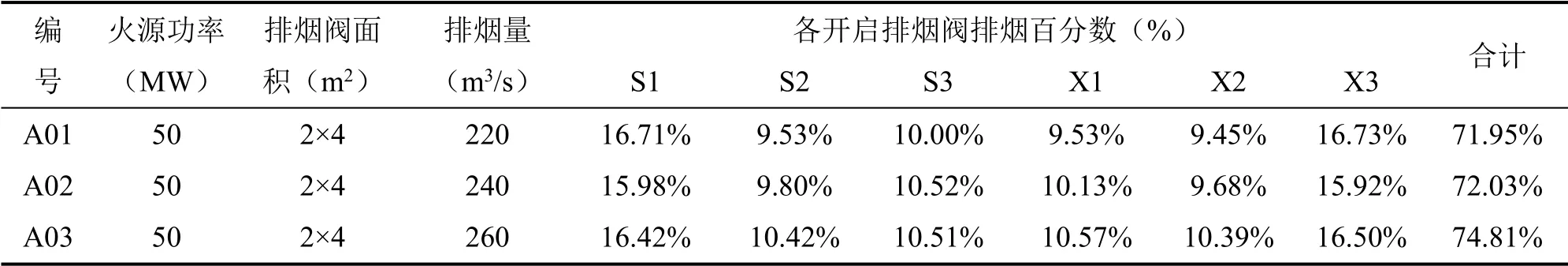

模拟工况下不考虑管道漏风等因素,故不同工况下排烟量均指计算排烟量。为了便于分析,提高排烟系统的安全性,在理论计算排烟量220m3/s 基础上,依次选取了侧向集中排烟量分别为220m3/s、240m3/s、260m3/s 时的火灾蔓延范围、排烟阀温度、排烟阀处流速、排烟阀排烟效率进行对比分析;如表1所示,火灾时开启上下游三个相邻排烟阀。

表1 火灾荷载50MW 下排烟量数值模拟工况Table 1 Numerical simulation conditions of smoke emission under fire load of 50MW

4 结果与讨论

4.1 烟气蔓延范围

烟气的蔓延距离是以顶板下0.5m 处的温度达到60℃为依据,则不同排烟量下隧道内烟气稳定后向火源两侧的蔓延距离,如表2所示。结果表明,火源功率为50MW 时,相同排烟口设置下,随着排烟量的增大,烟气整体蔓延范围减小,排烟量每增加20m3/s,烟气整体的蔓延范围减少40m。但由于侧向排烟模式下隧道内没有设置纵向通风,故火源下游烟气蔓延范围与上游基本相同。整体而言,排烟量从220m3/s 到260m3/s 的过程,烟气的整体蔓延范围无显著性差异,考虑排烟量增加带来投资的加大,排烟量宜取值220m3/s。

表2 不同工况烟气蔓延数值Table 2 Smoke spread values under different working conditions

4.2 排烟阀流速分布规律

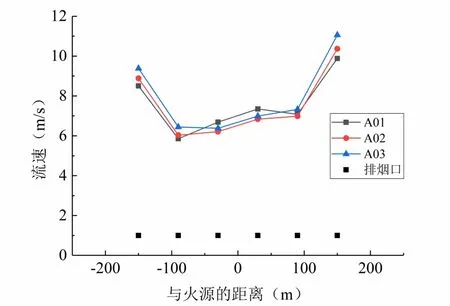

基于4.1 节分析结果,本文选取火源上、下游各200m 的范围进行分析。如图5所示,在不同排烟量下,排烟口流速的分布曲线近似成W 型的上下对称分布,特别是上、下游的第三个排烟阀处的流速会出现突增的现象,其原因在于侧向排烟情况模式下,排烟口对称开启时排烟口处的烟气流速基本成对称分布,且排烟风机设置在上、下游的端头,故距离排烟风机越近的排烟口,其烟气流速越大。随着排烟量的增加,排烟口处的最大流速略大于标准值10m/s,但由于测点布置为排烟口中心处,综合考虑所有因素,220m3/s~260m3/s 的排烟量下的排烟口内气体流速均值小于10m/s,不会发生吸穿现象,符合规范要求。

图5 排烟阀流速分布Fig.5 Flow velocity distribution of exhaust valve

4.3 排烟阀温度分布

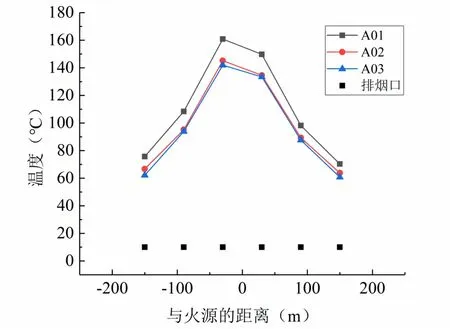

不同排烟量时排烟阀处的温度分布,如图6所示。不同排烟量下,排烟阀处温度均呈现由火源处向上、下游降低的倒V 字形趋势,其中上、下游的对称排烟阀处温度基本相同。原因在于侧向重点排烟系统下,火源附近排烟阀处的烟气温度较高,受烟羽流影响较大,烟羽流在隧道顶部和墙面被冷却后,密度增加,重力大于浮升力,而出现下沉,向四周扩散,故上、下游排烟阀处温度会逐渐降低。同时从图6 中可以看出,排烟阀处温度均在180℃以下,不会损坏排烟口,故不会影响排烟阀的连续正常工作。

图6 排烟阀温度分布Fig.6 Temperature distribution of exhaust valve

4.4 排烟效率分析

在机械排烟的过程中,排烟口会发生对新鲜空气的卷吸现象,导致吸入排烟口的气体中不止有烟气,还含有新鲜空气,但烟气中成分众多,故烟气的生成量与排出量难以准确测量。为了准确测量排烟口的排烟量,本文选取燃烧的主要产出物CO2作为参考依据,将排烟效率定义为排烟口所排出气体中所含的CO2量与燃烧产物所产生的CO2量之比[9]。不同排烟量下,排烟阀处排烟效率如表3所示;从中可以看出,不同排烟量下,单个排烟阀的排烟效率整体呈现两边高、中间低的趋势,且最高排烟阀效率约17%,最低约10%。通过分析可知,侧向重点排烟模式下,随着排烟量的增加,排烟阀的整体排烟效率也随之增加,同时不同排烟量下的排烟效果均高于70%,但无显著差异,综合考虑成本,排烟量宜取值220m3/s。

表3 排烟效率分析Table 3 Smoke extraction efficiency analysis

5 结论

本文先采用理论公式进行计算,后采用FDS数值模拟的方法研究了苏州某超长水下隧道侧向重点排烟系统在火灾荷载为50MW,排烟量分别为220m3/s、240m3/s、260m3/s 时的火灾蔓延范围、排烟阀温度、排烟阀处流速、排烟阀排烟效率的变化规律,得到如下结论:

(1)超长水下隧道的合理排烟量宜采用轴对称烟羽流计算模型;

(2)FDS 模拟指出,220m3/s、240m3/s、260m3/s排烟量下,随着排烟量的增加,降低了火灾时烟气蔓延的范围,增大了排烟阀的整体排烟效率,但均无显著差异,且排烟阀处温度、流速均满足规范要求;

(3)理论计算与FDS 火灾模拟均指出苏州某超长隧道在火灾规模50MW 下的合理排烟量的计算值为220m3/s,设计值为260m³/s。