水力管式泵动力液管线振动原因及治理

2022-03-21原红超于家盛孙九江潘秀英陈琼浩罗勇平

原红超 于家盛 孙九江 潘秀英 陈琼浩 罗勇平

(1.中国石油华北油田山西煤层气分公司,山西 048000;2.中国石油华北油田苏里格勘探开发分公司,陕西 710000 3.中国石油华北油田质量安全环保监督中心,河北 130982)

随着煤层气井排采工艺特别是L型水平井排采工艺的不断优化改进,无杆排采工艺技术成为煤层气行业公认的举升技术,水力管式泵目前是煤层气开采的主要排采设备之一。现场同时发现水力管式泵动力液管线振动明显,经常造成管线刺漏,设备密封不严的问题,给日常生产管理造成不利影响。研究如何降低水力管式泵动力液管线振动的方法已成为当前煤层气行业创新研究的重点工作之一。目前针对水力管式泵动力液管线振动的主要措施有降低井口动力液管线高度、增加地面管线地锚、降低设备系统压力等,随着设备运行时间的增加,降低井口管线高度和增加地面管线地锚的方法对于降低振动的效果并不理想。降低设备工作压力虽然有降低振动的效果,但是设备工作压力降低的同时也降低了井下泵工作的效率。通过论证这些方法都不能作为降低水力管式泵动力液管振动的有效方法。

水力管式泵动力液管线振动对排采设备的整体运行时率有严重的不利影响,通过现场分析得出,水力管式泵柱塞泵供水方式造成进液管线在工作中始终处于未充盈状态是动力液管线产生振动的主要原因。不优化柱塞泵供水方式很难常达到降低动力液管振动效果。

1 水力管式泵工作原理

水力管式泵排采工艺主要由地面设备、井下泵、中心管、动力液管组成(图1)。地面设备运行后电动机带动柱塞泵将动力液增压,液压站按照时间或压力控制换向水阀工作,将增压后的动力液通过中心管注入井筒时推动井下泵柱塞上行,泵吸液、中心管与油管形成的环形空间中液体排至地面;换向后动力液通过环空注入井筒推动井下泵柱塞下行,泵排液,液体进入油管环空。依照以上步骤做循环运行,可实现连续排水的功能。

图1 水力管式泵排采工艺组成

2 水力管式泵动力液管线振动的危害

根据统计因水力管式泵动力液管线振动引起的故障占总故障数的80%以上,其产生危害主要有以下几种情况。

日常维护工作中发现,动力液管线振动经常引起自身漏失。由于频繁振动使动力液管线的丝扣连接处产生横向撞击,导致丝扣处密封不严。此外,振动经常破坏管线保温层,冬季来临之后,动力液管线冻堵的情况时有发生。

动力液管振动与柱塞泵引起共振,使柱塞泵故障率增加。柱塞泵的振动经常造成泵腔本体、接头发生频繁的刺漏情况,又大大缩短盘根、阀片、水阀弹簧等部件的使用寿命。少数情况下柱塞泵振动造成泵腔开裂造成设备大修,耗费大量资金和人力更换新柱塞泵。

动力液管线振动对水力管式泵工作效率也有一定的影响,由于振动造成柱塞泵接头、盘根密封不严,使设备整体工作压力下降,从而降低了井下泵运行效率,为了弥补系统压力的降低,重新设置更高的系统压力值,又加剧了动力液管线的振动。

综上所述,水力管式泵动力液管线振动,严重影响设备的正常稳定生产,只有降低振动才能降低设备故障率,减少零部件更换的数量,以及降低水力管式泵运行能耗。

3 水力管式泵动力液管线振动的原因分析

通过现场分析发现水力管式泵柱塞泵供水方式是造成动力液管线振动大的主要原因,水力管式泵动力液是由水箱流向柱塞泵后加压的,这种供水方式经常出现柱塞泵供液不足的情况,导致动力液管线产生明显振动。

3.1 柱塞泵进液不足

两方面导致柱塞泵供液不足:①管线直径过细、弯头多、柱塞泵进液管线滤网堵塞等造成柱塞泵供液量不足。②设备动力液罐与柱塞泵高度差1.2m,最大供液压力仅0.012MPa。因此进液管线中出现不充盈的情况,在管线中形成了真空断流段。真空现象对柱塞泵吸水行程影响不大,但造成柱塞泵泵腔进水不足,在压缩行程时柱塞对半腔动力液进行压缩时会形成瞬态激励,敲击泵腔、阀体、阀座及柱塞,形成柱塞泵泵头振动。同时每次柱塞泵半腔压缩的动力液会对前面的动力液形成一次瞬时撞击,也就是“断流空腔弥合水锤”效应,这就是动力液管线形成高频振动的原因。

3.2 柱塞泵工作方式加剧管线振动

水力管式泵所用的三缸柱塞泵是三台单独柱塞泵并联而成,曲柄成120°夹角,在电机的带动下即可连续压缩输送动力液。柱塞泵的吸液和排液过程是交替进行的,但活塞在位移过程中受进液量变化影响,柱塞位移速度在不断地变化之中,加压后的动力液瞬时流量、压力不断变化,并且是不连续的,加剧了动力液管线产生不断变化的强烈的振动。

4 降低动力液管线振动的措施及效果

针对动力液管线产生振动原因,制定了一系列相应措施,首先对柱塞泵进液管线进行优化,将柱塞泵进液管线的直径加大到50mm,减少了水箱至柱塞泵管线上弯头的使用数量,把进水管线内部过滤网去掉,改为水箱内安装滤网的过滤方式,创新加装喂液泵,通过这几项措施提高了柱塞泵的供液量。

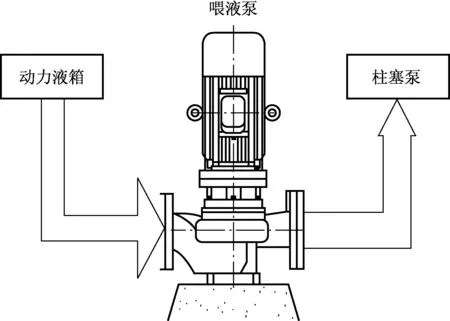

4.1 喂液泵的工作原理

将喂液泵安装柱塞泵进液管线上(图2),动力液通过喂液泵加压到柱塞泵进液口,加压后的动力液压力可达1.5MPa。这样以来动力液满足连续伺服三个单柱塞泵腔进液,保证动力液在柱塞泵进液瞬间充满泵腔。解决了柱塞泵供液不足、产生真空段等问题,满足柱泵进液压力要求,避免“断流空腔弥合水锤”效应引起的管线振动。

图2 喂液泵安装位置

4.2 优化供液方式的效果

现场对JSP70-21-3井地面设备进行优化改造,改造后动力液管线振动明显降低,振幅由95mm下降至18mm,同时也降低了柱塞泵自身的振动(表1)。

表1 振动部位振幅统计

此外,对比设备改造前后的30天内故障次数和维修时长进行对比,改造后设备故障次数和维修时长降低50%以上(表2)。

表2 振动部位振幅统计

5 结论

(1)水力管式泵动力液管线产生振动的主要原因是水力管式泵动力液管线在工作中始终处于未充盈状态,这种状态下会在管线中持续出现真空段,加压后高压动力液管产生水锤效应,使动力液管线不断振动。

(2)对水力管式泵进液管线进行优化,将进液管线的直径加大,减少水箱至柱塞泵管线上弯头的使用数量,把进水管线内部过滤网去掉,改为水箱内安装滤网的过滤方式,在水箱和柱塞泵之间加装喂液泵,通过这几项措施提高了柱塞泵的供液量,避免产生水锤效应,降低了动力液管线设备振动以及因振动引起的设备故障问题。