汽车灯饰面盖零件热流道双色注塑模具设计

2022-03-21赵利平温煌英罗哲刘付国宇

赵利平,温煌英,罗哲,刘付国宇

(1.广东科技学院,广东东莞 523000; 2.湖南科技学院智能制造学院,湖南永州 425199; 3.东莞市伟源五金有限公司,广东东莞 523000)

近年来,随着对塑料产品外观及功能的要求越来越高,双色注射成型应用得越来越广泛。关于双色注射成型模具创新设计等方面,很多学者做了相关研究,刘庆东[1]以宾利轿车内饰件为研究对象,设计了轿车内饰件双色注塑模具,并针对产品为扁平的长方形框状结构浇注困难,采用了多点浇注的点浇口浇注系统设计方法。陆建军等[2]以车门外边挡条塑件为例,介绍了一款新型闸刀片式双色注塑模具设计方式,闸刀片选用镶拼结构,通过控制闸刀片的升降运动,硬塑料和软塑料在一个组合型腔中完成注射成型。张小清[3]以塑件检测仪手柄为例,阐述了一种动模平行移动式热流道双色注塑模具设计方法,在传统的单一料筒卧式注塑机基础上加装了立式注塑炮筒并改造了两个炮筒相互垂直的新型注塑机解决双色注塑功能的问题。笔者以某汽车灯饰面盖零件塑件成型特性为例,介绍双色模注射成型原理:双色模注射是在一台注塑机上使用两个独立的注射系统,将不同材质或不同颜色的塑料,分别先后注射入模具内的成型方法,称之为双色注射成型[4–5]。双色模具的定模部分(型腔)安装在注塑机的固定模板上;动模部分(型芯)安装在注塑机回转装置上,动模可旋转180°;两副模具分别在两个注射系统和两副模具共用一个合模系统[6–9]。当其中一个注射系统向腔模内注射A塑料后,开模后动模旋转180°,再次合模后将已成型的A塑料零件放入到另外一个注射系统上注射B塑料,注入的B塑料对A塑料进行全包覆或半包覆;经过注射、保压和冷却定型后脱模,得到两种不同材质或不同颜色的成型塑料产品。与单色注塑对比,双色注射成型具有生产效率高、产品质量好、可实现自动化生产等的成型特点,越来越适合现代的生产需求[10–14]。综合以上各位专家学者的研究,该汽车灯饰面盖零件热流道双色注塑模具采用了热流道转冷流道设计的方法[15],采用热流道斜方向针阀热嘴点浇注方式,很好地解决了塑件浇注困难及热塑性硫化橡胶(TPV)软胶部位脱胶问题。为了解决塑件多方向倒扣脱模问题,采用两方向后模滑块、两方向隧道滑块、两方向后模先抽滑块的抽芯机构来实现脱模[16],同时设计了扣机来控制开模顺序,保证了各个零部件正常工作。经过实际生产验证,该模具结构设计合理,成型的产品质量较好,均能满足实际的生产要求。

1 塑件结构和工艺性分析

某汽车双色注射成型塑件为复杂形状的灯饰面盖,图1为塑件灯饰面盖产品图,该塑件的外形尺寸为285 mm×33 mm ×63 mm,平均壁厚为3 mm,质量为93 g,塑件外观质量要求高,要求外观表面光滑,产品表面不能有浇口痕迹。

图1 灯饰面盖产品图

塑件的嵌件部分是该塑件二次注射成型部分。二次注射材料为TPV,其收缩率为1.2%,主要是由聚丙烯/三元乙丙橡胶(PP/EPDM)组成的动态硫化橡胶,由于其是由硫化的乙丙橡胶分散在连续的PP相中,相对苯乙烯类热塑性弹性体,热塑性橡胶材料具有摩擦系数更大、防滑性更好、使用温度高等特点。

2 模具结构总体设计

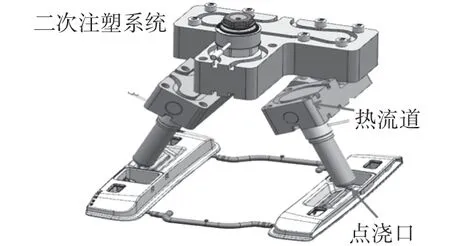

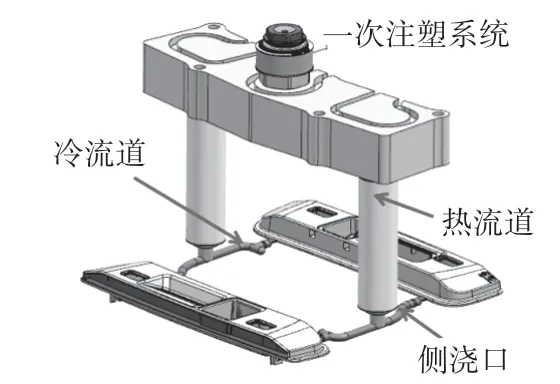

2.1 浇注系统设计

双色注塑模浇注系统设计难点:塑件内部碰穿多,容易有夹线缺陷;其四周滑块多,布置浇口、设计流道困难。因为产品外观表面品质要求高,正面外观不能有浇口痕迹,所以一次注射成型选择热流道转冷流道,在隐蔽的侧面浇注,每个产品使用两个浇注口,一次注射成型模使用两个热嘴,该系统如图2所示。二次注射成型由于TPV软胶产品结构与开模方向有一定斜度,为了保证浇口位置材料的均匀性和填充的顺畅性,采用热流道斜方向针阀热嘴点浇口进料。解决了软胶部位因浇口处受热不均,有脱胶现象问题,开模以后没有残留的浇口痕迹,设置二次注塑系统如图3所示。

图2 一次注塑系统

图3 二次注塑系统

一次注射成型流道无法自动脱离,需要脱模后再人工分离。二次成型的前模腔与流道和浇口配合位置需要适当留2 mm间隙,为了避免压伤产品,二次成型的前模腔封料位有15 mm的范围做紧配,其它位置的前模腔需要避空0.7 mm。二次注射的部位位于前模一侧,采用整体设计结构可以使模具结构稳定,产品得到良好的外观。

2.2 抽芯机构设计

塑件四周有6处多方向后模滑块抽芯机构如图4所示。需要抽芯后顶出才能完成脱模。塑件主体结构相对复杂,其长方向的两侧扣位,选用两方向后模滑块如图4a所示,塑件底面2处内部的梯形孔扣位,采用两方向后模隧道滑块如图4b所示,其中另外2处带有加强筋的螺丝柱同时有6°的倒扣角,采用两方向后模先抽滑块抽芯机构如图4c所示。

图4 后模滑块抽芯机构

该模具抽芯部位较多,都是一次注塑时的后模滑块抽芯,同时还需要推后模抽芯。一次注塑模具的设计思路要点:塑件主体结构相对复杂,其长方向的两侧分别有一个长形凹槽扣位,另外一侧有两个小方形凹槽扣位,这些凹槽扣位均采用滑块抽芯机构来实现脱模,如图4的两方向后模滑块所示。其底面内部的两端筋位上面有梯形孔扣位,这两端的方形孔扣位均采用隧道滑块抽芯机构来实现脱模,如图4的两方向后模隧道滑块所示。同时,两端带有加强筋的螺丝柱也是有6°的倒扣角,倾斜的螺丝柱采用后模(推出)滑块抽芯机构来实现脱模,一次注塑的后模滑块抽芯结构如图4的两方向后模先抽滑块抽芯机构所示。二次注射时后模滑块不需要抽芯,为了避免在二次注射滑块重新复位造成塑件损坏,因此二次注射的滑块抽芯机构相应位置不做斜导柱和铲机,以保证二次注射合模时滑块不会重新复位。

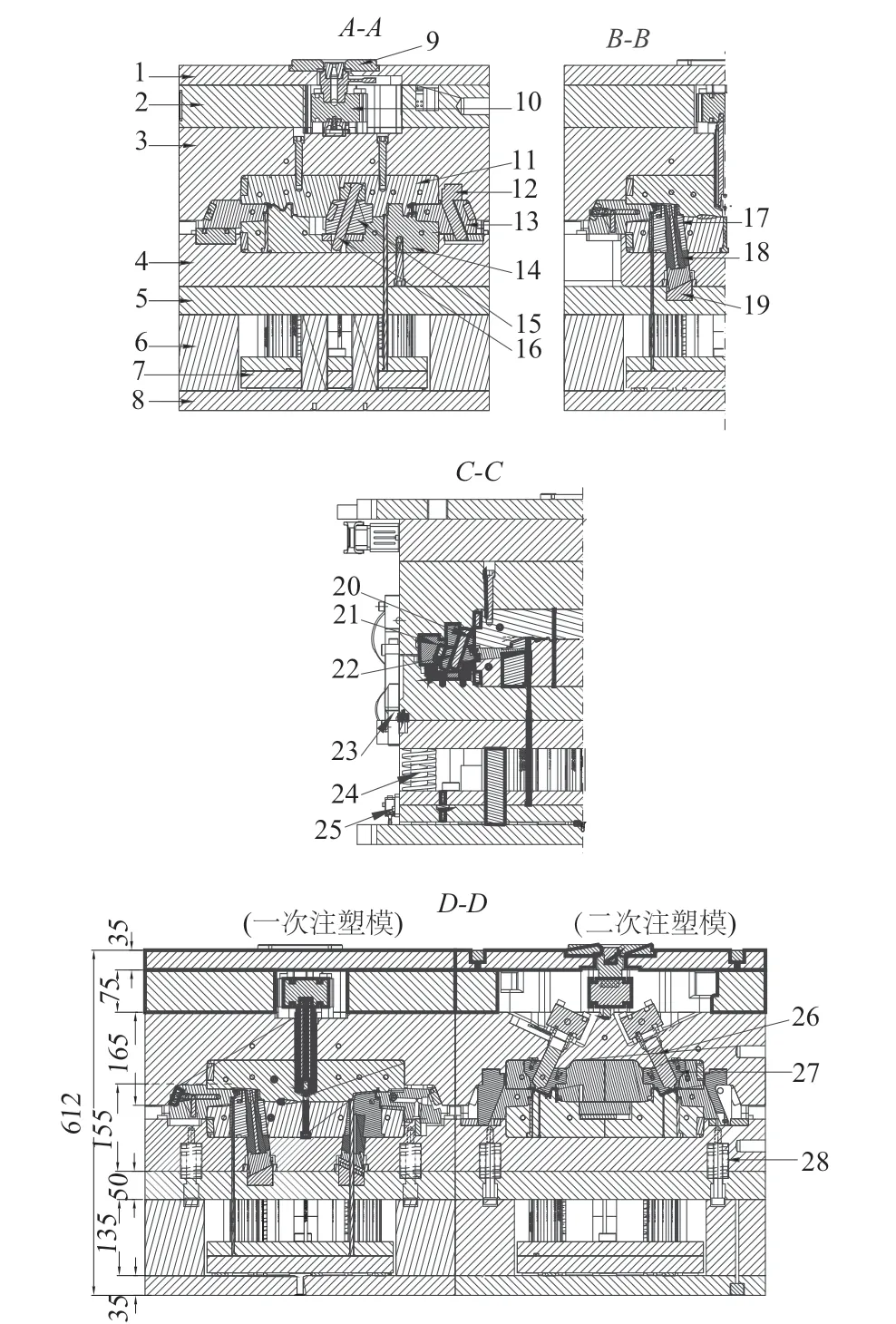

2.3 注塑模具结构设计

模具的总体结构图如图5所示。

图5 双色注塑模具结构图

该塑件模具设计为分体模,其结构特点是两套注塑模具的后模结构相同,前模结构的二次注塑位置不同。为了塑件的外观要求和高产能要求,模具设计为:一模两腔的模具结构布局;采用两板模的热流道浇注系统;一次成型采用热流道转冷流道侧浇口进料,成型主体部分;二次成型采用热流道直接点浇口形式。设计难点是灯饰面盖尺寸中等大小,一次注塑成型时中间有多处碰穿,容易出现夹线问题;同时其结构相对复杂,脱模困难,长方向的两侧分别有长形凹槽扣位和两个小方形凹槽扣位,需要做滑块抽芯机构;还有底面内部的两端筋位上面有梯形孔扣位,需要采用隧道滑块抽芯机构来实现脱模;再有两端带有加强筋的螺丝柱也有6°的倒扣角,需要采用后模(推出)滑块抽芯机构来实现脱模,同时采用扣机来控制开模顺序,以保证后模(推出)抽芯的顺利进行。

2.4 成型零件的设计

一次注塑的前模芯、后模芯和后模滑块1均采用整体式结构,有利于保证产品的尺寸精度。后模滑块2,3,4,5,6成型部位尺寸较小,容易变形或者断裂,采用组合式结构,见图5所示。由于一次注塑的塑件,其外观面是二次注塑TPV软胶的外表面,为了避免在二次注塑时滑块重新复位造成塑件损坏,保证外观品质,二次注塑的成型部位前模镶件采用整体式结构。分别在前模仁和后模仁的4个角位置都设计虎口定位结构,来承受注塑时产生的侧向力,同时也可以保证合模时的装配精度。

地面铺草具有三大好处:保湿、降温、防草。本地在山药生长时期经常遭受长期连续的高温干旱,严重影响山药的正常生长,地面全层铺草技术已成为本地夺取山药高产的一条必不可少的重要措施。方法是在山药出苗后搭一个矮架或插桩,然后在垄背上铺一层柴草,柴草就地取材,麦秸、芦苇、油菜壳等均可。铺草后在多雨季节易发生蜗牛,要注意及时防治。

2.5 冷却系统设计

塑件长方向的尺寸较大,宽度和高度尺寸小,而且其四周都有滑块,其底部也有许多脱模顶针,在设计冷却系统是采用直通式冷却水道,水道顺着产品的长度方形和四周排布,可以冷却均匀防止产品变形,如图6a,图6b所示。后模滑块1相对较大,需要设计独立的冷却水道,如图6c所示。设计水道时需要避开其四周的滑块、螺丝等相关的零件。

图6 冷却系统设计

2.6 模具注射成型过程

模具设计的原则是选用标准模架,方便直接购买,既可降低模具成本,又可缩短制模周期。经过上述的模具结构确定,需要设计带有垫板的两板模架:选用DI-5565-A165-B155-C135 的标准模架,所以前模导柱需要加长80 mm的高度。由于模具需要推出后模来进行后模滑块脱模,垫板高度为50 mm。模具的总体闭合高度为612 mm。

塑件的整个注射成型周期过程如下:

(1)首次合模。抽芯机构和扣机进入工作状态。

(2)第一次注塑。熔融状态的ASA/PC注入一次注塑模里面成型灯饰面盖主体部分,完成一次注射。

(3)首次开模。扣机23按顺序开始工作。首先是扣机23拉开,B板4与垫板5之间第一次开模,使得后模先抽滑块5-6 18脱模;同时(弹簧和限位螺丝)限位机构28给B板4定位。其次是扣机23拉开,使得前模斜导柱抽芯机构带动后模滑块1 13,后模滑块2 15,后模隧道滑块3-4 22相继抽芯脱模。后模隧道滑块3-4 22的开模动作与后模先抽滑块5-6 18的开模动作是没有干涉的。

(4)整个后模部分旋转180°后,再次合模。一次注塑模具的滑块抽芯机构和扣机相继复位,一次注塑模具合模压紧塑件,准备注塑。二次的前模部位不安装斜导柱和扣机零件,所有抽芯机构不复位,不工作以防止碰伤塑件。

(5)再次注塑。一次注塑模注入熔融状态的ASA/PC,同时二次注塑也注入熔融状态的TPV;此时,一次注塑模和二次注塑模同时工作。既完成灯饰面盖硬胶部位注射,又完成二次嵌件部位注射。

(6)顶出工作。完成二次注射以后,只有二次注射模的顶针板7工作把产品顶出脱模。重复上述的工作过程,一次注射没有顶出产品脱模环节。

(7)热流道双色模再次重复上述的开模和合模的工作,形成连续生产。

3 结论

根据上述方案设计和制造出来的双色注塑模具,经实际试模、打样后,塑件检验符合设计要求,模具结构合理、工作顺畅、生产塑件质量稳定、可满足生产要求。

(1)双色注塑模的浇注系统设计采用热流道斜方向针阀热嘴浇注方式,很好地解决了塑件TPV软胶部位因浇口处受热不均,有脱胶现象等问题。

(2)双色注塑模采用侧向滑块抽芯机构解决了塑件侧面的孔位倒扣的问题;采用后模推板脱模结构解决了塑件底部柱子斜孔的扣位问题。

(3)双色注塑模采用扣机结构,解决了模具开模顺序的问题,保证各个零部件的顺序工作。