高温封闭型PUR改性PF的制备与性能

2022-03-21苗写尹可宁吴琼董广帅马洪磊赵硕

苗写,尹可宁,吴琼,董广帅,马洪磊,赵硕

(1.河南工业大学材料科学与工程学院,郑州 4500001; 2.郑州中科新兴产业技术研究院,郑州 450046)

酚醛树脂(PF)诞生于1872年,是最早一类人工合成并进行工业化生产的热固性树脂,其合成原料易得,合成工艺简单,固化后不仅耐热性强,在较高的温度下也可以保持结构完整,而且具有耐化学腐蚀性,力学和电气性能良好等优点,所以广泛应用于磨料磨具、胶粘剂、阻燃材料、防腐蚀工程、食品包装等行业。但PF的固化物质地硬而脆,耐冲击性差,因此需要对PF进行增韧改性,提高其力学性能,以满足多种应用需求[1–4]。

目前提高PF的韧性的方式通常分为两种:外增韧和内增韧[5–6]。外增韧一般通过某些有机物或无机物与PF物理共混,利用其本身的柔韧性,在PF固化过程中防止固化物裂纹向四周扩散,同时吸收一部分应力,从而达到增韧的目的。常用于PF外增韧的有橡胶体弹性体、玻璃纤维、纳米SiO2等。内增韧通过向PF分子链上引入柔性链段或接枝一些柔性侧链,在PF固化时降低交联密度,达到增韧的效果。李刚[7]使用草酸作催化剂,引入具有柔性长链的腰果酚改性PF,探究合成工艺后表明苯酚与甲醛物质的量之比为1∶0.85,腰果酚质量分数为35%,催化剂用量1.6 g,在100℃反应3.5 h,得到的PF力学性能得到明显提高.张晓月等[8]在合成PF时加入改性剂羧酸丁腈橡胶液,利用羧酸丁腈橡胶中的羧基和氰基的醇解与PF中的羟基进行酯化反应增韧PF,当羧基丁腈橡胶液的质量分数为10%时,力学性能和磨削比最佳,冲击强度为3.0 kJ/m2,磨削比为1.6,热性能受影响较小。张春爱[9]向硼酚醛树脂中加入固体羧基丁腈混炼胶进而对PF进行增韧改性,在100份树脂体系中,当固体羧基丁腈混炼胶的用量为12份时,粘接强度达到最大值,为12.2 MPa,增韧效果最佳。但随着固体羧基丁腈混炼胶用量的增加,粘接强度先增大后减小.刘娟[10]用二苯基甲烷二异氰酸酯(MDI)、聚醚多元醇和乙二醇反应合成聚氨酯(PUR),将其添加到PF泡沫中进行增韧改性,结果表明PUR的质量分数为8%时,改性PF泡沫压缩强度和弯曲强度比未添加的PF提高了26.6%和64.3%,PUR柔性链段的引入极大地提高了PF的韧性,但热稳定性有所降低。

在磨料磨具领域,通常使用PF作为胶粘剂进行系列粘接,其固化温度一般为120~140℃[11–12]。使用丁腈橡胶对PF进行化学改性,虽然可以大幅度地提高树脂的韧性,但其粘接性能会受到较大影响。而使用PUR对PF增韧也存在一些问题,PUR中的异氰酸酯基化学性质活泼,容易在PF还未达到固化温度的过程中提前和空气中的水或其它小分子反应,当PF达到固化温度,PUR中的异氰酸酯基含量大幅减少,难以达到增韧的目的。

根据上述问题,笔者将目光投向了封闭型PUR[13–14],试图通过选取一种封闭剂将PUR中的异氰酸酯基先封闭起来,当体系温度升至PF的固化温度时,封闭型PUR再将异氰酸酯基释出,与PF中的羟基反应,从而进行化学增韧。通过参考文献[15],笔者以己内酰胺为封闭剂,合成一种具有较高解封温度的封闭型PUR,对己内酰胺的封闭效果和解封温度进行探究,再对不同封闭率的封闭型PUR进行性能研究,最后将封闭型PUR和PF进行共混,进一步探究封闭型PUR添加量对PUR/PF共混体系性能的影响,从而获得最佳的工艺参数,达到增韧改性PF的目的[16]。

1 实验部分

1.1 主要原材料

聚醚二醇:工业级,山东摩尔化工有限公司;

MDI:工业级,德国拜耳公司;

己内酰胺、乌洛托品:分析纯,天津市科密欧化学试剂有限公司;

丙酮:分析纯,上海阿拉丁试剂有限公司;

PF粉:工业级,山东圣泉化工股份有限公司;

3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA):工业级,苏州市湘园特种精细化工有限公司。

1.2 仪器及设备

恒温油浴锅:HH-S型,常州中贝仪器有限公司;

电动搅拌器:JJ-1型,常州翔天实验仪器厂;

旋转蒸发器:RE-52AA型,上海雅容生化设备仪器有限公司;

真空干燥箱:DZF-6021型,郑州南北仪器设备有限公司;

多功能粉碎机:800A型,永康市金穗机械制造商;

密炼机:SU-70型,常州苏研科技有限公司;

平板硫化机:XLB-350×350型,常州苏研科技有限公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet iS20型,赛默飞世尔科技(中国)有限公司;

差示扫描量热(DSC)仪:DSC 200 F3 MAIA型,耐驰仪器(上海)有限公司;

动态热机械分析(DMA)仪:Q-800型,美国TA仪器公司;

综合热分析仪:ZCT-A型,北京京仪高科仪器有限公司;

旋转黏度计:NDJ-5S型,上海羽通仪器仪表厂;

电子万能试验机:WDW-50型,济南永科试验仪器有限公司;

单臂摆锤冲击试验机:TY-4021型,江苏天源试验设备有限公司。

1. 3 试样制备

(1)己内酰胺封闭PUR的合成。

将适量聚醚二醇倒入四口瓶中,搅拌升温至120℃,真空脱水反应2~3 h,自然冷却至室温。然后将MDI和聚醚二醇按1.05∶1的物质的量之比加入四口瓶中,通入氮气,升温至80℃左右,恒温反应3 h,制得PUR预聚体。

将100 g PUR预聚体倒入三口瓶中,插入温度计、搅拌棒、滴液漏斗。按不同的物质的量之比称量己内酰胺,充分溶解于丙酮后缓慢滴加于三口瓶中,在70~80℃下反应4 h后用甲苯/二正丁胺和盐酸标准滴定溶液法测定异氰酸酯的含量,出料后旋蒸去除溶剂,制得封闭型PUR。

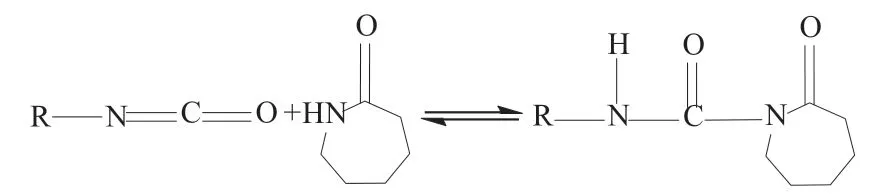

己内酰胺封闭异氰酸酯基的反应机理如图1所示。

图1 己内酰胺封闭异氰酸酯基的反应机理

将上述不同封闭率的封闭型PUR与固化剂MOCA按异氰酸酯基∶氨基(物质的量之比)=1∶1混合后倒入模具中,移至烘箱内150℃反应8 h,冷却后脱模取样。

(2)封闭性PUR改性PF的制备。

密炼机先预热至120℃后加入适量的PF,按质量分数为0%,5%,10%,15%,20%加入封闭型PUR,共混20 min后冷却出料。将制得的封闭型PUR改性PF投入粉碎机,加入适量固化剂乌洛托品后破碎成粉末,然后按树脂粉∶木粉∶轻质碳酸钙的质量比为5∶3∶2在粉碎机中共混均匀后出料[17]。

在模具表面均匀涂抹脱模剂后,将混合均匀的树脂粉加入模具中,将模具移至平板硫化机,在180℃下预热5 min,然后保压20 min,冷却至室温后脱模取出样条。将样条放入烘箱并按梯度升温固化,制得测试样条。

1. 4 性能测试

FTIR测试:将样品与KBr混合后压片,采用FTIR仪测试,扫描范围为4 000~500 cm–1,扫描次数为32次。

DSC分析:称取10~20 mg样品放置于铝坩埚中,采用DSC仪测试,氮气气氛,气体流速30 mL/min,升温速率10℃/min,温度范围20~300℃。

热重(TG)测试:称取10~20 mg样品放置于陶瓷坩埚中,采用综合热分析仪测试,升温速率10℃/min,温度范围20~800℃。

DMA:将样条切割成长60 mm、宽15 mm、厚3~5 mm的标准试样,采用DMA仪测试,进行双悬臂梁三点弯曲,最大静态力1 N,振幅60 μm,频率1 Hz,升温速率为5℃/min。

封闭率测定:按照GB/T 12009.4–2016方法A测定异氰酸酯的含量。按公式(1)计算异氰酸酯基的封闭率:

式中:ω1——未封闭异氰酸酯基的含量;

ω2——封闭后异氰酸酯基的含量。

拉伸强度按照GB/T 528–2009测试,哑铃型试样,试样长75 mm、宽12.5 mm,中间宽度为4 mm,拉伸速率为500 mm/min。

弯曲强度按照GB/T 9341–2008测试,试样尺寸为80 mm×10 mm×4 mm,采用三点弯曲的方法,设置跨距为4.8 mm,下压速率为1 mm/min。

悬臂梁冲击强度按照GB/T 1843–2008测试,试样尺寸为80 mm×10 mm×4 mm,冲击速率3.5 m/s,摆锤势能5.5 J。

剪切强度按照GB/T 7124–2008测试,将长度为100 mm,宽度为25 mm,厚度为2 mm的不锈钢试片按标准对其进行表面处理,然后将两边试片搭接,控制胶层厚度为0.2 mm,固化后进行拉伸剪切测试,拉伸剪切速率为10 mm/min。

硬度按照GB/T 531–1999测试。

2 结果与讨论

2.1 封闭型PUR的FTIR分析

PUR预聚体和封闭型PUR的FTIR谱图如图2所示。由图2可看出,位于3 298 cm–1处的特征峰是氨基甲酸酯键—NH2伸缩振动峰,位于2 275 cm–1处的特征峰是异氰酸酯基的特征吸收峰,位于1 735 cm–1处的特征峰是酰胺羰基(C=O)的伸缩振动峰,位于1 600 cm–1处的特征峰是苯环C=C骨架伸缩振动峰,位于1 540 cm–1处的特征峰是氨基甲酸酯键的—NH2变形振动峰,位于1 170 cm–1处的特征峰是脂肪族醚键(C—O—C)的吸收峰[18–19]。从图中可以找到异氰酸酯基和氨基甲酸酯基的特征峰,说明了PUR预聚体的合成是成功的。通过对比封闭前后的PUR,发现位于2 275 cm–1的异氰酸酯基特征吸收峰基本消失,说明PUR预聚体中的异氰酸酯基已经被己内酰胺完全封闭,成功制备了封闭型PUR。

图2 PUR预聚体封闭前后的FTIR谱图

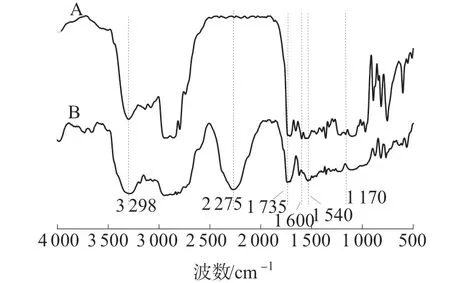

2.2 封闭型PUR 的DSC分析

利用DSC来研究封闭型PUR的解封区间,封闭型PUR的DSC曲线如图3所示。由图3可以看到,140.2~201.7℃是一段上升曲线,在201.7℃时达到峰值,这是因为封闭型PUR解封是一个吸热的过程。一般来说,当封闭型PUR有较为明显的吸热峰出现,意味着开始解封,故封闭型PUR的解封温度区间为140.2~201.7℃。在201.7℃吸热峰消失后再次出现吸热峰是由于PUR开始分解。整个过程中吸热峰较小,其原因为使用的封闭型PUR封闭率较高,体系内只有少量的异氰酸酯基,解封过程中产生的热量较少。

图3 封闭型PUR 的DSC升温曲线

相关研究表明[20–21],采用乌洛托品固化纯PF的固化温度区间为120~200℃,峰值温度为140~150℃。研究的己内酰胺封闭PUR的解封温度和PF的固化温度基本相当,解封后的异氰酸酯基和PF的羟基可以发生反应,从而达到化学改性增韧的目的。

2.3 封闭型PUR力学性能分析

不同封闭率的封闭型PUR的拉伸性能和剪切强度分别如图4、图5所示。

图4 不同封闭率的封闭型PUR的拉伸性能

图5 不同封闭率的封闭型PUR剪切性能

由图4可知,随着封闭率的增加,封闭型PUR拉伸强度先增大后减小,当封闭率为20%时,拉伸强度达到最大值,为22.3 MPa。相比未封闭的PUR,拉伸强度提高了13%。未封闭的PUR断裂伸长率为380.5%,随着封闭率的提高,断裂伸长率呈逐渐下降的趋势,封闭率为0%时,断裂伸长率最大。由图5可知,封闭型PUR的剪切强度先增大后减小,当封闭率为20%时达到最大值,为12.3 MPa,相较未封闭的PUR,提高了21%。

未封闭PUR中的异氰酸酯基会与MOCA中的氨基快速反应,体系黏度增加,导致内部的气泡难以释放出,一定程度上影响了力学性能。而己内酰胺与异氰酸酯基反应使体系内异氰酸酯基含量减少,降低了PUR和氨基的反应速率,体系内的气泡可以较容易地去除,使得封闭型PUR的拉伸强度和剪切强度有所提高。但随着封闭率的提高,PUR在解封固化时不能完全将己内酰胺释放,与此同时,己内酰胺以小分子的形式存在反应体系内,进一步影响了封闭型PUR的力学性能。因此,当封闭型PUR封闭率为20%时,力学性能最佳,后续将以封闭率为20%的封闭型PUR改性PF做进一步探究。

2.4 封闭型PUR改性PF热稳定性分析

不同添加量的封闭型PUR改性PF的TG曲线如图6所示,相关数据列于表3。

从图6和表3可以看出,当未改性的PF失重10%时的温度(T10%)为449.7℃,当封闭型PUR质量分数为5%~20%的改性PF的T10%为410.7~370.4℃;未改性的PF失重20%时温度(T20%)为523.2℃,封闭型PUR质量分数为5%~20%改性PF的T20%为489.1~405.9℃;未改性的PF失重50%温度(T50%)为715.3℃,封闭型PUR质量分数为5%~20%的改性PF的T50%为652.2~563℃。相比之下,未改性的PF的热稳定性要略优于封闭型PUR改性的PF,这是因为改性PF中含有少量的封闭剂,解封释出小分子的过程是一个吸热的过程。由于封闭型PUR的封闭率仅为20%,封闭剂含量较少,对整个体系的热稳定性影响较小,所以当封闭型PUR质量分数为5%~15%时,改性后的PF热稳定性相差较小。

图6 不同含量封闭型PUR改性PF的TG曲线

表3 不同含量封闭型PUR改性PF的TG分特征温度 ℃

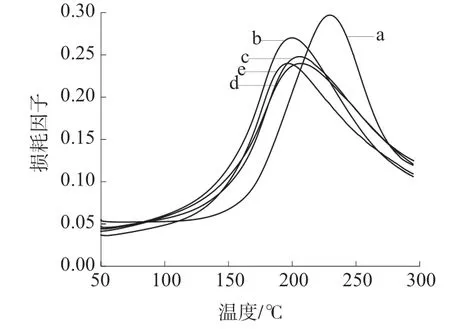

2.5 封闭型PUR改性PF的DMA

不同封闭型PUR含量改性PF的DMA曲线如图7所示。

从图7可以看出,不同含量的封闭型PUR改性PF都只有一个玻璃化转变温度(Tg),说明封闭型PUR和PF具有较好的相容性。未改性的PF的Tg为230.1℃,质量分数为5%,10%,15%,20%的封闭型PUR改性PF的Tg分别为201.1,207.3,204.7,196.3℃,整个共混体系的Tg随着封闭型PUR添加量的增加呈先升高再降低的趋势。这是由于质量分数为5%的封闭型PUR中所含异氰酸酯基含量太低,难以提高固化物的交联密度,故质量分数为5%的封闭型PUR改性PF的Tg要低于质量分数为10%的封闭型PUR改性PF。而当质量分数为10%时,封闭型PUR中有足够的异氰酸酯基与PF中的羟甲基反应,提高了固化物交联密度,而且由于PF含量较高,所占比例大,所以Tg较高。随着封闭型PUR含量的增加,在解封过程中会有更多的己内酰胺小分子释出,同时体系内柔性链过多,从而影响了树脂刚性,降低了Tg。因此,封闭型PUR的含量过高或过低都会影响共混体系的Tg,当其质量分数为10%时,改性PF热性能最佳。

图7 不同含量封闭型PUR改性PF的DMA曲线

2.6 封闭型PUR改性PF力学性能、物理性能的分析

不同封闭型PUR含量改性PF的弯曲强度和冲击强度如图8所示。不同封闭型PUR添加量改性PF的硬度如图9所示。

图8 不同封闭型PUR含量改性PF的弯曲强度和冲击强度

图9 不同封闭型PUR含量改性PF的硬度

由图8可知,封闭型PUR改性PF的冲击强度明显提高,当封闭型PUR质量分数为10%时,冲击强度最大,为4.3 kJ/m2。相对于封闭型PUR质量分数为0%时,冲击强度提高了70.3%。与之相同,改性后的PF弯曲强度略有提高,当封闭型PUR质量分数为10%左右时,弯曲强度最大,为48.7 MPa,和封闭型PUR质量分数为0%时相比,提高了15.1%。封闭型PUR改性PF的硬度总体趋势为先增大后减小,当封闭型PUR质量分数为10%时,其硬度最高,为80(HD),比封闭型PUR质量分数为0%的PF提高了11.1%。这是由于封闭型PUR柔性基团的引入提高了PF的韧性,进一步提高了PF的冲击强度;封闭型PUR中的异氰酸酯基与PF的羟基发生交联反应,从而提高了其冲击强度;当封闭型PUR质量分数大于10%时,随着交联密度的进一步增大,增强了PF的刚性,从而导致其韧性降低,故冲击强度有所降低。

3 结论

(1) FTIR分析表明,位于2 275 cm–1处的PUR特征吸收峰完全消失,己内酰胺已成功封闭了PUR;DSC分析表明,封闭后的PUR解封温度为140.2℃,相较于其它封闭型PUR,具有较高的解封温度,满足了PF固化温度的需求。

(2)力学性分析能表明,当封闭率为20%时,封闭型PUR综合性能最佳,拉伸强度和剪切强度分别为22.3,12.3 MPa;当封闭型PUR的质量分数为10%时,改性后的PF综合性能最佳,冲击强度和弯曲强度分别为4.3 kJ/m2,48.7 MPa,硬度为80(HD)。

(3) TG分析表明,封闭型PUR对PF的热稳定性影响较小,当质量分数为10%时,热稳定性最好;DMA分析表明,封闭型PF和PF具有良好的相容性,当封闭型PUR的质量分数为10%,Tg为207.3℃。

(4)当高温封闭型PUR的封闭率为20%,质量分数为10%时改性PF的综合性能最佳。通过己内酰胺封闭PUR,使封闭型PUR在高温下释放出异氰酸酯基和PF的羟基反应,达到了增韧目的,同时在不影响热性能的情况下提高了韧性,满足了工业应用需求。