PTC 等静压机在层压工艺中的故障判断分析

2022-03-21张辉

张 辉

(中国电子科技集团公司第十三研究所,河北石家庄 050051)

0 引言

低温共烧多层陶瓷基板简称LTCC,是一种将陶瓷流延生瓷片进行冲孔、印刷、层压、烧结、电镀等十几种工艺制作而成的多层电路,它将无源元器件和各类无源组件封装于多层布线基板中,与有源器件共同组成一套完整的电路系统。由于其自身的独特优势,在航空、航天、5G、计算机、军事等多领域得到了越来越广泛的应用,是一门日趋成熟的集成封装技术。

1 层压工艺和PTC 等静压机工作原理

层压工艺是将叠片后的陶瓷生瓷片利用高压、高温使之粘结牢靠的一个过程。利用帕斯卡原理,采用液态水作为增压和传热介质,陶瓷生瓷片在密闭的工作腔内受到各个方向传递来的均等压强,保证在工艺过程中,受压生瓷片基板无翘曲变形、无起泡、无圆边和旋转扭曲的缺陷,从而形成一个完整的致密性多层基板胚体。确保基板在热切和烧结工艺过程时能够收缩一致,避免出现分层断裂的现象。

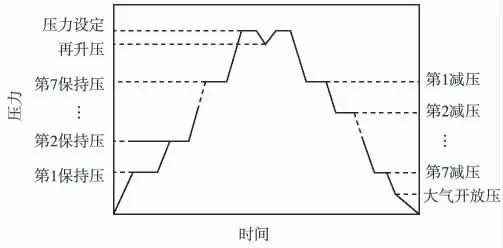

PTC 等静压机是应用于半导体封装工艺中常见的一种对产品进行加压成型的自动化层压设备,它以压力媒体的水位管理、温度、压力、控制的自动化入手,通过时间、温度、压力等技术参数的设定,实现设备运行、停止的自动化控制。PTC 等静压机的设计可用于所有类型的多层陶瓷烧结前的层压工艺,其工作原理是利用水能均匀传递压力的特性,通过气动增压系统给密闭的工作腔室内的介质水增压,从而形成一个高压腔体,对存放在腔体内部的生瓷片全方位、均匀地施加压力,使其结构变得致密、表面平整,满足工艺设计的需求。该设备可以通过PLC 控制器实现单步增压、双步增压及可编程增压等多种增压方式。运行时的增压与时间的关系特征如图1 所示。

图1 压力工艺示意曲线

2 PTC 等静压机组成结构

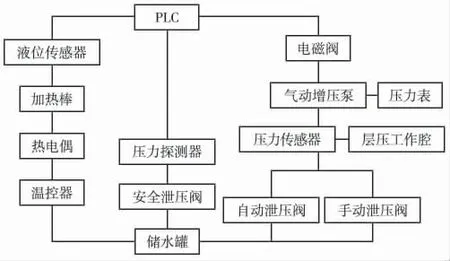

PTC 等静压机主要由PLC 控制系统、压力系统、温度控制系统、安全保护系统4 大部分组成(图2)。

图2 PTC 等静压机主要结构

2.1 PLC 控制系统

PLC 采用可编程的存储器,利用内部的存储程序执行运算、顺序、时间、压力等指令,通过数字或者模拟输入/输出,控制各类机械装置做出实质性的生产运动。在层压工艺生产过程中有温度、压力、位置、流量等大量的需要连续变化的数值以及机械装置的运动动作,利用PLC 控制技术可以大大提升设备的自动化生产过程。

2.2 压力系统

压力系统主要由层压工作腔、气动增压循环系统、泄压系统等部件组成。

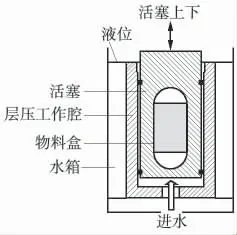

(1)层压工作腔由工作腔体、活塞、上、下密封环、压环、物料盒及压力探测器等组件组成(图3)。在工艺进行中,由于整套层压工作腔要完全浸入储水罐,工作腔体和罐体内部都需要承受巨大的水压,所以对整体的密封性及安全可靠性提出了较高要求,故储水罐和层压工作腔均采用一次性加工成型技术。这样可以大大提升空间的密封性和安全保证,延长设备的使用寿命,降低设备的故障率。

图3 PTC 等静压机层压工作腔

(2)气动增压循环系统是层压机的核心关键系统,由过滤器、气动增压泵、压力传感器、自动放气阀、手动放气阀、压力表以及相互间的连接管路等组成。储水罐内的介质水经由过滤器进入到低压管路中,利用压缩空气的驱动使增压泵换向机构带动柱塞进行反复的往返运动;低压管路中的介质水经增压泵的单向阀不断地向密封的工作腔内注入,从而使整个工作腔形成一个封闭的高压区。直至水压上升到PLC 所设定的压力数值,增压泵停止向工作腔内加压,工作腔由于密封环的作用从而形成一个密闭的高压恒定状态,气动增压泵的结构如图4 所示。在PLC 控制下开始保压倒计时,在保压过程中工作腔内的压力传感器会将实时监测到的压力数值转变为标准的模拟信号传送到压力控制器的输入端,再经输出信号线传入PLC 内,实现自动补偿压力的功能,使工作腔内的压力数值始终保持在设定值的一个精准可控的区间。

图4 气动增压泵结构

(3)泄压系统包括自动泄压系统和手动泄压系统两部分。当保压计时结束后,PLC 控制器输出泄压信号,控制泄压阀的气动电磁阀启动,打开自动泄压阀。使工作腔内的介质水重新注入储水罐中,工作腔室内的高压也随之释放掉,恢复到正常的大气压力数值。如果自动泄压阀损坏、失效或者PLC 输出信号有问题不能正常输出,气动电磁阀没有采集到信号无法及时打开自动泄压阀时,设备操作人员应及时打开手动泄压阀将工作腔室内的高压卸掉,此功能的作用主要是减少产品不合格率以及对机器设备、人员安全等因素考虑。

2.3 温度控制系统

温度系统包括加热棒、温度传感器、液位传感器等辅助元器件,这些器件都安装在水箱中,主要用来实时监测水箱中的水温、水位的变化情况。如不能满足工艺参数要求,PLC 会终止工艺流程并提示相应的报警信息。

2.4 安全保护系统

安全保护系统由安全门保护、工作腔位置保护、超欠温保护、压力保护、紧急制动开关等组成。

(1)取放产品的安全门处采用了磁性门锁装置,如果安全门未关闭或者关闭不严时,PLC 不会执行下一步设定的程序。

(2)工作腔位置保护传感器分别安装在两侧的升降气缸上、下两端,在工作腔进行上升或下降运动时,只有同时触发两侧的传感器,下一步的工艺程序才会自动运行,有效避免了因工作腔位置不对而产生的故障。例如,在工作腔下降到指定位置后同时触发气缸底部的两个位置传感器,增压系统的气动增压泵才会向工作腔内加压。反之,PLC 则误认为工作腔未在指定位置,气动增压泵不会进行增压工作。

(3)超欠温保护由温度控制器和PT100 热电偶组成,当储水罐内的水温出现超温或者温度低于设定值时,PLC 控制器会发出报警信息并自动关闭、打开加热棒。

(4)压力保护由多个压力传感器对机器内部的压力进行实时监测。例如,工作腔内的压力监测和高压管路中的压力监测,当腔内的压力或者管路中的压力超出可控范围时,安全泄压阀就会自动开启,将多余的压力释放掉,避免了对工作腔及管路的损伤,消除了安全隐患。

(5)紧急制动的作用是当设备在运行过程中如果一些传动部分出现机械故障诸如较大的异响或运动部分卡死等情况,或者发生人身安全等紧急情况需要立刻停止设备运行的时候,只需按下紧急制动按钮即可。

3 PTC 等静压机的操作步骤及故障判断解决办法

3.1 PTC 等静压机的操作步骤

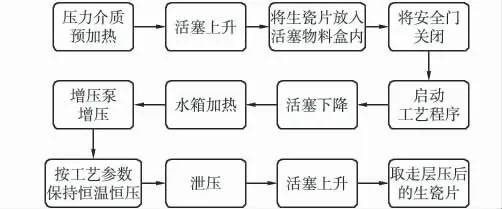

根据生产工艺的需求,PTC 等静压机设置了手动和自动两种操作模式,手动模式时一般是作为设备调试及维修更换备件时使用。自动模式用于日常的工艺生产使用。自动层压模式时,显示屏会实时显示当前的压力、温度等工艺参数,能够及时掌握压机和产品技术状态。层压操作步骤如图5 所示。

图5 层压工艺流程

3.2 运行中遇到的问题及解决方案

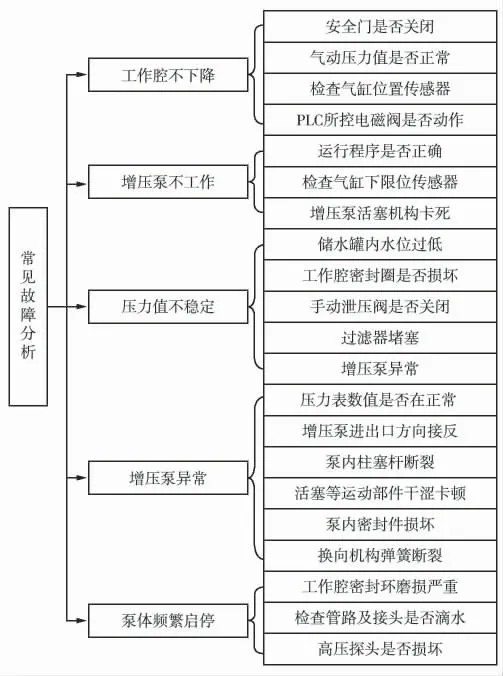

PTC 等静压机在生产过程中经常会发生故障,常见故障现象和问题如图6 所示。

图6 常见故障现象分析

(1)按下“运行”键后,工作腔不下降:①检查安全门是否关好,如果未关闭或者关闭不严,请关闭好安全门;②检查安全门的磁性互锁装置是否有松动或接触不良的现象,相互间未接触的话请调整安全锁的位置;③检查压缩空气压力表的数值是否正常,如压力过小请调节压缩空气减压阀使数值保持在正常范围内;④连接工作腔的两个气缸上限位传感器信号灯是否点亮、工作是否正常、气缸是否在上限位的正确位置,可以通过微调整传感器的上下位置将正确的输出信号传送到PLC。若控制气缸上升的电磁阀故障,可通过电磁阀上的手动强制按键来判断检查电磁阀能否正常换向,用多用表测量电磁阀线圈是否有直流24 V 输入。必要时可更换电磁阀后再进行试机运行。

(2)工作腔在下限位置,但增压泵不工作无法加压:①检查设置的运行程序是否有错误,如果程序错误可更改相应的参数设置;②气缸上的下限位传感器没有接触好,信号没有传入到PLC 控制器内,无法进行下一步程序,此时应判断下限位的传感器是否能正常工作,判断的方法可以参考上限位传感器正常工作的步骤;③控制气动增压泵的电磁阀是否能正常开启,PLC 的输出信号是否正常传输,同样可通过电磁阀上的强制按键手动启动压缩空气,如增压泵还是不工作说明气动增压泵损坏或内部运动部分卡死,此时应更换新泵或将增压泵拆除进行维修。

(3)气动增压泵工作正常但压力数值为“0”或者数值偏小达不到设定的参数值:①检查储水罐和工作腔内的水位是否在正常位置、PLC 有无水位过低的报警信息等,如果有水位过低的报警信息,需将水位加注到正常的位置后手动消除报警信息;②工作腔体能否正常保压;③检查腔体上的上、下密封环有无磨损或变形,必要时更换腔体的密封环;④泄压系统内的各类自动泄压阀及手动泄压阀是否在正确的关闭状态下,检查阀体及阀芯内部是否有损伤,有时水里的杂质可能会把阀体内部的单向阀运动组件卡住,造成泄压阀内部封闭不严,需将泄压阀拆除分解进行清理,必要时要进行新阀的更换;⑤检查低压管路中的过滤器是否有异物堵塞,滤芯需要根据设备的运行时间定期进行更换或放入超声清洗机内进行超声清洗;⑥压力数值偏小或压力数值波动不稳定时要考虑气动增压泵内的进、出双向的单向阀机构密封性能下降,如果气动泵工作时封不住低压水或高压水,应拆卸增压泵,更换内部单向阀机构的密封圈。

(4)气动增压泵声音异常或不工作:①气动增压泵不工作时首先要考虑压缩空气的压力是否正常,检查压力表数值并调整到规定的范围之内;②若在拆卸增压泵后将泵的进、出两个方向安装错误,或误将低压区接入到高压区,此时应对增压泵进行重新安装;③气动增压泵内的柱塞是否卡住或柱塞杆断裂,此时只能将增压泵拆下来进行拆解,将损坏的部件更换掉;④气动增压泵内的运动及密封件在长期使用后干涩卡死,需要把泵进行分解后在密封圈和运动部件处涂抹润滑脂进行润滑保养,使各个运动机构活动灵活、顺畅无卡顿现象;⑤观察气动增压泵泵体上的附带消音桶是否有滴水的现象,如果有则说明泵底部柱塞处的密封圈磨损,密封效果不好,需要进行密封圈的更换;⑥泵体内部控制柱塞的换向机构卡死或支撑弹簧断裂,导致泵腔内壁被刮伤,如修复后仍不能恢复正常就只能更换新增压泵。

(5)在保压过程中增压泵频繁工作,工作腔内压力无法保持:①检查泄压系统的各个阀门是否处在关闭状态,泄压阀的微漏是无法保持压力的主要原因之一,此时要锁紧阀门或更换阀内各密封件;②高压部分的压力探头监测过于敏感,安全泄压阀一直在开、闭状态下运行,解决的办法是在PLC 内调整压力的误差范围;③工作腔上、下两端的密封环磨损,使压力腔内的压力泄漏,此时需要将压力腔拆卸下来更换密封环。

4 结束语

在使用工艺设备的同时应了解相应的维护保养流程及方法,定期对设备进行维护保养,可以大大提升设备的使用寿命,保持良好的工艺性能:①每日开机使用前应检查水位是否正常,每周检查各传感器及紧固件、接头是否牢固,每月进行一次压力核实计量,对于各活动部件要进行一次清洁擦拭并涂抹润滑脂,每季度进行一次水箱的清洗并清理水箱里的杂质及水垢;②在设备长时间停机时应排空水箱内的增压介质,在各运动部件部位涂抹润滑脂防止干涩、锈蚀;③对于气路上的维护要时刻观察油雾器内的油量,并及时更换补充高级轻质润滑油,保证气路内电磁阀芯运动自如。