复杂须弥山形空间弯扭铝合金结构施工技术*

2022-03-21孙晓阳李正浩

孙晓阳,杨 锋,赵 海,赵 旭,李正浩

(中国建筑第八工程局有限公司总承包公司,上海 201204)

1 工程概况

普陀山观音圣坛项目位于浙江省舟山市朱家尖景区白山风景区南侧。建筑形态来源于普陀山普济寺所供奉的毗卢观音像。总体布局为“一主两从”的建筑群,包括圣坛、善财楼、龙女楼和广场。总建筑面积61 900m2。圣坛室内须弥山结构装饰一体化工程,为轴心对称的多曲面空间艺术造型建筑,净高度约55.8m,须弥山上部空间弯扭多曲面铝合金网壳结构呈宝瓶瓶颈状(见图1),结构平面呈圆形,结构总高32.7m,底部直径18.17m,中部直径7.6m,顶部直径21.65m,铝合金结构杆件共7 000余块,玻璃587块。

图1 空间弯扭铝合金结构效果

2 施工难点及新技术应用

2.1 施工难点

1)本工程铝合金结构均为双曲面杆件,加工制作难度大,安装成型的精度要求高。

2)对超高铝合金结构进行分段预拼装,精度控制难,且结构截面呈环形,预拼装过程结构应力复杂,如何控制整体沉降、避免构件变形是难点。

3)室内安装空间狭小,大型起重机械、运输设备使用受限,铝合金杆件、玻璃运输及吊装难度较大;装饰节点构造复杂,安装工序繁琐,如何创新应用铝合金结构施工技术、保证安装质量是难点。

2.2 新技术

以常规铝合金施工技术为根本,与数字化技术、科学指导相结合作为指导思想,结合工程实际采用的新技术包括铝合金杆件制作工艺、铝合金结构分段预拼装技术、空间点阵测量定位技术、基础钢平台安装工艺、高空盘扣架搭设技术、铝合金杆件安装技术、铝合金结构卸载、多曲面防火玻璃及装饰铝板安装工艺、应力应变监测技术。

3 关键施工技术

3.1 工艺流程(见图2)

图2 工艺流程

3.2 铝合金杆件制作工艺

3.2.1空间弯扭铝合金杆件制作工艺

1)深化设计 应用BIM技术建立铝合金结构三维建筑信息模型并进行虚拟论证,主要对铝合金结构与另一形式结构连接的节点部位进行重点深化研究,从完成效果和后续专业施工角度实现深化设计,明确工程中使用的复杂杆件外形及功能要求。包括双曲铝合金杆件、双曲铝合金节点板、双曲十字形连接板及环槽铆钉紧固件。

2)杆件加工 为实现铝合金结构弯扭效果,定制化改造了现有重型数控滚轮式三辊机。通过控制弯扭制作角度,对较大弯扭角度杆件进行≥10次弯扭,之后进行弯扭校正,简化曲面加工过程,确保了铝合金杆件曲率要求,提高弯扭精度。

3.2.2铝合金结构分段预拼装技术

3.2.2.1预拼装工艺流程

在杆件制作完成后及出厂前,按铝合金结构整体分段原则,每分段杆件加工完成后进行分段预拼装,并进行观感质量验收,确保各方面技术参数符合设计图纸及规范要求,提升生产制作效率。施工流程为:构件分段制作→环形钢梁安装→测量找平→钢支撑安装→脚手架搭设→构件预拼装→观感质量验收→安装数据测量→保护性拆除→构件包装。

3.2.2.2预拼装分段

铝合金结构分为8个预拼装段,每段高度控制在4m左右,最大预拼装截面约21.65m,最小截面约7.6m,缩短了整体预拼装工期,确保高精度控制结构分段曲率。

3.2.2.3预拼装作业平台

预拼装结构高度≥2.0m时,搭设预拼装阶段作业平台(见图3)。该作业平台采用盘扣式脚手架搭设,沿环形钢梁内、外侧各1.5m搭设环形脚手架。脚手架为φ48×3.2标准盘扣式脚手架,依据规范要求确定立杆横距、纵距、步距,布设防护栏杆、安全通道等,确保了预拼装阶段施工安全,有效提升了施工效率。

3.2.2.4预拼装专用工装

铝合金结构预拼装应力和侧向位移存在对拼装结构造成永久性损伤的可能性。通过在预拼装过程中采用专用工装,以消除反力造成的集中应力和侧向挤压,专用工装由转换支架和环形钢梁组成。

1)转换支架 采用与铝合金杆件截面相近的H型钢(Q235B)制作转换支架,支撑角度根据预拼装段杆件角度放样确定,转换支架高度控制在800mm以内,支撑下部通过销轴连接副连接在环形钢梁上,上部通过节点连接固定预拼装段,支撑数量根据预拼装段的节点尺寸确定。

2)环形钢梁 为保证构件生产制作及现场安装的连续性,确保工序衔接紧凑,采用环套环的环形钢梁作为预拼装平台,主要用于网壳预拼装时固定转换支架,由主梁、次梁组成,主梁、次梁选用H型钢(Q235B)制成。环形钢梁尺寸根据预拼装段截面确定,转换支架点位数量经计算确定,控制在4~8个并对称布置。

3.3 高空铝合金施工操作平台搭设技术

3.3.1基础钢平台安装工艺

1)地下室钢结构斜撑加固 经过结构受力验算,基础转换钢平台中间4个支座落在首层混凝土框架梁上,框架梁下部通过设置八字钢结构斜撑进行顶撑加固,将框架梁承受的荷载传递至柱上,以确保结构安全。经设计确认,加固措施可行。地下室钢结构斜撑加固节点如图4所示。

2)基础钢平台搭设 根据工程现场情况,基础转换钢平台设置为长20m、宽20m,梁下距离首层地面高度为4.5m,柱、主梁、次梁均采用H型钢加工制作。基础转换钢平台共12个立柱,其中8个立柱通过预埋板安装在地下室混凝土结构柱上,4个立柱通过预埋板安装在地下室混凝土框架梁上。基础钢平台安装工艺如图5所示。

图5 基础钢平台安装工艺

3.3.2高空盘扣式脚手架搭设技术

3.3.2.1高空盘扣式脚手架搭设

1)脚手架分区设置 在基础钢平台上搭设盘扣式脚手架作为操作架,根据工程现场情况,脚手架搭设长度20m、宽度20m,净高度49.84m。根据须弥山造型特点,将脚手架划分为3个分区(见图6):A1区脚手架共33步,A2,A3区脚手架均为10步。

图6 脚手架平面分区

2)支架搭设 根据专项施工方案与支架体系平面布置图,采用弹线放置每个可调底座,确保位置正确。严格按照施工流程作业,平面方向先采用4根立杆组成1个塔式稳定体,安装水平横杆后再向周边扩展,垂直方向搭完1层后再搭设次层,以此类推。在场地四周施作0.500mm水平标记,拉通线找平。第1步支撑组立完成后,以水平尺控制,确保每个可调底座达到同一水平位置。各杆件采用插销结合,结合后再以榔头槌实。

3.3.2.2材料运输及安全通道设置

1)材料水平运输 采用标准板车完成水平运输,板车自圣坛主入口进入,从水平运输通道运至基础转换钢平台垂直运输洞口正下方卸料,板车水平运输通道应做好警示标识,并安排专人监管。

2)材料垂直运输 在顶部9层楼板上安装1台2t标准电动葫芦,通过脚手架中间的垂直运输通道完成材料处置运输。

3)本工程在室内施工,材料垂直运输受限,为满足施工需求,在满堂脚手架中心设置6m×2m的垂直运输通道,垂直运输通道洞口的设置应满足最大构件外形尺寸要求。水平运输、垂直运输及安全通道如图7所示。

图7 水平运输、垂直运输及安全通道示意

3.4 铝合金结构安装技术

3.4.1空间点阵测量定位技术

3.4.1.1项目坐标系建立

1)坐标原点 须弥山中央经线与水平面的交点为坐标原点。

2)坐标方向 圣坛主入口中线为纵轴线,北方向为正向,横轴线垂直于纵轴线。

3)单位长度 同设计图纸,单位长度为1mm。

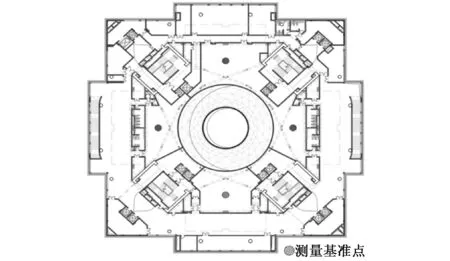

3.4.1.2三维点阵测量体系建立

根据须弥山铝合金结构多曲面形构造规则,建立三维空间点阵体系,采用多点位分层测量的施工方法,以3层的4个测量控制点作为测量基准点(见图8),布置平面控制网,利用各层标高控制线布置高程控制网,解决室内无法使用GPS定位仪布置测量控制基准点的难题。

图8 空间点阵测量定位技术

3.4.2铝合金杆件安装技术

3.4.2.1安装分段划分

铝合金杆件依据曲率和高度分为12段进行施工,逐层向上边搭设脚手架边安装,脚手架也同步安装12次,确保了全流程动态施工,提高了施工效率。

3.4.2.2安装工艺

采用满堂脚手架高空散装法,自下而上一次安装铝合金结构,为避免安装误差累积,每安装1跨铝合金杆件后,进行1次校正。边安装铝合金杆件边搭设脚手架,脚手架搭设贯穿整个网壳安装过程,且每段安装弯扭铝合金杆件和节点板时,始终保持脚手架搭设进度比安装进度快1段。

1)铝合金杆件及十字芯连接板安装工艺 研发一种十字芯连接板进行铝合金杆件连接,可避免在杆件上二次开孔,满足须弥山铝合金结构大空间异形复杂形体的节点结构强度要求。

2)铝合金节点板及维护插销底座安装工艺 待1圈铝合金杆件及十字芯连接板安装完成后,在十字芯连接板外侧安装铝合金节点板,铝合金节点板采用铝合金专用M10螺栓锁紧连接,进一步在铝合金节点板外侧采用螺栓固定维护插销底座,用于装饰铝板安装。铝合金节点板、沉头Huck不锈钢螺钉、装饰板与铝合金杆件均为挤压成型。

3)内侧EPDM胶条安装工艺 采用具有耐热性、耐候性的EPDM胶条安装固定于须弥山铝合金结构内侧,确保结构连接性、密封性、装饰性和安全性能均符合设计要求。

3.4.3卸载技术

卸载过程中,采用数码视觉位移监测系统对须弥山铝合金顶部外圈4处对称点做实时位移监测,卸载完成后对所有点进行位移监测,卸载时间为1个月。须弥山铝合金结构所有造型点的位移监测结果表明,卸载后的须弥山铝合金结构满足设计要求,整体沉降40mm左右,小于设计预定值100mm。

3.4.4多曲面防火玻璃及装饰铝板安装

3.4.4.1玻璃吊运

采用的硼硅防火玻璃为多曲面玻璃,规格为6mm+3.04SGP+6mm,最大构件外形尺寸为长3.458m、宽2.283m,玻璃尺寸较大,电动吸盘吸不牢靠,为保证施工安全,采用吊带进行吊装。针对长度<1.8m的玻璃利用吊带绑扎;长度>1.8m的玻璃,参照长度<1.8m的吊带绑法,双面绑扎、立面吊装。

3.4.4.2玻璃安装分段划分

玻璃依据人均承重不得超过30kg,按照由上至下的安装顺序,共划分为8个施工段,安装玻璃前先安装玻璃托条并检查确保牢靠,保证玻璃的临时固定安全。

3.4.4.3装饰铝板及防火玻璃安装工艺

1)铝合金杆件、节点板防火涂料施工工艺 清除铝合金结构杆件表面灰尘和其他粘附物,保证杆件表面无水渍、油污等,采用压送式喷涂机进行无机铝合金防火涂料喷涂工作,喷嘴与基面基本保持垂直,喷枪移动方向与基材基本平行,局部镂空处可采用人工涂刷完成。

2)侧封板、灯槽板、遮光板安装工艺 铝合金侧封板、灯槽板、遮光板的安装顺序是从每个纵向杆件的第1排开始,逆时针自上而下安装,安装完成2层后,应进行精度检查,以便及时消除误差。采用单面施工的钩形螺栓固定。

3)外侧EPDM胶条安装工艺 同内侧EPDM胶条安装工艺一致,根据外侧构造节点进行外侧EPDM胶条安装,并同步安装M8螺栓,用于固定铝合金垫框和铝合金玻璃压板。

4)玻璃托条及硼硅防火玻璃安装工艺 须弥山铝合金玻璃幕墙采用板块安装,在每块玻璃板块下端设置2个不锈钢托条,托条主要承受分格玻璃自重,长度应≥100mm,厚度应≥2mm,高度不应超出玻璃外表面,托条上应设置衬垫。

5)不锈钢压板及铝合金垫框安装工艺 根据M8螺栓布设位置,沿铝合金杆件方向在M8螺栓两侧安装不锈钢压板,压板材质同不锈钢托条,长50mm;同步在M8螺栓上固定安装铝合金垫框。

6)防火胶条及铝合金玻璃压板安装 采用镶嵌式密封防火胶条,在须弥山铝合金杆件上预留了15mm宽卡槽;铝合金玻璃压板的安装应表面平整,色彩一致,接缝应均匀严密。

7)外侧及内侧端头铝板安装工艺 首先安装外侧端头铝板,采用镶嵌式固定,全部安装完成后进行内侧端头铝板安装固定。

3.4.5应力应变监测技术

在须弥山铝合金结构分段拼装至沉降稳定过程中,对结构应力进行监测。由监测结果可知,在每轮铝合金杆件(或玻璃)开始安装阶段,应力呈阶梯状缓慢上升趋势,表明过程中铝合金结构应力缓慢增加,无局部异常突变情况,整体铝合金结构应力应变正常。

4 质量管控要点

4.1 构件截面尺寸保证措施

1)为保证截面尺寸准确,须预留一定的加工余量。

2)H形铝合金杆件制作、弯曲、扭转要在专用设备上进行。

3)工厂预拼装场地必须为夯实场地,预拼装应在坚实、稳固的预拼装平台或胎架上进行。

4)组对好的构件应及时进行截面尺寸检查,尺寸检查合格后方可进行下道工序。

4.2 构件运输质量保证措施

1)构件运输原则是减少变形、降低运输成本、保证现场成套组装、方便安装、保证现场安装顺序及安装进度。

2)堆置构件时,应避免构件发生弯曲、扭曲及其他损伤。

3)为方便安装,应使构件按安装顺序进行分类堆放及运输。

4)包装零散件,以免装运、搬卸、储存期间受损坏,在每件包装外做好标签,标出名称、规格、型号、重量及所属安装区域等,并与相匹配的出厂段同时运至安装现场,以保证现场成套组装。

5)构件装运时,应考虑车辆的颠簸,做好临时性绑扎和加固,以防构件变形、散失和扭曲。

6)运输时应在车上铺好垫木,用倒链封车,并对倒链与构件接触部位实施保护措施。

7)根据施工现场安装顺序进行运输,同一施工段的构件应根据制作和安装进度集中统一运输。

5 结语

本文结合普陀山观音圣坛项目中须弥山形空间弯扭铝合金结构施工,介绍了复杂空间弯扭铝合金结构施工技术,包括铝合金杆件制作、分段预拼装、创新组合操作平台、铝合金结构整体卸载、结构及玻璃安装、应力应变监测等创新技术应用。